一种可替代分散黄54#的分散橙及其合成方法和应用与流程

1.本发明涉及分散染料的生产技术领域,具体涉及一种可替代分散黄54#的分散橙及其合成方法和应用。

背景技术:

2.分散黄54#是一种重要的分散染料,主要用于涤纶纤维染色,其匀染性能好,日晒牢度高,可染单色,也可与蓝拼染鲜艳的果绿色。该染料合成主要通过2-甲基-3-羟基喹啉或2-甲基-3-羟基喹啉-4-羧酸与苯酐的反应。

3.公开号为cn105669545a的专利说明书公开了一种分散黄54#的制备工艺,其步骤为2-甲基-3-羟基喹啉或2-甲基-3-羟基喹啉-4-羧酸与苯酐在200

±

20℃下保温反应,结束后趁热放入热水中稀释,降温后进行胶体研磨。

4.公开号为cn109021607a的专利说明书公开了一种分散黄54#的生产方法,通过3-羟基喹啉-4-羧酸与苯酐在二甲基甲酰胺或三氯苯和苯酚的混合介质中,180℃反应得到染料。

5.上述方法实现了分散黄54#的合成,但其反应工艺较为苛刻,需要在高温或者有毒溶剂条件下进行,生产成本及安全风险均较高。

6.本发明提出一种与分散黄54#性能接近、可替代分散黄54#的染料及其合成方法和应用,可实现较为温和的条件下生产。

技术实现要素:

7.本发明提供了一种与分散黄54#性能接近、可替代分散黄54#的分散橙染料,可在较为温和的条件下生产。相比分散黄54#,该染料的日晒牢度、摩擦牢度、配伍性基本一致,而匀染性能、染料强度略优。

8.具体技术方案如下:

9.一种可替代分散黄54#的分散橙,具有如下式(i)所示结构:

[0010][0011]

本发明还提供了所述的分散橙的合成方法,包括步骤:

[0012]

(1)对硝基苯胺投入亚硝酰硫酸中,投料后温度控制在30℃以下,搅拌后加入冰水得到稀释液;所述稀释液保温在0℃以下;

[0013]

(2)n-氰乙基邻氯苯胺加入含乳化剂的盐酸溶液中打浆,控制温度不超过25℃,加入步骤(1)的稀释液;

[0014]

(3)逐步升温保温,升温速率为0.5-5℃/h,每升温2-5℃,保温1-4h(优选1-2h),最终升温至44-50℃,反应时间为30-60h,反应结束得到分散橙。

[0015]

为了进一步提高所述分散橙的产物纯度和产率,可进行以下技术方案的优选:

[0016]

在一优选例中,所述的分散橙的合成方法,步骤(1)中,所述对硝基苯胺与所述亚硝酰硫酸的摩尔比优选为1:1.01-1.09,进一步优选为1:1.02-1.05。在这个范围内,既能保证对硝基苯胺能完全反应完,也能将亚硝酰硫酸的用量降到最低。

[0017]

在一优选例中,所述的分散橙的合成方法,步骤(1)中,所述搅拌的时间为3-8h。

[0018]

在一优选例中,所述的分散橙的合成方法,步骤(1)中,所述冰水在所述稀释液中的质量分数优选为40%-60%,进一步优选为50%-55%。

[0019]

在一优选例中,所述的分散橙的合成方法,步骤(2)中,所述盐酸溶液中hcl的质量分数优选为24%-35%,进一步优选为24%-28%,方便实际操作。

[0020]

在一优选例中,所述的分散橙的合成方法,步骤(2)中,所述乳化剂在所述盐酸溶液中的质量分数优选为0.05%-0.5%,进一步优选为0.05%-0.2%,既能达到想要的产物纯度和产率效果,又能降低用量。

[0021]

在一优选例中,所述的分散橙的合成方法,步骤(2)中,所述n-氰乙基邻氯苯胺与所述盐酸溶液的质量比为1:3-5。

[0022]

在一优选例中,所述的分散橙的合成方法,步骤(2)中,所述打浆的时间优选为0.1-2h,进一步优选为0.5-1h。

[0023]

在一优选例中,所述的分散橙的合成方法,步骤(2)中,所述加入步骤(1)的稀释液的用时优选为0.5-4h,进一步优选为0.5-1.5h。

[0024]

在一优选例中,所述的分散橙的合成方法,步骤(2)中,所述稀释液按照所述步骤(1)中的对硝基苯胺与步骤(2)中的n-氰乙基邻氯苯胺的摩尔比1:1.05-1.3加入。

[0025]

本发明还提供了所述的分散橙的应用。所述分散橙可用于涤纶的染色。

[0026]

本发明还提供了所述的分散橙在替代分散黄54#用于染色中的应用。

[0027]

本发明与现有技术相比,有益效果有:

[0028]

本发明提供了一种新型的分散橙,具有优异的匀染性能、日晒牢度、摩擦牢度、配伍性和染色强度,可用于分散黄54#的替代。

[0029]

本发明的分散橙合成条件温和,整体反应温度为-1~50℃,设备要求低,适用于大规模生产,产物纯度大于91%,产率大于89%。

附图说明

[0030]

图1为本发明的分散橙合成流程示意图。

具体实施方式

[0031]

下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。

[0032]

下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

[0033]

如图1所示,本发明的分散橙的合成方法,包括步骤:

[0034]

(1)对硝基苯胺投入亚硝酰硫酸中,投料后温度控制在30℃以下,搅拌后加入冰水得到稀释液;

[0035]

(2)n-氰乙基邻氯苯胺加入含乳化剂的盐酸溶液中打浆,控制温度不超过25℃,加

入步骤(1)的稀释液;

[0036]

(3)逐步升温保温,升温速率为0.5-5℃/h,每升温2-5℃,保温1-4h(优选1-2h),最终升温至44-50℃,反应时间为30-60h,反应结束得到分散橙。

[0037]

实施例1

[0038]

27.3g对硝基苯胺投入到92.4g亚硝酰硫酸中,两者摩尔比为1:1.03,控制温度在25℃,搅拌4h,加入120g冰水得到稀释液,保温在0℃;

[0039]

42g n-氰乙基邻氯苯胺加入到186g含0.05wt%平平加的盐酸溶液(盐酸浓度25wt%)中进行打浆,控制温度在24℃,打浆时间为0.5h;打浆后将上述稀释液加入到打浆液中,加入时间为1h;控制温度至20℃;

[0040]

逐步升温,以1℃/h升温,每升温2℃,保温2h,升温至48℃,总时间为56h,反应结束得到分散橙,纯度为92.0%,得量为63.1g,产率89.1%。

[0041]

实施例2

[0042]

14g对硝基苯胺投入到47.8g亚硝酰硫酸中,两者摩尔比为1:1.04,控制温度在25℃,搅拌4h,加入70g冰水得到稀释液,保温在-1℃;

[0043]

20.1g n-氰乙基邻氯苯胺加入到82.4g含0.1wt%平平加的盐酸溶液(盐酸浓度27wt%)中进行打浆,控制温度在25℃,打浆时间为0.5h;打浆后将上述稀释液加入到打浆液中,加入时间为0.5h;控制温度至15℃;

[0044]

逐步升温,以5℃/h升温,每升温2℃,保温2h,升温至50℃,总时间为42h,反应结束得到分散橙,纯度为92.5%,得量为32.3g,产率89.4%。

[0045]

实施例3

[0046]

270g对硝基苯胺投入到932g亚硝酰硫酸中,两者摩尔比为1:1.05,控制温度在28℃,搅拌8h,加入1469g冰水得到稀释液,保温在-1℃;

[0047]

459g n-氰乙基邻氯苯胺加入到1955g含0.4wt%平平加的盐酸溶液(盐酸浓度26wt%)中进行打浆,控制温度在26℃,打浆时间为2h;打浆后将上述稀释液加入到打浆液中,加入时间为3h;控制温度至23℃;

[0048]

逐步升温,以0.5℃/h升温,每升温5℃,保温1h,升温至47℃,总时间为55h,反应结束得到分散橙,纯度为91.5%,得量为650.0g,产率92.3%。

[0049]

实施例4

[0050]

100g对硝基苯胺投入到338.5g亚硝酰硫酸中,两者摩尔比为1:1.03,控制温度在27℃,搅拌6h,加入495g冰水得到稀释液,保温在-1℃;

[0051]

150g n-氰乙基邻氯苯胺加入到615g含0.2wt%平平加的盐酸溶液(盐酸浓度27wt%)中进行打浆,控制温度在27℃,打浆时间为1h;打浆后将上述稀释液加入到打浆液中,加入时间为2h;控制温度至20℃;

[0052]

逐步升温,以1℃/h升温,每升温3℃,保温1h,升温至48℃,总时间为37h,反应结束得到分散橙,纯度为91.8%,得量为235.0g,产率90.4%。

[0053]

实施例5

[0054]

27.3g对硝基苯胺投入到91.5g亚硝酰硫酸中,两者摩尔比为1:1.02,控制温度在28℃,搅拌3h,加入120g冰水得到稀释液,保温在-1℃;

[0055]

40g n-氰乙基邻氯苯胺加入到186g含0.1wt%平平加的盐酸溶液(盐酸浓度

24wt%)中进行打浆,控制温度在25℃,打浆时间为0.5h;打浆后将上述稀释液加入到打浆液中,加入时间为1.5h;控制温度至20℃;

[0056]

逐步升温,以1℃/h升温,每升温2℃,保温1h,升温至47℃,总时间为41h,反应结束得到分散橙,纯度为91.7%,得量为63.7g,产率89.6%。

[0057]

各实施例制备得到的分散橙化合物纯度通过液相色谱测试,结构已通过液质联用进行鉴定。

[0058]

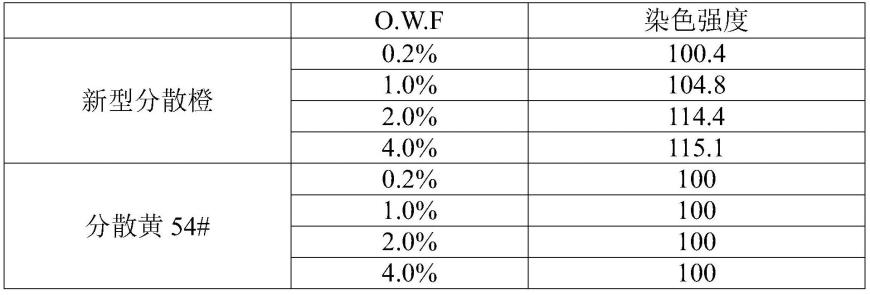

各实施例制备得到的新型分散橙与分散黄54#的性能测试结果如下表1-表3所示。

[0059]

表1牢度测试

[0060] 日晒牢度干摩擦牢度湿摩擦牢度移染度新型分散橙3-4级4-5级4级98.13分散黄54#3-4级4-5级4级96.51

[0061]

注:日晒牢度,时间20h,aarcc 1-2004,180℃

×

30s,布样浓度0.2%,布料采用涤纶材质;

[0062]

摩擦牢度,iso 105-x12,时间20h,180℃

×

30s,布样浓度4.0%,布料采用涤纶材质;

[0063]

移染度,gb/t 10663-200,布样浓度1.0%,布料采用涤纶材质。

[0064]

表2染色强度测试

[0065][0066]

表3配伍性测试

[0067][0068]

注:与英彩休红e-fb和英彩休蓝e-bl的配伍性;温度控制为常温开始升温,升温速率1℃/min,达到130℃后进行保温;d65强度是以原液130℃

×

50min为标,测色数据公式cmc2:1,布料采用涤纶材质。

[0069]

从表1、表2和表3可知,本发明的新型分散橙在日晒牢度、摩擦牢度、与红蓝染料的配伍性上,和分散黄54#性能基本一致,而移染度(匀染性能)、染色强度略优,可用于替代分散黄54#。

[0070]

对比例

[0071]

27.3g对硝基苯胺投入到91.5g亚硝酰硫酸中,两者摩尔比为1:1.02,控制温度在28℃,搅拌3h得到重氮液。

[0072]

40g n-氰乙基邻氯苯胺加入到186g含0.1wt%平平加的盐酸溶液(盐酸浓度24wt%)中进行打浆,控制温度在30℃,打浆时间为0.5h;打浆后将上述稀释液加入到打浆液中,加入时间为3.5h;控制温度至30℃;加入后,继续搅拌50h,反应结束得到分散橙,纯度为88.2%,得量为59.7g。产率80.8%。

[0073]

可以看到,对比例对硝基苯胺与亚硝酰硫酸反应后没有加冰水稀释,与n-氰乙基邻氯苯胺偶合时温度控制在30℃,没有25℃以下低温打浆,也没有升温反应,这种情况下,重氮容易分解,偶合效果较差,产物纯度低,产率低。

[0074]

本发明采用的合成方法通过低温稀释对硝基苯胺的重氮液,降低重氮滴加过程中放热带来的重氮分解程度,同时利用逐级升温的方式促进偶合反应,从而实现高转化率与高选择性。相比对比例中制备的分散橙,实施例中的分散橙纯度和得率都有显著的提升。

[0075]

此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1