一种自清洁极地海洋防污涂料的制备方法与流程

100℃,然后滴加丙烯酸和去离子水的混合物,滴加完成后继续反应至反应完全,反应完成后得含丙烯酸异噻唑啉酮防污单体的液体产物;b、将含丙烯酸异噻唑啉酮防污单体的液体产物、乙烯基聚二甲基硅氧烷、丙烯酸丁酯和丙烯酸-2-乙基己酯混合形成混合单体;混合丙二醇甲醚和二甲苯并加热至90-100℃,氮气保护下,滴加混合单体,滴加完毕后,再加入过氧化苯甲酰的二甲苯溶液继续反应,反应完成后得极地海洋防污树脂;(5)将产物c加入到极地海洋防污树脂中,进行超声分散处理, 分散处理完毕后得自清洁极地海洋防污涂料;超声分散处理为 120-360s。

9.所述步骤(1)中:bi(no3)3·

5h2o和介孔二氧化钛纳米颗粒的质量比为1-5:1;介孔二氧化钛纳米颗粒的粒径为5nm-20nm;ki水溶液的用量为bi(no3)3·

5h2o质量的16-30倍,ki水溶液的浓度为 8-12 mm。

10.所述步骤(2)中:硅烷偶联剂kh-570的用量为产物a质量的3-10倍。

11.所述步骤(3)中:产物b、丙二醇单甲醚和二甲苯的质量比为0.1-1:8-18:45-65,乙烯基硅油的用量为产物b质量的80-120倍,过氧化苯甲酰的二甲苯溶液的用量为丙二醇甲醚质量的0.9-1.6倍,过氧化苯甲酰的二甲苯溶液中过氧化苯甲酰和二甲苯的质量比为1:12-25。

12.所述步骤(4)a中:丙烯酸和含氯的异噻唑啉酮类杀菌剂的质量比为1:1-5;三乙胺的用量为丙烯酸质量的0.75-3倍;丙烯酸和去离子水的质量比为1:1-3;丙二醇甲醚的用量为丙烯酸质量的6-9倍。

13.所述步骤(4)b中:含丙烯酸异噻唑啉酮防污单体的液体产物、乙烯基聚二甲基硅氧烷、丙烯酸丁酯和丙烯酸-2-乙基己酯的质量比为5-50:5-45:10-25:5-30;丙二醇甲醚的用量为混合单体重量的6-8%,二甲苯的用量为混合单体重量的23-32%;过氧化苯甲酰的二甲苯溶液用量为丙烯酸丁酯质量的0.9-1.6倍,过氧化苯甲酰的二甲苯溶液中过氧化苯甲酰和二甲苯的质量比为1:12-25。

14.所述步乙烯基硅油的重均分子量为1500-3000。

15.所述含氯的异噻唑啉酮类杀菌剂为5-氯-2-甲基-4-异噻唑啉-3-酮或4,5-二氯-n-辛基-4-异噻唑啉-3-酮。

16.所述乙烯基聚二甲基硅氧烷的重均分子量为1000-5000。

17.所述步骤(4)a中:丙烯酸和去离子水的混合物的滴加时间为1.5-3小时,滴加完成后继续反应的时间为4-6小时;所述步骤(4)b中:混合单体的滴加时间为3-10小时,加入过氧化苯甲酰的二甲苯溶液后继续反应的时间为1-4小时;混合单体的滴加或/和滴加完毕后的后续反应,在磁力搅拌下进行,搅拌速度为600 rpm。

18.本发明制得的极地海洋防污树脂具有以下优点:1、在树脂分子结构中引入具有防污活性的异噻唑啉酮侧链,可减少有毒防污剂的使用,使用过程中也不会向海洋中释放树脂小分子侧链,有效的保护了脆弱的极地海洋生态环境;2、双官能团的丙烯酸异噻唑啉酮防污单体和乙烯基聚二甲基硅氧烷单体在聚合过程中形成互穿交联网络,增强了树脂的抗浮冰冲击强度;3、乙烯基聚二甲基硅氧烷的si-o-si软链段、具有极低玻璃化转变温度的丙烯酸

丁酯以及丙烯酸-2-乙基己酯使合成的防污树脂在极地低温下仍然处在高弹态,具有较好的柔韧性;4、树脂异噻唑啉酮侧链提供的杀菌功能和乙烯基聚二甲基硅氧烷提供的低表面能抗生物黏附作用有效的保障了树脂在极地环境下的防污性能。

19.本发明使用极地海洋防污树脂制备的自清洁极地海洋防污涂料除具有上述优点外,还具有以下优点:1、介孔二氧化钛纳米颗粒和bi(no3)3·

5h2o充分搅拌混合后加入到ki水溶液中进行反应后可获得花球状碘氧铋/二氧化钛,花球状碘氧铋/二氧化钛在涂层表面形成的微纳结构、及其与小分子硅油间形成的化学键能锁住硅油,减少了硅油的流失,延长了涂层使用寿命。

20.2、花球状碘氧铋/二氧化钛作为一种无机光催化剂填料,不仅可以增强涂层本身硬度、耐磨性,还可以在可见光下对浮冰撞击下脱落释放的小分子有机物进行光降解,达到保护极地生态环境的作用。

21.3、花球状碘氧铋/二氧化钛微纳结构中以及树脂基体中的小分子硅油在涂层表面形成保护油层,可降低浮冰与涂层的摩擦力,增强耐磨性能。保护油层的存在也可降低冰和污损生物的附着强度,起到防覆冰和防污的双重作用。

具体实施方式

22.以下通过实施例进一步详细描述本发明,并非限制本发明所涉及的保护范围。

23.本发明自清洁极地海洋防污涂料的制备需要以极地海洋防污树脂为原料,下面首先通过实施例详细说明极地海洋防污树脂的制备方法。

24.实施实例1称取28.2 g 4,5-二氯-n-辛基-4-异噻唑啉-3-酮和9.5 g三乙胺加入到122 g丙二醇甲醚中,升温至100℃。滴加加14.4 g丙烯酸和15 g去离子水的混合物,滴加2小时后继续反应6小时,反应完成后得含丙烯酸异噻唑啉酮防污单体的液体产物。

25.将15 g丙二醇甲醚和57 g二甲苯加入到500 ml四口烧瓶中,加热至100℃,并通入氮气。将5 g含丙烯酸异噻唑啉酮防污单体的液体产物、45 g乙烯基聚二甲基硅氧烷、15 g丙烯酸丁酯以及30 g丙烯酸-2-乙基己酯混合形成混合单体,向四口烧瓶滴加混合单体并在6小时内滴完;滴加过程中,以600 rpm的速度进行磁力搅拌。混合单体滴加完毕后,再滴加1g过氧化苯甲酰溶入20 g二甲苯的溶液,滴加0.5小时,滴加完成后续反应1.5小时,反应完成后得极地防污树脂。

26.实施实例2与实施例1基本相同,不同之处在于:混合单体中含丙烯酸异噻唑啉酮防污单体的液体产物和乙烯基聚二甲基硅氧烷的加入量分别为15 g和35 g。

27.实施实例3与实施例1基本相同,不同之处在于:混合单体中含丙烯酸异噻唑啉酮防污单体的液体产物和乙烯基聚二甲基硅氧烷的加入量分别为25 g和25 g。

28.实施实例4与实施例1基本相同,不同之处在于:混合单体中含丙烯酸异噻唑啉酮防污单体的

液体产物和乙烯基聚二甲基硅氧烷的加入量分别为35 g和15 g。

29.实施实例5与实施例1基本相同,不同之处在于:混合单体中含丙烯酸异噻唑啉酮防污单体的液体产物和乙烯基聚二甲基硅氧烷的加入量分别为45 g和5 g。

30.将实施例1至5制得的极地防污树脂分别旋涂在打磨好的马口铁上,25℃下放置48小时干燥成膜,制成测试试样。将丙烯酸硅烷防污树脂、丙烯酸硼防污树脂、丙烯酸铜防污树脂、丙烯酸锌硅防污树脂和丙烯酸锌防污树脂分别旋涂在打磨好的马口铁上,25℃下放置48小时干燥成膜,制成对比试样,分别计为对比样1、对比样2、对比样3、对比样4和对比样5。

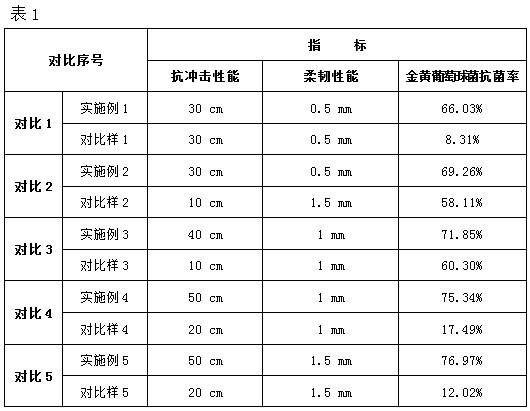

31.利用步入式恒温恒湿试验箱,按照gb/t 1732-1993进行抗冲击测试;按照gb/t 1731-1993进行柔韧性测试;采用革兰氏阳性菌金黄葡萄球菌进行抗菌防污实验。上述测试试样和对比试样的测试结果见表1。

32.从对比样1到对比样5,都不同时具备优异的抗冲击性能、柔韧性和较好的抗菌性,本发明合成所得极地海洋防污树脂兼具上述优良性能。丙烯酸异噻唑啉酮防污单体加入量越多,极地海洋防污树脂抗菌性能越好;乙烯基聚二甲基硅氧烷加入量越多,极地海洋防污树脂抗冲击性能和柔韧性越好。

33.为了节约篇幅以使内容简洁,下面仅以使用实施例1制备的极地海洋防污树脂为例,来详述自清洁极地海洋防污涂料的制备方法,并不是说只能使用实施例1制备的极地海洋防污树脂才能实现自清洁极地海洋防污涂料的制备,若采用实施例2-5中任一实施例制备的极地海洋防污树脂来制备自清洁极地海洋防污涂料,仍然能实现发明目的并取得预期的效果。

34.实施实例6将0.5 g粒径为10 nm的介孔二氧化钛纳米颗粒加入到2.5 g bi(no3)3·

5h2o中搅拌1 h,得到前驱物;将前驱物置于56g ki水溶液(10 mm)中搅拌3 h,搅拌完成后进行固液分离,将分离出的固体物用乙醇洗涤,然后干燥得到产物a即花球状碘氧铋/二氧化钛;将2.0g花球状碘氧铋/二氧化钛放入100 ml丙酮中,并向丙酮中加入9.5 g的硅烷偶联剂kh-570,45℃下水浴加热6.5 h,反应结束后固液分离,将分离出的固体物用甲苯洗涤,并置于60℃下真空干燥,得产物b即表面处理的花球状碘氧铋/二氧化钛;将0.5g表面处理的花球状碘氧铋/二氧化钛加入到15g 丙二醇单甲醚和57g二甲苯中,反应温度为75℃,打开氮气,并开通冷凝水;升至反应温度后,滴加55g乙烯基硅8小时;乙烯基硅油滴加完毕后继续滴加21g浓度为 4

×

10-5 kg/m

3 的过氧化苯甲酰的二甲苯溶液0.5小时,过氧化苯甲酰的二甲苯溶液滴加完毕后并继续反应1.5小时,得得产物c即花球状碘氧铋/二氧化钛润滑油灌注溶液;将0.5g花球状碘氧铋/二氧化钛润滑油灌注溶液加入到20g实施例1制备的极地防污树脂中,并进行超声分散处理240s,超声分散处理完毕后得自清洁极地海洋防污涂料。

35.实施实例7与实施例6基本相同,不同之处在于:花球状碘氧铋/二氧化钛润滑油灌注溶液的加入量为 0.7g 。

36.实施实例8与实施例6基本相同,不同之处在于:花球状碘氧铋/二氧化钛润滑油灌注溶液的加入量为 0.9g 。

37.实施实例9与实施例6基本相同,不同之处在于:花球状碘氧铋/二氧化钛润滑油灌注溶液的加入量为 1.2g 。

38.实施实例10与实施例6基本相同,不同之处在于:花球状碘氧铋/二氧化钛润滑油灌注溶液的加入量为 1.5g 。

39.实施例6-10制得的自清洁极地海洋防污涂料,在600rpm的转速下以150um的湿膜厚度分别旋涂在打磨好的马口铁片上,制得六片测试试样,将测试试样置于室温下干燥至恒重。以与测试试样同样的旋涂方式,将丙烯酸硅烷防污涂料、丙烯酸硼防污涂料、丙烯酸铜防污涂料、丙烯酸锌硅防污涂料和丙烯酸锌防污涂料分别旋涂在打磨好的马口铁片上,制成对比试样,分别计为对比样6、对比样7、对比样8、对比样9和对比样10,将对比试样置于室温下干燥至恒重。

40.利用步入式恒温恒湿试验箱,按照gb/t 1768-2006进行耐磨实验;按照gb/t 1732-1993进行抗冲击测试;按照gb/t 1731-1993进行柔韧性测试;采用革兰氏阳性菌金黄葡萄球菌进行抗菌防污实验。上述测试试样和对比试样的测试结果见表2。

41.与对比样相比,本发明所得防污涂料,耐磨性能、抗冲击性能、柔韧性以及抗菌性能均优于对比样。且花球状碘氧铋/二氧化钛润滑油灌注溶液的加入量越多,抗菌性能和耐磨性能越好,但抗冲击性能和柔韧性会略有降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1