一种用于钢结构抗火的金属材料及其制备方法与流程

本发明属于钢结构抗火,具体涉及一种用于钢结构抗火的金属材料及其制备方法。

背景技术:

1、钢结构在建筑工程中发挥着越来越重要的作用。钢结构优点很多,但却有一个致命的缺陷:耐火性能差,结构发生火灾后在很短的时间内就能把建筑物烧毁。

2、钢结构抗火设计的实质是:选定保护材料及所需厚度,从而使钢结构在火灾中的温升不超过其临界温度而确保耐火稳定性,满足承载能力的规定。目前,采用的比较多的有:(1)防火板隔离法:将表面平整的防火材料板采用机械方法螺栓连接或捆扎环绕固定在钢构件的四周, 一般做成箱状, 将构件和周围火环境隔离,以达到降低构件的受热速度,确保构件在一定的防火时效内不致达到其极限温度;(2)喷涂法:将一定厚度防火涂料直接喷在钢结构构件表面上;(3)膨胀漆覆盖法:将一定厚度的膨胀漆采用喷涂、 刷或抹的方式在经过一定处理的钢结构表面形成一层保护膜;(4)水泥砖块填充法:对于某些截面的 h型钢结构, 在其翼缘和腹板之间的空隙处填入水泥砖以降低构件表面的曝火面积;(5)水冷却法:将空心的钢结构连成管网,其内充满含抗冻剂、防锈剂的水溶液, 通过着火时的温差作用。

3、对于防火板隔离法,防火板可在工厂批量生产,所以具有厚度一致、品质保证、干净无污染等优点,其外表平整、美观,故较为适用于外露钢结构如钢柱的防火处理,抗火时间可达到4小时。例如,中国专利申请号为cn201710189200.x公开了一种可更换内芯的散热型防火板,包括防火板本体,所述防火板本体设置楼板,所述楼板的内部设置防护结构,所述防护结构的内部设置钢构件。

4、金属基材防火涂料板是一种新型防火板,采取了金属基材与防火涂料结合的形式,其特点为在金属基材表面涂覆防火涂料,由防火涂料提供耐火性能,同时又保留了金属板件的安装性能和装饰性能。目前,对金属基材防火涂料板的专利文献还鲜少报告。因此,本发明的目的是提供一种金属材料以及采用该金属材料制备的金属基材防火涂料板,用于钢结构抗火。

技术实现思路

1、发明目的:为了克服以上不足,本发明的目的是提供一种用于钢结构抗火的金属材料及其制备方法,用于制作防火板,通过防火板隔离法将钢结构构件和周围火环境隔离,对钢结构起到抗火效果,金属基材选择q235frb钢或者q345frb钢,耐火性能、高温力学性能优异,在金属基材表面涂覆防火涂料,进一步提高金属材料耐火性能,应用前景广泛。

2、本发明的目的是通过以下技术方案实现的:

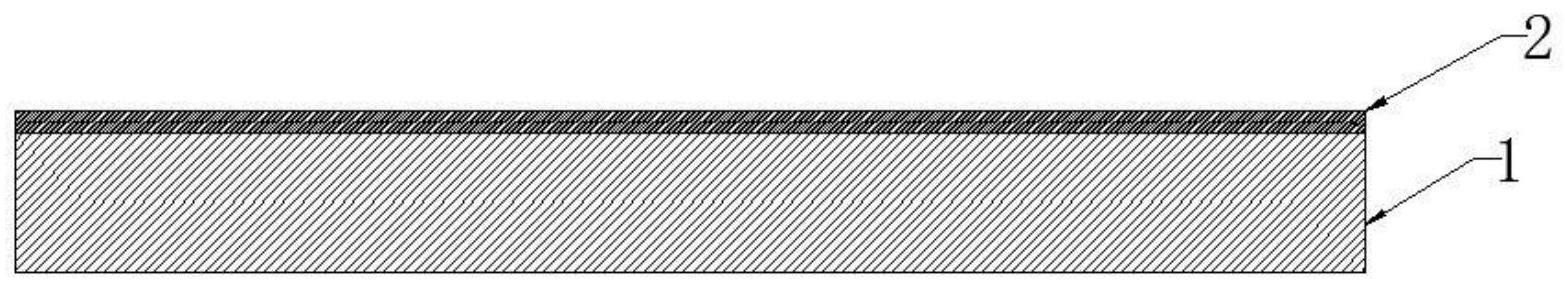

3、一种用于钢结构抗火的金属材料,所述金属材料用于制作防火板,包括金属基材、在所述金属基材表面涂覆防火涂料制得的防火涂层;所述金属基材为q235frb钢或者q345frb钢,所述防火涂料,按质量份数计,包括以下组分:纯丙乳液50-60份、聚磷酸胺30-40份、季戊四醇25-35份、三聚氰胺5-15份、石墨烯0.5-1份、成膜助剂0.5-1份、消泡剂0.5-1份、分散剂0.5-1份、增稠剂0.2-0.8份、流平剂0.2-0.8份。

4、本发明所述的用于钢结构抗火的金属材料,用于制作防火板,通过防火板隔离法将钢结构构件和周围火环境隔离,以达到降低钢结构构件的受热速度,对钢结构起到抗火效果。

5、所述金属材料包括金属基材、在所述金属基材表面涂覆防火涂料制得的防火涂层。其中,金属基材选择q235frb钢或者q345frb钢,q235frb钢、q345frb钢均为耐火钢材料,在高温环境中表现出良好的高温稳定性,在600℃高温中的屈服强度折减系数在0.7-0.8,在600℃高温1h保持下,屈服强度能够达到常温时的2/3左右,其高温下力学性能页明显优于同等级普通钢。并且,通过有限元模拟钢结构框架火灾事故发现,q235frb钢和q345frb钢在高温下抵抗变形的能力明显优于同等级的普通钢材,高温下抵抗变形性能大约提升50%左右,具有更好的抗倒塌能力、更好承载力特性。

6、为了进一步提高金属基材的耐火性能,在金属基材表面涂覆防火涂料,所述防火涂料的配方设计合理,以纯丙乳液为基体,聚磷酸胺、季戊四醇、三聚氰胺组成高效膨胀阻燃体系,以及成膜助剂、消泡剂、分散剂、增稠剂、流平剂各助剂的配合,通过石墨烯与纯丙乳液的强烈的氢键作用,使防火涂料在受热分解初期发生交联且流动性变差,从而使防火涂层的膨胀更为充分,提高膨胀炭层的稳定性及炭层强度并生成更多的石墨化碳骨架,使得防火涂层具有优异的耐火性能。

7、本发明还涉及所述用于钢结构抗火的金属材料的制备方法,包括金属材料的制备,具体包括如下内容:在洁净的金属基材上涂覆一层底漆,所述底漆为环氧富锌底漆,厚度为0.1-0.3mm;然后在底漆干燥后涂覆所述防火涂料制得防火涂层,所述防火涂层的厚度为0.5-5mm;在20-25℃条件下自然通风干燥,放入32-38℃的烘箱内烘5-12 h,制得金属材料。

8、进一步的,上述的用于钢结构抗火的金属材料的制备方法,包括防火涂料的制备,具体包括如下内容:将石墨烯配制成石墨烯水溶液,对其进行超声分散使其在水溶液中分散均匀,然后与聚磷酸胺、季戊四醇和三聚氰胺混合,再加入依次纯丙乳液、成膜助剂、增稠剂、消泡剂、流平剂、分散剂,以2500-3000 r/min的速度搅拌10-20min,随后以800-1000 r/min的速度搅拌40-60 min,制得防火涂料。

9、优选的,所述成膜助剂为伊斯曼醇酯十二、增稠剂为omg-0620、消泡剂为消泡剂nxz、流平剂为流平剂byk-346、分散剂为异辛醇和乙二醇-2-乙基己醚(异辛醇和乙二醇-2-乙基己醚的质量配比为2:1)。

10、进一步的,上述的用于钢结构抗火的金属材料的制备方法,石墨烯的制备是通过石墨烯生产线进行生产,所述石墨烯生产线包括:真空管路、反应釜、纤维素膜过滤器、干燥机、剥离溶剂管路、cip清洗管路,所述真空管路、cip清洗管路和剥离溶剂管路并列设置在反应釜上方,所述剥离溶剂管路、cip清洗管路、真空管路分别与反应釜连通,所述反应釜、纤维素膜过滤器、干燥机从左至右并列设置,并且通过管道依次串联连接,其制备方法具体包括如下步骤:

11、(1)搅拌:将氧化石墨粉末填入反应釜内,同时剥离溶剂管路开启,氧化石墨粉末与剥离溶剂的质量比为1:450-550,所述反应釜内设置有搅拌装置,搅拌装置启动进行机械搅拌,氧化石墨粉末与剥离溶剂混合均匀后得到混合浆料;

12、(2)研磨分散:在反应釜出口管道设置有第一研磨分散机,所述第一研磨分散机的入口与反应釜的出口连接,所述第一研磨分散机的出口与反应釜的入口连接;将反应釜温度控制在90-100℃,同时开启真空管路,对反应釜进行抽真空溶解,与此同时启动第一研磨分散机,打开第一研磨分散机的进口阀,混合浆料进入第一研磨分散机内进行研磨分散,然后又被排入到反应釜中,混合浆料在第一研磨分散机和反应釜中循环,研磨分散3.5-6.5h;

13、(3)过滤干燥:将研磨分散的混合浆料经过纤维素膜过滤器,纤维素膜过滤器采用大量去离子水过滤混合浆料,直到混合浆料的 ph 值达到中性, 在过滤期间完全除去剥离溶剂后,得到黑色粉末,黑色粉末经过干燥机干燥,得到石墨烯;

14、(4)清洗:通过cip清洗管路清洗石墨烯生产线,设备断电,一个工作流程结束。

15、所述石墨烯的制备采用液相剥离法,这种工艺没有重金属插层以及氧化剂氧化、还原剂还原等化学反应的影响,制备出来的石墨烯一般不会有其它元素的掺杂、纯度较高且晶格结构没有被破坏、保存比较完整。

16、本发明选用的原料是氧化石墨,氧化石墨是一种强氧化、高亲水性的层状材料,由于其层间距为0.84 nm, 扩大了石墨层间距可以很容易地在水中剥离,产生稳定的分散体。

17、进一步的,上述的用于钢结构抗火的金属材料的制备方法,所述剥离溶剂为经过蒸馏浓缩的n-甲基吗啉-n氧化物,n-甲基吗啉-n氧化物在真空条件下进行蒸馏浓缩,温度控制在 90 °c -95 °c,当n-甲基吗啉-n氧化物的水分子含量浓缩到13.0-13.5wt%,得到剥离溶剂。

18、 本发明采用经过蒸馏浓缩的n-甲基吗啉-n氧化物(nmmo) 作为剥离溶剂,相比以水作为剥离溶剂(水的表面张力明显高于石墨,若想实现有效的剥离效果,需要表面活性剂的加入,在表面活性剂的作用下,水的表面张力显著降低,对石墨烯质量有很大影响),nmmo在氧上具有高电子密度,能够破坏纤维素中的氢键,导致其结晶度降低,nmmo中的高极性n-o键中的高极性n-o键允许nmmo通过与水形成氢键而变得极易溶于水。 nmmo中的n-o键很容易断裂,并在断裂时释放出222 kj・mol-1的相对大能量,整个过程中发生的是物理变化,没有副产物生成,而且稳定性好,绿色无污染的同时不需要考虑成本,可以回收、反复利用。

19、进一步的,上述的用于钢结构抗火的金属材料的制备方法,所述石墨烯生产线还包括锚式反应釜组,所述真空管路、cip清洗管路和剥离溶剂管路上下并列设置并且位于反应釜和锚式反应釜组的上方;所述锚式反应釜组包括第一锚式反应釜、第二锚式反应釜、第三锚式反应釜和第四锚式反应釜,所述第一锚式反应釜、第二锚式反应釜、第三锚式反应釜和第四锚式反应釜从左至右并列设置并且通过管道依次串联连接;所述真空管路分别与反应釜、第一锚式反应釜、第二锚式反应釜、第三锚式反应釜和第四锚式反应釜连通,所述cip清洗管路分别与反应釜、第一锚式反应釜、第二锚式反应釜、第三锚式反应釜和第四锚式反应釜连通,所述反应釜、第一锚式反应釜、第二锚式反应釜、第三锚式反应釜和第四锚式反应釜、纤维素膜过滤器、干燥机通过管道依次串联连接;所述第一锚式反应釜、第二锚式反应釜、第三锚式反应釜和第四锚式反应釜内也均设置有搅拌装置。

20、进一步的,上述的用于钢结构抗火的金属材料的制备方法,所述第一锚式反应釜的出口设有防爆转子泵,所述防爆转子泵的出口设有第二分散研磨机,所述防爆转子泵的入口通过管道与第一锚式反应釜的出口连接,所述防爆转子泵的出口通过管道与第二分散研磨机的入口连接,所述第二分散研磨机的出口通过管道与第一锚式反应釜连接;所述第一锚式反应釜上设置有一对分散机,所述一对分散机通过螺栓固定在第一锚式反应釜上所述第二锚式反应釜的出口上设有高压均质机,所述高压均质机入口通过管道第二锚式反应釜的出口连接,所述高压均质机的出口通过管道与第三锚式反应釜入口连接。

21、进一步的,上述的用于钢结构抗火的金属材料的制备方法,所述步骤的研磨分散,还包括:混合浆料在第一研磨分散机和反应釜中循环1-2h,然后打开反应釜和第一锚式反应釜之间的管道上的阀门,混合浆料流入第一锚式反应釜,启动第一锚式反应釜,使釜内混合浆料进行进一步的乳化,启动防爆转子泵和第二研磨分散机,混合浆料在第一锚式反应釜、防爆转子泵、第二研磨分散机之间循环流动乳化;乳化0.5-1h后,开启第一锚式反应釜和第二锚式反应釜之间管道上的阀门,混合浆料被排入到第二锚式反应釜,经过第二锚式反应釜中乳化,乳化0.5-1h后又被排入到高压均质机中均质细化0.5-1h,然后由高压均质机排入到第三锚式反应釜中,同样的,混合浆料再依次经由第三锚式反应釜和四锚式反应釜进一步乳化,各自乳化0.5-1h,混合浆料的粒度达到预期要求。

22、通过加设锚式反应釜组,进一步提高了剥离效果,促进 nmmo 分子与氧化石墨之间的相互作用,相比只在反应釜内研磨,其剥离效果更好,通过拉曼和xps 分析,加设锚式反应釜组了所制备出的石墨烯缺陷较小, 还原度好,石墨烯形貌发生显著改变, 通过sem分析,只在反应釜内研磨制得的石墨烯为片层褶皱,加设了锚式反应釜组制得的石墨烯变为球状褶皱,无序程度增加,剥离效果显著增强。

23、进一步的,上述的用于钢结构抗火的金属材料的制备方法,在研磨分散期间,所述第一锚式反应釜、第二锚式反应釜、第三锚式反应釜和第四锚式反应釜的温度控制在90-100℃。

24、与现有技术相比,本发明具有如下的有益效果:

25、(1)本发明公开的用于钢结构抗火的金属材料,用于制作防火板,通过防火板隔离法将钢结构构件和周围火环境隔离,以达到降低钢结构构件的受热速度,对钢结构起到抗火效果;金属基材选择q235frb钢或者q345frb钢,q235frb钢、q345frb钢均为耐火钢材料,在高温环境中表现出良好的高温稳定性,在600℃高温中的屈服强度折减系数在0.7-0.8,在600℃高温1h保持下,屈服强度能够达到常温时的2/3左右,其高温下力学性能页明显优于同等级普通钢。并且,通过有限元模拟钢结构框架火灾事故发现,q235frb钢和q345frb钢在高温下抵抗变形的能力明显优于同等级的普通钢材,高温下抵抗变形性能大约提升50%左右,具有更好的抗倒塌能力、更好承载力特性;为了进一步提高金属基材的耐火性能,在金属基材表面涂覆防火涂料,所述防火涂料的配方设计合理,以纯丙乳液为基体,聚磷酸胺、季戊四醇、三聚氰胺组成高效膨胀阻燃体系,以及成膜助剂、消泡剂、分散剂、增稠剂、流平剂各助剂的配合,通过石墨烯与纯丙乳液的强烈的氢键作用,使防火涂料在受热分解初期发生交联且流动性变差,从而使防火涂层的膨胀更为充分,提高膨胀炭层的稳定性及炭层强度并生成更多的石墨化碳骨架;

26、(2)本发明公开的用于钢结构抗火的金属材料的制备方法,制备步骤设置合理,制备步骤简单可控且具有很高的灵活性,可以用于大规模的生产,具有较好的经济性;

27、(3)本发明公开的用于钢结构抗火的金属材料的制备方法,对防火涂料的石墨烯的制备方法进行了优化,采用液相剥离法,通过剥离溶剂管路将剥离溶剂注入到反应釜中,搅拌装置搅拌得到的剥离溶剂和氧化石墨粉末的混合浆料,通过纤维素膜过滤器过滤、干燥机烘干,实现以剥离溶剂为液相载体的高速机械剥离,制备得到的石墨烯材料晶体结构保存完整,有效解决了成本、环境、品质、性能等一系列问题;选用的剥离溶剂为经过蒸馏浓缩的n-甲基吗啉-n氧化物,整个过程中发生的是物理变化,没有副产物生成,而且稳定性好,绿色无污染的同时不需要考虑成本, 可以回收反复利用,绿色环保。

- 还没有人留言评论。精彩留言会获得点赞!