天然橡胶压敏胶、其制备工艺以及胶带的制作方法

1000cps,得到所述天然橡胶压敏胶。

16.在本发明的一个或多个实施方式中,所述向上述混合物中加入抗氧剂、光稳定剂以及交联剂,处理后得到压敏胶中间体的步骤包括:

17.向上述混合物中加入抗氧剂、光稳定剂以及交联剂,搅拌、过滤后,得到压敏胶中间体。

18.本发明的实施例提供了一种胶带,包括如上述的天然橡胶压敏胶。

19.与现有技术相比,根据本发明实施方式的天然橡胶压敏胶,其中的环氧化天然橡胶既可以增加天然橡胶压敏胶的粘着力和润湿性能,还可以增加天然橡胶与增粘树脂的相容性,增粘树脂可以增加天然橡胶压敏胶的粘着力,环氧化基团的引入减少了异戊二烯(天然橡胶主体是聚异戊二烯)中的不饱和双键的数量,即相当于减少了天然橡胶以及环氧化天然橡胶中的不饱和双键的数量,对于耐热和耐紫外老化都起到提升的作用,环氧基团的引入可以增强橡胶弹性体的热塑性能,增强压敏胶和被贴物的附着力。聚异丁烯还增加了天然橡胶压敏胶的损失模量和压敏性能。

具体实施方式

20.下面对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

21.根据本发明优选实施方式的胶带,包括依次层叠的基材、压敏胶层以及离型层。

22.一具体实施方式中,基材可以pet材质的基材、pp材质的基材、无纺布、纸等。离型层可以为离型膜或者离型纸。

23.具体的,压敏胶层由天然橡胶压敏胶制得,天然橡胶压敏胶按重量份数计,包括以下原料组分:天然橡胶100份、环氧化天然橡胶10-30份、塑解剂0.1-0.3份、增粘树脂10-100份、聚异丁烯1-10份、增塑剂1-10份、抗氧剂0.1-0.5份、光稳定剂0.1-0.5份、促进剂0.1-1份、交联剂1-6份、矿物油1-10份以及溶剂。

24.其中,溶剂起到在溶解其他原料组分以及调节天然橡胶压敏胶的固含和粘度的作用。因此,溶剂的量可以根据所需的天然橡胶压敏胶的固含和粘度进行调整。

25.具体的,天然橡胶可以为天然橡胶rss3。环氧化天然橡胶可以理解为具有环氧基团的天然橡胶,其可以为环氧化天然橡胶enr25。矿物油可以为矿物油(也称作液体石蜡油)40摄氏度时粘度3cst。具体的,矿物油可以为穗欣化工3号白矿油。抗氧剂可以为irganox 1076。增塑剂可以为benzoflex 988。光稳定剂可以为tinuvin 770。

26.具体的,增粘树脂为萜烯酚树脂和酯化松香树脂中的至少一种,其中,萜烯酚树脂和酯化松香树脂均提取自植物中,具体的,萜烯酚树脂可以为kraton sylvares 1150,酯化松香树脂可以为arakawa ke311。塑解剂为五氯硫酚锌。溶剂为正庚烷和二甲苯中的至少一种。具体的,交联剂为tdi交联剂和bop交联剂。具体的,促进剂为苯并噻唑硫醇。

27.具体的,天然橡胶压敏胶的重均分子量为300000-700000。

28.本发明的实施例还提供了天然橡胶压敏胶的制备工艺,包括以下步骤:

29.s1、使用塑解剂对天然橡胶和环氧化天然橡胶进行塑解处理。

30.可以理解的是,塑解处理是为了降低天然橡胶和环氧化天然橡胶的分子量,便于后续处理。

31.步骤s1具体可以包括:可以先将塑解后的天然橡胶和环氧化天然橡胶与溶剂混合搅拌,然后向其中加入增粘树脂、矿物油、聚异丁烯以及促进剂,在80℃下搅拌2h。

32.s2、将增粘树脂、聚异丁烯、增塑剂、促进剂、矿物油、部分溶剂以及塑解后的天然橡胶和环氧化天然橡胶加热混合。

33.具体的,可以先将增粘树脂和部分溶剂混合,然后再与其他剩余的物质混合,在加热搅拌的条件下混合均匀。

34.s3、向上述混合物中加入抗氧剂、光稳定剂以及交联剂,处理后得到压敏胶中间体。

35.步骤s3具体可以包括:向上述混合物中加入抗氧剂、光稳定剂以及交联剂,搅拌,过滤后,得到压敏胶中间体。搅拌时长可以为1h左右。

36.s4、使用溶剂将压敏胶中间体的固含量调节至8%-30%(质量分数)以及粘度调节至200cps-1000cps,得到所述天然橡胶压敏胶。

37.下面将结合具体的实施例详细介绍本发明的天然橡胶压敏胶、其制备工艺以及胶带。

38.实施例1

39.100份天然橡胶rss,10份环氧化天然橡胶enr25,0.1份znpctp,在捏合机内进行剪切塑解,捏合间隙2mm-4mm,温度80℃,时间3h。使用正庚烷搅拌溶解塑解后的天然橡胶rss和环氧化天然橡胶enr25,并向其中加入10份的萜烯酚树脂(kraton sylvares 1150),20份酯化松香树脂(arakawa ke311),3份矿物油(穗欣化工3号白矿油),5份聚异丁烯,0.2份的苯并噻唑硫醇,2份benzoflex 988,在80℃下搅拌2h,然后再加入0.1份抗氧剂irganox 1076,0.1份光稳定剂tinuvin 770,2份的tdi交联剂,搅拌1h,用1μm过滤器过滤,得到压敏胶中间体。用溶剂正庚烷和二甲苯调节固含量至15%以及粘度至500-1000cps,得到本发明的天然橡胶压敏胶。

40.将天然橡胶压敏胶涂布在厚度为50μm的透明pet薄膜(涂胶前pet膜在线打电晕)上,干胶厚度25μm。然后在天然橡胶压敏胶的另一面贴合90gsm白色格拉辛离型纸,得到胶带。

41.实施例2

42.100份天然橡胶rss,20份环氧化天然橡胶enr25,0.2份znpctp,在捏合机内进行剪切塑解,捏合间隙2mm-4mm,温度80℃,时间3h。使用正庚烷搅拌溶解塑解后的天然橡胶rss和环氧化天然橡胶enr25,并向其中加入20份的萜烯酚树脂(kraton sylvares 1150),20份酯化松香树脂(arakawa ke311),6份矿物油(穗欣化工3号白矿油),8份聚异丁烯,0.7份的苯并噻唑硫醇,5份benzoflex 988,在80℃下搅拌2h,然后再加入0.2份抗氧剂irganox 1076,0.4份光稳定剂tinuvin 770,4份的bpo交联剂,搅拌1h,用1μm过滤器过滤,得到压敏胶中间体。用溶剂正庚烷和二甲苯调节固含量至15%以及粘度至500-1000cps,得到本发明的天然橡胶压敏胶。

43.将天然橡胶压敏胶涂布在厚度为50μm的透明pet薄膜(涂胶前pet膜在线打电晕)上,干胶厚度25μm。然后在天然橡胶压敏胶的另一面贴合90gsm白色格拉辛离型纸,得到胶带。

44.实施例3

45.100份天然橡胶rss,30份环氧化天然橡胶enr25,0.3份znpctp,在捏合机内进行剪切塑解,捏合间隙2mm-4mm,温度80℃,时间3h。使用正庚烷搅拌溶解塑解后的天然橡胶rss和环氧化天然橡胶enr25,并向其中加入50份的萜烯酚树脂(kraton sylvares 1150),50份酯化松香树脂(arakawa ke311),10份矿物油(穗欣化工3号白矿油),10份聚异丁烯,1份的苯并噻唑硫醇,10份benzoflex 988,在80℃下搅拌2h,然后再加入0.5份抗氧剂irganox 1076,0.5份光稳定剂tinuvin 770,6份的tdi交联剂,搅拌1h,用1μm过滤器过滤,得到压敏胶中间体。用溶剂正庚烷和二甲苯调节固含量至15%以及粘度至500-1000cps,得到本发明的天然橡胶压敏胶。

46.将天然橡胶压敏胶涂布在厚度为50μm的透明pet薄膜(涂胶前pet膜在线打电晕)上,干胶厚度25μm。然后在天然橡胶压敏胶的另一面贴合90gsm白色格拉辛离型纸,得到胶带。

47.实施例4

48.100份天然橡胶rss,10份环氧化天然橡胶enr25,0.3份znpctp,在捏合机内进行剪切塑解,捏合间隙2mm-4mm,温度80℃,时间3h。使用正庚烷搅拌溶解塑解后的天然橡胶rss和环氧化天然橡胶enr25,并向其中加入5份的萜烯酚树脂(kraton sylvares 1150),5份酯化松香树脂(arakawa ke311),1份矿物油(穗欣化工3号白矿油),1份聚异丁烯,0.1份的苯并噻唑硫醇,1份benzoflex 988,在80℃下搅拌2h,然后再加入0.1份抗氧剂irganox 1076,0.1份光稳定剂tinuvin 770,1份的tdi交联剂,搅拌1h,用1μm过滤器过滤,得到压敏胶中间体。用溶剂正庚、烷和二甲苯调节固含量至15%以及粘度至500-1000cps,得到本发明的天然橡胶压敏胶。

49.将天然橡胶压敏胶涂布在厚度为50μm的透明pet薄膜(涂胶前pet膜在线打电晕)上,干胶厚度25μm。然后在天然橡胶压敏胶的另一面贴合90gsm白色格拉辛离型纸,得到胶带。

50.对比例1

51.100份天然橡胶rss,0.3份znpctp,在捏合机内进行剪切塑解,捏合间隙2mm-4mm,温度80℃,时间3h。使用正庚烷搅拌溶解塑解后的天然橡胶rss并向其中加入10份的萜烯酚树脂(kraton sylvares 1150),10份酯化松香树脂(arakawa ke311),1份矿物油(穗欣化工3号白矿油),1份聚异丁烯,1份benzoflex 988,在80℃下搅拌2h,然后再加入0.1份抗氧剂irganox1076,0.1份光稳定剂tinuvin 770,1份的tdi交联剂,搅拌1h,用1μm过滤器过滤,得到压敏胶中间体。用溶剂正庚烷和二甲苯调节固含量至15%以及粘度至500-1000cps,得到本发明的天然橡胶压敏胶。

52.将天然橡胶压敏胶涂布在厚度为50μm的透明pet薄膜(涂胶前pet膜在线打电晕)上,干胶厚度25μm。然后在天然橡胶压敏胶的另一面贴合90gsm白色格拉辛离型纸,得到胶带。

53.对比例2

54.100份天然橡胶胶乳(佰万象合低氨)(相当于固形份,固含量60%),向其中加入30份酯化松香乳液arakawa 720w(相当于固形份,固含量40%)然后再加入0.1份抗氧剂irganox 1076,0.1份光稳定剂tinuvin 770,1份的hdi交联剂desmodur xp2566,搅拌1h,用1μm过滤器过滤,得到压敏胶中间体。用碱溶胀型增稠剂调整粘度至500-1000cps,得到本发

明的天然橡胶压敏胶。

55.将天然橡胶压敏胶涂布在厚度为50μm的透明pet薄膜(涂胶前pet膜在线打电晕)上,干胶厚度25μm。然后在天然橡胶压敏胶的另一面贴合90gsm白色格拉辛离型纸,得到胶带。

56.下面将实施例1-4和对比例1和2中的胶带进行如下的性能测试:

57.1)重均分子量的测定标准:astm d3593;

58.2)生物基含量的测定标准:astm d6866。

59.uv老化前/uv老化后分别测量:

60.3)剥离力测试标准:astm d3330;

61.4)静态剪切力测试标准:pstc 107m;

62.5)滚球初粘测试标准:pstc 6m;

63.6)uv老化标准:astm g155。

64.得到如下表1、表2和表3的数据。

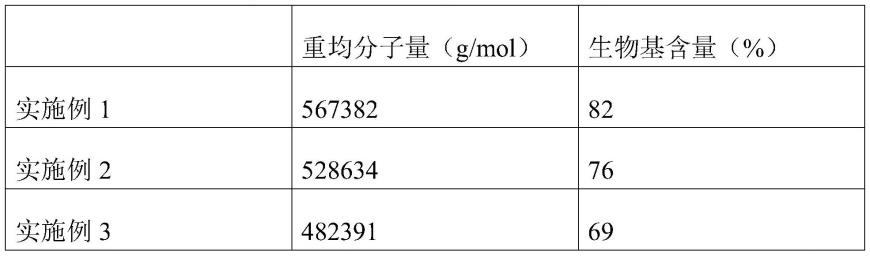

65.表1:胶带的重均分子量和生物基含量的测试数据

[0066][0067][0068]

表2:uv老化前胶带的测试数据

[0069][0070]

表3:uv老化前胶带的测试数据

[0071][0072][0073]

需要说明的是,表2和表3中的(不同温度下的)静态剪切力测试中均为悬挂1kg砝码,坚持的时间(单位为分钟)。

[0074]

通过表1的数据可以看出,本发明的胶带中天然橡胶压敏胶中的生物基含量均可以达到60%以上,从而可以满足大部分客户的采购标准。

[0075]

通过表1~3的数据可以看出,虽然对比例1和2中的胶带中压敏胶的生物基含量也在60%以上,但是在uv老化前,对比例1和2中的胶带中压敏胶的压敏性能以及粘性均明显不如本发明的胶带的压敏性能以及粘性;且在uv老化后,对比例1和2中的胶带中压敏胶的压敏性能以及粘性均明显不如本发明的胶带的压敏性能以及粘性。

[0076]

通过表1~3中实施例1和对比例1的性能测试结果来看,原料中是否添加环氧化天然橡胶,胶带的各项的差异影响巨大。其原因为:经环氧改性后环氧化天然橡胶增加了弹性体的极性,热塑性能和润湿性能,增强了对基材的粘着力和抗老化性能,经环氧改性后环氧化天然橡胶其中的双键数量减少了,从而提升了整个胶带的耐温性能以及抗老化性(抗uv)。

[0077]

综上所述,本发明的天然橡胶压敏胶以及胶带的有益效果为:兼具较高的生物基含量以及优异的粘着力。

[0078]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1