一种具有热减粘易拉胶的制作方法

1.本实用新型涉及易拉胶技术领域,尤其是涉及一种具有热减粘易拉胶。

背景技术:

2.随着汽车、电子行业的快速发展,各种各样的胶带被应用于电脑、手机、家电等产品中,用于内部元件的临时或永久固定,以替代原有的机械固定或焊接固定。由于电子元件在使用过程中会遇到元器件老化更换,或者元器件寿命不等长更换,或者元器件维修,或者元器件回收,因此用于临时固定用的可拉伸移除胶提出了更高的要求,例如对环境有污染的电池必须无损拆卸,而装配时能达到可靠的使用性能及永久粘接。

3.专利cn208803021u公开了一种隔热型耐老化易拉胶带,包括由上至下依次层叠的热辐射反射层、第一聚氨酯发泡层、基材胶层、第二聚氨酯发泡层、胶水层以及离型层;且第一聚氨酯发泡层和第二聚氨酯发泡层的内部均设置有若干的充气空腔,离型层的外表面上固定连接有多个拉片;该胶带具有良好的隔热效果,在离型层上设置有拉片,便于实现离型层的剥离,使用方便。

4.现有技术存在的缺陷在于:

5.对比文件中第一聚氨酯发泡层和第二聚氨酯发泡层夹设于热辐射反射层和胶水层之间,阻碍了第一聚氨酯发泡层和第二聚氨酯发泡层内部设置的若干充气空腔发挥减粘的效果;导热性能不佳,粘接产品局部过热易引起充气空腔膨胀胶带减粘脱落。

6.因此,有必要对现有技术中的易拉胶进行改进。

技术实现要素:

7.本实用新型的目的在于克服现有技术中存在的缺陷,提供一种具有热减粘易拉胶,通过在基材胶层表面设置有凹陷部,凹陷部内填充有热减粘发泡胶,即保证了易拉胶的断裂强度,且实现了易拉胶热减粘易抽出的性能。

8.为实现上述技术效果,本实用新型的技术方案为:一种具有热减粘易拉胶,包括基材胶层,所述基材胶层的第一表面和/或第二表面设置有若干个凹陷部,若干个所述凹陷部设置有热减粘发泡胶。

9.为了提高易拉胶的导热性能,防止电器或电子局部过热疏散不及时易拉胶粘性削弱,或者热减粘发泡胶内孔隙膨胀热减粘,导致电器脱落,降低了易拉胶的使用寿命,优选的技术方案为,所述基材胶层的材质为导热橡胶压敏胶。

10.为了优化凹陷部开口截面,发挥最优的热减粘效果,优选的技术方案为,所述凹陷部的开口截面与所述基材胶层的水平界面之比为(1~2):1。

11.为了简化凹陷部的排列,便于生产加工,发挥最优的热减粘效果,优选的技术方案为,所述凹陷部为点状并排列于所述基材胶层的第一表面和/或第二表面。

12.为了优化凹陷部的结构,发挥热减粘发泡胶中孔隙在受热后达到易拉胶热减粘效果的作用,及易拉胶适应更多的领域和环境,优选的技术方案为,所述凹陷部的深度为30~

60μm,所述基材胶层的层厚为100~1000μm。

13.为了提高填充物对电器及电子产品的安全性,优选的技术方案为,所述热减粘发泡胶内分布有孔隙,所述孔隙内设置有填充物,所述填充物为惰性液体或惰性气体。

14.为了进一步提高易拉胶的断裂强度,优化热减粘发泡胶和基材胶层的相容性,提高易拉胶的稳定性和粘接性能,优选的技术方案为,所述热减粘发泡胶和基材胶层的胶体材质一致。

15.优选的技术方案为,所述基材胶层的第一表面和/或第二表面盖设有离型层,所述离型层为双硅离型层,所述离型层其一面为重离型面,所述重离型面与所述基材胶层粘接。

16.优选的技术方案为,所述离型层为pet离型膜或离型纸。离型纸的层结构由内至外包括纸浆纤维、分设于纸浆纤维表面的pe膜及分别盖设于pe膜表面的硅油离型层。

17.本实用新型的优点和有益效果在于:

18.该易拉胶通过在基材胶层表面设置有凹陷部,在凹陷部内填充有热减粘发泡胶,保证了易拉胶的断裂强度,发泡胶受热膨胀实现了易拉胶热减粘易抽出的性能;凹陷部和凹陷部之间的间隔能及时散热,防止局部过热引起发泡胶膨胀减粘被粘物脱落。

附图说明

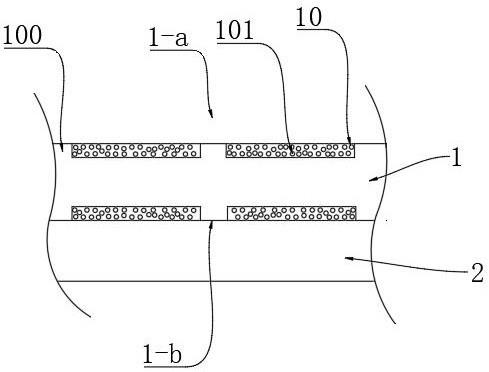

19.图1是本实用新型实施例1基材胶层的结构示意图;

20.图2是本实用新型实施例1易拉胶的爆炸图;

21.图3是本实用新型实施例1易拉胶沿宽度方向的截面图;

22.图4是本实用新型实施例2基材胶层的结构示意图;

23.图5是本实用新型实施例2易拉胶的爆炸图;

24.图6是本实用新型实施例2易拉胶沿长度方向的截面图。

25.图中:1、基材胶层;2、离型层;1-a、第一表面;1-b、第二表面;10、凹陷部;100、间隔;101、孔隙。

具体实施方式

26.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

27.凹陷部

28.凹陷部为线性图形和点状图形中的一种或组合;凹陷部无规则或规则地分布于基材胶层的第一表面和/或第二表面,为了简化生产加工,凹陷部矩阵排列于基材胶层的第一表面和/或第二表面。凹陷部为线性图形时,凹陷部之间设置有间隔,间隔组合成导热通道。

29.点状图形包括但不限于圆形和多边形。点状凹陷部,凹陷部和凹陷部之间的间隔组成的导热通道疏散性能更佳。

30.填充物

31.包括惰性液体和气体;惰性液体为非极性溶剂,防止惰性液体变质或腐蚀电器或电子产品。为了保证填充物受热膨胀,达到易拉胶热减粘的效果,同时保证惰性液体的稳定性,惰性液体的沸点为70~85℃。惰性液体包括但不限于四氯化碳溶液和乙腈。

32.气体包括但不限于氢气、氦气、氖气、氩气和氮气。为了防止填充物受热膨胀时气体爆炸的现象出现,进一步的,气体为惰性气体。为了保证填充气体的散热性及安全性,更进一步的,气体为氦气。

33.导热橡胶压敏胶

34.基材胶层原料的主要成分包括橡胶弹性体、增粘树脂及氧化铝,氧化铝为导热助剂,氧化铝的添加量为原料总质量的5~20%。

35.易拉胶的层结构

36.包括基材胶层及设置于基材胶层一表面的离型层,离型层为双硅离型层,离型层其一面为重离型面,重离型面与基材胶层粘接;另一面为轻离型面,轻离型面与基材胶层的外表面连接。

37.易拉胶层结构一:基材胶层的第一表面设置有若干个凹陷部,离型层盖设于基材胶层的第二表面。

38.易拉胶层结构二:基材胶层的第一表面设置有若干个凹陷部,离型层盖设于基材胶层的第一表面。

39.易拉胶层结构三:基材胶层的第一表面和第二表面均设置有若干个凹陷部,离型层盖设于基材胶层的第二表面。

40.实施例1

41.如图1~3所示,具有热减粘易拉胶的层结构采用易拉胶层结构一,若干个凹陷部10设置有热减粘发泡胶,基材胶层1的材质为导热橡胶压敏胶,热减粘发泡胶和基材胶层1的胶体材质一致;热减粘发泡胶内分布有孔隙101,且孔隙101内填充有氦气。

42.凹陷部10为点状,凹陷部10的开口截面为圆形,点状凹陷部10矩阵排列于基材胶层1的第一表面1-a,凹陷部10的深度为50μm。凹陷部10和凹陷部10之间的间隔100可及时散热。

43.基材胶层1的层厚为150μm,离型层2的层厚为50μm。

44.实施例2

45.如图4~6所示,实施例2基于实施例1,区别在于,具有热减粘易拉胶的层结构采用易拉胶层结构三,凹陷部10为线性图形,凹陷部10的长度沿易拉胶的长度方向延伸。

46.基材胶层1的层厚为150μm,离型层2的层厚为50μm。

47.对比例1

48.对比例1基于实施例1,区别在于,基材胶层1的第一表面1-a和第二表面1-b均未设置有凹陷部10,基材胶层1为热减粘发泡胶,基材胶层1内分布有孔隙101,孔隙101内设置有氦气填充物。易拉胶仅包括基材胶层1和离型层2。基材胶层1的层厚和材质均不变。

49.对比例2

50.对比例2基于实施例1,区别在于,基材胶层1的第一表面1-a和第二表面1-b均未设置有凹陷部10,且基材胶层1未设置有孔隙101。易拉胶仅包括基材胶层1和离型层2。基材胶层1的层厚和材质均不变。

51.性能测试

52.1、断裂断裂强度:根据标准gbt 30776-2014;

53.2、伸长率:根据标准gbt 30776-2014;

54.3、初粘力:根据标准gb-t31125-2014;

55.试样制备:截取试样宽度 25mm,长度180mm;环周长125mm ;测试条件:温度23℃

±

2℃,50%rh

±

5%rh;

56.测试步骤:(1)在测试前移除胶带背材,胶面向外,握住胶条两末端将它组成环形。环形末端10mm夹入拉力器上夹具,环形垂直下垂。(注意:夹具不要直接接触胶面);(2)将玻璃板夹入下夹具,其径向与胶带径向垂直。以300mm/min速度使环形与玻璃板接触,当完全接触后(接触面积25mmx25mm),立即反向以300mm/min 速度分离。重要的一点是要让反向分离滞后时间尽可能短,记录完全分离环形与玻璃板的最大力值。

57.4、粘接力:根据标准gb/t2792-2014;

58.测定方法: 标准试验环境温度(23士1)℃、相对湿度(50士5)%。溶剂擦拭钢板,重复清洗3次。最后一次用甲基乙基酮或丙酮清洗;

59.试样制备:从测试的胶粘带样品中裁取试验需要三个试样。试样宽度为(24

±

0.5)mm、长度300mm试样。沿试样长度方向,然后用手动或机械方法,将压辊来回滚压两次,防止胶粘面和钢板之间有空气残留。如有空气残留,则试样作废,重新制备;

60.剥离强度测试:从胶粘带折叠的一端从钢板上剥下25m的胶粘带,把钢板的一端夹在拉力试验机的夹具里,胶粘带自由端夹到另一夹具里。在(5.0士0.2)mm/s的速率下连续180度剥离。负载夹具运转后,忽略第一个25mm胶粘带机械剥离时获得的值,以下一个50mm胶粘带获得的平均力值作为剥离力,转换为剥离强度。

61.5、抽出力:根据标准gb/t2792-2014;

62.测定方法:标准试验环境温度(23士1)℃、相对湿度(50士5)%。溶剂擦拭钢板,重复清洗3次。最后一次用甲基乙基酮或丙酮清洗;

63.试样制备:从测试的胶粘带样品中裁取试验需要三个试样。试样宽度为10mm、长度100mm试样,将胶带置于上下不同材质的测试板中,贴合长度80mm,留出20mm做为测试的拉手;

64.抽出力测试:将胶粘带自由端拉手夹到上夹具里。在(5.0士0.2)mm/s的速率下连续任意角度(如30

°

,45

°

,90

°

)抽拉剥离。在抽拉剥离过程中平均力值即为抽出力,力值越小表示抽出效果越佳。

65.实施例和对比例的测定结果如下:

[0066][0067]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技

术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1