稀土抛光粉的再生方法与流程

1.本发明涉及一种稀土抛光粉的再生方法。

背景技术:

2.稀土抛光粉的主要成分为氧化铈,其能够对光学玻璃进行快速抛光。在抛光的过程中,稀土抛光粉晶粒形貌和粒度不断变化,逐步被磨掉棱角,变为类似圆球状,粒度逐步变小,丧失抛光能力。同时,在抛光过程中会有大量玻璃粉微粒富集到稀土抛光粉表面,再加上油污以及大颗粒异物的持续混入,阻碍了玻璃表面与抛光粉微粒的紧密接触,这也会使稀土抛光粉丧失抛光能力。近年来,随着消费者对电子产品的要求不断提升,稀土抛光粉的使用量也逐年上升。若将这些废弃的稀土抛光粉直接抛弃,则会造成巨大的损失。如何低成本地再生这些废弃的稀土抛光粉成为亟待解决的问题。

3.cn102167956a公开了一种稀土抛光粉废渣和废液的回收方法。该方法将抛光粉废液在高速分散机或震动筛中一次除杂;将一次除杂后的抛光粉废液倒入离心机中二次除杂;将二次除杂后的废弃抛光粉进行压滤处理,得到三次除杂后的废抛光粉泥块;将废抛光粉泥块经高速分散机分散,然后过震动筛,得到浓缩抛光剂;将浓缩抛光剂加水稀释,得到回收的稀土抛光剂成品。该方法所得到的稀土抛光剂中稀土品位较低。

4.cn 103215012a公开了一种稀土抛光粉再生的制备方法。该方法将废弃的稀土抛光粉调浆,采用摇床重选设备进行重选分离,分离得到的重组分,经过干燥为重选稀土抛光粉;将重选稀土抛光粉用六氟合锆酸铵水溶液进行处理,然后沉降,回收固体,得到初生稀土抛光粉;将初生稀土抛光粉经初步干燥后,经焙烧、冷却和气流粉碎等步骤,得到再生稀土抛光粉。该方法需要使用六氟合锆酸铵,其造价较高。

5.cn1456624a公开了一种失效稀土抛光粉的再生方法。该方法使失效的稀土抛光粉浆液中含有一定浓度的水溶性碱和水溶性氟化物的化学试剂进行化学处理,经过一定时间的加热搅拌,然后通过沉降、清洗和过滤回收固体;将回收的固体进一步热处理后,冷却到室温。该方法碱性物质和氟化物的用量较大,成本较高。

技术实现要素:

6.有鉴于此,本发明的目的在于提供了一种稀土抛光粉的再生方法,该方法能够有效地降低碱性物质的用量,降低生产成本。进一步地,该方法能够获得具有较高稀土品位的再生稀土抛光粉,稀土的回收率较高。上述目的通过如下技术方案来实现。

7.本发明提供了一种稀土抛光粉的再生方法,包括如下步骤:

8.(1)将除去大颗粒杂质的稀土抛光粉废料与第一碱液反应,得到第一固体产物;其中,所述大颗粒杂质的粒径≥60目,所述第一碱液的浓度为50~250g/l;

9.(2)将第一固体产物与第二碱液反应,得到第二固体产物;其中,所述第二碱液的浓度为200~600g/l,所述第二碱液的浓度大于第一碱液的浓度;

10.(3)将第二固体产物氟化,得到第三固体产物;

11.(4)将第三固体产物焙烧。

12.根据本发明的再生方法,优选地,第一碱液与除去大颗粒杂质的稀土抛光粉废料的重量比为(3~15):1;第二碱液与第一固体产物的重量比为(3~15):1。

13.根据本发明的再生方法,优选地,步骤(1)中,将除去大颗粒杂质的稀土抛光粉废料与第一碱液在50~150℃下反应10~200min;步骤(2)中,第一固体产物与第二碱液在100~350℃下反应10~800min。

14.根据本发明的再生方法,优选地,所述第一碱液中的碱性物质为水溶性氢氧化物,所述第二碱液中的碱性物质为水溶性氢氧化物。

15.根据本发明的再生方法,优选地,步骤(3)中,将第二固体产物与氟化物反应,得到第三固体产物;其中,所述氟化物选自氢氟酸或氟化铵中的一种或多种。

16.根据本发明的再生方法,优选地,第二固体产物与氟化物的反应温度为20~120℃,反应时间为10~300min;第二固体产物以浆液的形式使用,第二固体产物浆液的浓度为10~80wt%;氟化物以水溶液的形式使用,氟化物水溶液的浓度为4~50wt%,氟化物水溶液的质量为第二固体产物中稀土氧化物质量的3~10wt%。

17.根据本发明的再生方法,优选地,焙烧温度为700~1100℃,焙烧时间为100~700min。

18.根据本发明的再生方法,优选地,还包括如下步骤:

19.将稀土抛光粉废料擦洗,得到擦洗浆料;将擦洗浆料过筛,然后将筛下物过滤,得到除去大颗粒杂质的稀土抛光粉废料。

20.根据本发明的再生方法,优选地,稀土抛光粉废料的稀土品位≥65wt%。

21.根据本发明的再生方法,优选地,还包括如下步骤:将焙烧产物粉碎,得到再生稀土抛光粉。

22.本发明的方法能够减少碱性物质的使用量,减少稀土抛光粉再生的成本,具有极大的经济价值。本发明通过各个步骤之间的相互配合,使得所得到的再生稀土抛光粉具有较高的稀土品位,且具有较高的稀土回收率。

具体实施方式

23.下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

24.本发明采用低浓度的碱液以除去稀土抛光粉废料中的硅铝杂质,采用高浓度的碱液以实现稀土抛光粉废料的晶体重构、物相再生,这样能够减少碱性物质的使用量,降低成本。反应后的高浓度的碱液能够回收,作为原料使用,进一步地降低生产成本。此外,本发明的再生方法,氟化步骤中氟化物的用量较少。

25.本发明的稀土抛光粉的再生方法,包括如下步骤:(1)物理筛分的步骤;(2)第一碱液处理的步骤;(3)第二碱液处理的步骤;(4)氟化的步骤;(5)焙烧的步骤;和(6)粉碎的步骤。下面进行详细介绍。

26.物理筛分的步骤

27.将稀土抛光粉废料擦洗,得到擦洗浆料;将擦洗浆料过筛,然后将筛下物过滤,得到除去大颗粒杂质的稀土抛光粉废料。

28.稀土抛光粉废料的稀土品位≥65wt%;优选地,稀土抛光粉废料的稀土品位≥70wt%;更优选地,稀土抛光粉废料的稀土品位为70~85wt%。

29.筛网孔径可以为60~500目。在某些实施方式中,筛网孔径为80~400目。在另一些实施方式中,筛网孔径为300~400目。这样能够降低碱性物质的用量,提高再生稀土抛光粉的稀土品位和稀土回收率。

30.混合浆液的浓度可以为30~90wt%;优选为40~80wt%;更优选为50~70wt%。

31.擦洗温度可以为10~80℃;优选为20~70℃;更优选为30~60℃。

32.总擦洗时间可以为10~100min;优选为20~90min。

33.根据本发明的一个实施方式,将稀土抛光粉废料与水形成的第一混合浆料在擦洗槽中进行一级擦洗,得到第一擦洗浆料。将第一擦洗浆料过筛,得到一级筛上物和一级筛下物。将一级筛上物与水形成的第二混合浆料在擦洗槽中进行二级擦洗,得到第二擦洗浆料。将第二擦洗浆料过筛,得到二级筛上物和二级筛下物。将一级筛下物和二级筛下物过滤,得到除去大颗粒杂质的稀土抛光粉废。

34.用于第一擦洗浆液过筛的筛网孔径的大小可以与用于第二擦洗浆液过筛的筛网孔径的大小相同,也可以不相同。筛网孔径具体如前文所述。

35.第一混合浆液的浓度和第二混合浆液的浓度可以相同,也可以不相同。混合浆液的浓度具体如前文所述。

36.一级擦洗温度和二级擦洗温度可以相同,也可以不相同。擦洗温度具体如前文所述。

37.一级擦洗时间可以与二级擦洗时间相同,也可以不相同。一级擦洗时间可以为5~70min;优选为10~60min。二级擦洗时间可以为5~70min;优选为10~60min。

38.第一碱液处理的步骤

39.将除去大颗粒杂质的稀土抛光粉废料与第一碱液反应,得到第一固体产物。具体地,将将除去大颗粒杂质的稀土抛光粉废料与第一碱液反应得到的第一反应物过滤,得到第一固体产物。

40.大颗粒杂质的粒径≥60目。在某些实施方式中,大颗粒杂质的粒径≥80目。在另一些实施方式中,大颗粒杂质的粒径≥400目。杂质指除稀土氧化物之外的非稀土物质。

41.第一碱液中的碱性物质可以为水溶性氢氧化物;优选为水性碱金属或碱土金属氢氧化物。碱性物质的实例包括但不限于氢氧化钠、氢氧化钾。

42.第一碱液的浓度为50~250g/l;优选为60~200g/l;更优选为80~100g/l。这样能够降低碱性物质的用量,提高再生稀土抛光粉的稀土品位和稀土回收率。

43.除去大颗粒杂质的稀土抛光粉粉料与第一碱液的质量比可以为1:(3~15);优选为1:(4~12);更优选为1:(5~10)。

44.除去大颗粒杂质的稀土抛光粉废料与第一碱液可以在搅拌的条件下反应。反应温度可以为50~150℃;优选为60~100℃;更优选为70~90℃。反应时间可以为10~200min;优选为30~150min;更优选为50~100min。

45.第二碱液处理的步骤

46.将第一固体产物与第二碱液反应,得到第二固体产物。具体地,将第一固体产物与第二碱液反应得到的第二反应物过滤,得到滤液和滤饼。滤饼经过洗涤得到第二固体产物。

具体地,将滤饼与水混合,经过搅拌与洗涤,使滤饼与水形成的浆液的ph<10;然后将浆液过滤,得到第二固体产物。滤液可以作为调配第一浆液和第二浆液的原料使用。这样能够降低碱性物质的用量。

47.第二碱液中的碱性物质可以为水溶性氢氧化物;优选为水性碱金属或碱土金属氢氧化物。碱性物质的实例包括但不限于氢氧化钠、氢氧化钾。

48.第二碱液的浓度大于第一碱液的浓度。第二碱液的浓度为200~600g/l;优选为250~500g/l;更优选为300~400g/l。这样能够降低碱性物质的用量,提高再生稀土抛光粉的稀土品位和稀土回收率。

49.第一固体产物与第二碱液的质量比可以为1:(3~15);优选为1:(4~12);更优选为1:(5~10)。

50.第一固体产物可以与第二碱液在搅拌的条件下反应。反应温度可以为100~350℃;优选为150~300℃;更优选为200~250℃。反应时间可以为10~800min;优选为50~700min;更优选为100~600min。

51.氟化的步骤

52.将第二固体产物氟化,得到第三固体产物。具体地,将第二固体产物氟化得到的第三反应产物过滤,然后烘干,得到第三固体产物。

53.将第二固体产物与氟化物反应。氟化物可以为氟化氢和氟化铵。氟化物的用量占第二固体产物中稀土氧化物的质量百分比可以为0.1~5wt%;优选为0.5~3.5wt%;更优选为2~3.5wt%。氟化物可以以其水溶液的形式使用。氟化物水溶液的浓度可以为4~50wt%;优选为10~40wt%。氟化物水溶液的用量占第二固体产物中稀土氧化物的质量百分比为3~10wt%;优选为5~8wt%。这样能够降低氟化物的用量,提高再生稀土抛光粉的稀土品位和稀土回收率。

54.第二固体产物可以以浆液的形式使用。第二固体产物浆液的浓度为10~80wt%;优选为20~70wt%;更优选为30~60wt%。

55.第二固体产物与氟化物的反应温度为20~120℃;优选为40~100℃;更优选为50~80℃。这样能够降低氟化物的用量,提高再生稀土抛光粉的稀土品位和稀土回收率。

56.第二固体产物与氟化物的反应时间为10~300min;优选为30~200min;更优选为30~100min。

57.根据本发明的一个实施方式,将氟化物水溶液加入搅拌中的第二固体产物浆料中。氟化物水溶液在30~150min内加入至氟化物水溶液中。优选地,氟化物水溶液在60~120min内加入至氟化物水溶液中。氟化物水溶液匀速加入至氟化物水溶液中。氟化物水溶液的温度为20~120℃;优选为40~100℃;更优选为50~80℃。

58.烘干温度可以为60~200℃;优选为80~150℃;更优选为100~120℃。

59.第三固体产物中的含水率<1wt%。

60.焙烧的步骤

61.将第三固体产物焙烧。

62.焙烧温度为700~1100℃;优选为800~1000℃;更优选为900~950℃。

63.焙烧时间为100~700min;优选为300~600min;更优选为300~500min。

64.粉碎的步骤

65.将焙烧产物粉碎,得到再生稀土抛光粉。粉碎的方法可以采用本领域常用的方法,例如将焙烧产物气流粉碎。粉碎后的焙烧产物经过分级,得到一定粒径的再生稀土抛光粉。

66.下面介绍测试和计算方法:

67.稀土品位:按照gb/t 20166.1-2012稀土抛光粉化学分析方法:氧化铈量的测定滴定法进行测定。

68.稀土回收率的计算方法如下:

69.稀土回收率=(再生稀土抛光粉中稀土品位

×

再生稀土抛光粉质量)/(稀土抛光粉废料中稀土品位

×

稀土抛光粉废料质量)

70.实施例1~2

71.将稀土抛光粉废料与水形成的第一混合浆料在擦洗槽中进行一级擦洗,得到第一擦洗浆料。将第一擦洗浆料过筛,得到一级筛上物和一级筛下物。将一级筛上物与水形成的第二混合浆料在擦洗槽中进行二级擦洗,得到第二擦洗浆料。将第二擦洗浆料过筛,得到二级筛上物和二级筛下物。将一级筛下物和二级筛下物过滤,得到除去大颗粒杂质的稀土抛光粉废料。

72.将除去大颗粒杂质的稀土抛光粉废料与第一氢氧化钠溶液在搅拌的条件下,在t1温度下反应t1时间,得到第一反应物。将第一反应物过滤,得到第一固体产物。

73.将第一固体产物与第二氢氧化钠溶液在搅拌的条件下,在t2温度下反应t2时间,得到第二反应物。将第二反应物过滤,得到滤饼和滤液。将滤饼与水混合,经过搅拌与洗涤,使滤饼和水形成的浆液的ph<10;然后将浆液过滤,得到第二固体产物。滤液可以作为调配第一氢氧化钠溶液和第二氢氧化钠溶液的原料使用。

74.将第二固体产物与水形成第二固体产物浆料。在t3温度下和t3时间内,向搅拌中的第二固体产物浆料中匀速加入氢氟酸。氢氟酸全部加入后,使氢氟酸和第二固体产物浆料在搅拌的条件下反应t4时间,得到第三反应产物。将第三反应产物过滤,然后在100℃下烘干,得到含水率<1wt%的第三固体产物。

75.将第三固体产物焙烧,得到焙烧产物。

76.将焙烧产物气流粉碎、分级,得到再生稀土抛光粉。

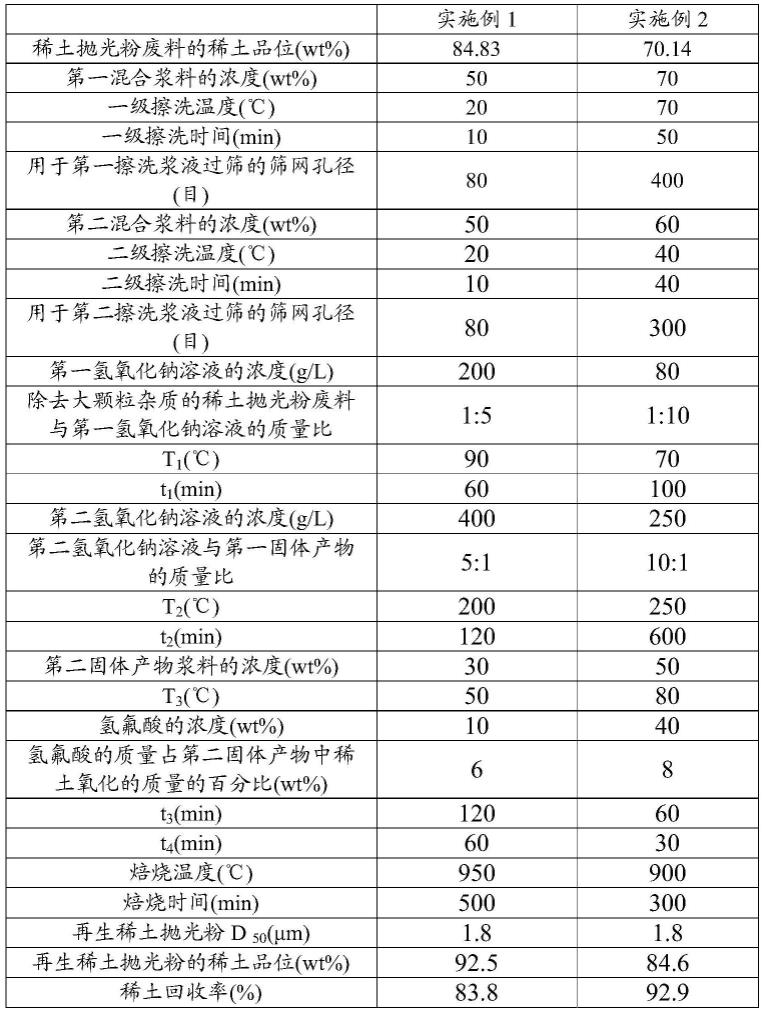

77.具体参数如表1所示。所得再生稀土抛光粉的性质及稀土回收率如表1所示。

78.表1

[0079][0080]

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1