一种低温省煤器防露点腐蚀涂层及其制备方法和应用与流程

本发明属于特种涂层材料,尤其涉及一种低温省煤器防露点腐蚀涂层及其制备方法和应用。

背景技术:

1、低温省煤器,顾名思义,是在低温段能有效节约燃煤提高锅炉效率的设备,早期称作“低压省煤器”、“烟气冷却器”,主要应用于发电厂、热电厂等大型锅炉空预器出口的中低温段上,通过回收烟气余热加热锅炉给水有效降低排烟热效率,因此,低温省煤器已是现代锅炉的一个必备部件。

2、现行使用的火电机组锅炉排烟温度一般在125~150℃之间,实际排烟温度又普遍略高于设计值。废气热损失约为5%~8%,是电站锅炉热损失中最大的一种,一般占锅炉总热损失的80%以上。采用低温省煤器回收了这部分基本被浪费的排烟余热,提高燃料热能利用率,进而节省了大量燃料,降低了火电厂的生产成本,实现了资源的合理优化和利用,大大提高了火电厂的经济效益。

3、低温省煤器的优点是杜绝了烟气余热的浪费,起到循环利用的节能作用,但由于烟气温度的降低,不可避免的带来了低温露点腐蚀的问题,近些年频繁出现泄露、爆管等问题,对电厂的安全运行存在极大的隐患。总结开来,造成低温省煤器损坏的因素分为以下两点:

4、(1)低温露点腐蚀,烟气温度的降低导致酸露点降低,含有硫氧化物、氮氧化物和氯化氢等物质的烟气,与水蒸气结合形成酸露,在低温受热面进行冷凝,对低温省煤器造成强烈的酸腐蚀。

5、(2)烟气流速和烟气飞尘,烟气在进入低温省煤器时形成烟气走廊,造成局部冲刷剧烈,就会导致局部磨损超标,直接导致低温省煤器管壁减薄。

6、为了控制烟气的腐蚀和磨损,现有技术通常采用选择耐腐蚀更好的基材、提高烟气温度、涂层技术、燃料预处理等方法,而涂层技术主要是通过屏蔽腐蚀介质向管道壁渗透从而实现抑制低温露点腐蚀的效果,且涂层在屏蔽露点腐蚀的同时也具备优异的耐磨损耐冲刷性能,保护涂层和管道壁不会减薄,可见,涂层技术可以兼顾防腐蚀和耐磨损冲刷两方面,具有较高的经济性。目前,通常采用304、316不锈钢材料解决低温省煤器腐蚀和磨损问题。但是,不锈钢基材相对普通nd钢虽然具备一定的防腐蚀能力,也无法在长期的烟气冲刷和腐蚀情况下保持长效防腐保护,将普通nd钢换成不锈钢基材后,低温省煤器寿命也只能延长到2年左右,且不锈钢基材相对于nd钢传热效率较低,牺牲了低温省煤器较低能耗的优点,对能源资源造成浪费,不锈钢基材的高成本不具备经济效益。在经过高温烟气的长时间冲击下,磨损问题没有得到提升,无法实现长期有效的防腐性能和耐磨损冲刷性能。

7、基于此,研发一种能够适用于低温省煤器防露点腐蚀的新型涂层材料,以防止露点腐蚀并保护管道磨损减薄是亟需解决的难题。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种低温省煤器防露点腐蚀涂层及其制备方法和应用,所述涂层表面光滑、致密,具有较低的摩擦系数和表面能力,能够防止飞灰的粘附;同时,具有优异的耐冲击性和高温防腐性能,避免飞灰的冲蚀,以及在后续吹灰步骤时保证涂层的完整。

2、为了实现上述目的,本发明提供如下的技术方案,一种低温省煤器防露点腐蚀涂层,包括底层涂料制备的底层和面层涂料制备的面层,所述底层涂料由以下重量份的原料组成:

3、聚硅氧烷树脂100份,大分子环氧改性有机硅中间体5-15份,填料20-25份,纳米陶瓷颗粒5-10份,甲基丙烯酰氧基硅烷偶联剂2-3份,分散剂1-2份,成膜助剂0-3份,消泡剂0-2份,稀释剂80-100份;

4、其中,所述底层涂层中的聚硅氧烷树脂的分子量为4000-10000,环氧值为0.21-0.25;

5、所述底层涂层中的大分子环氧改性有机硅中间体的分子量为15000-25000;

6、所述底层涂层中的填料选自片状或鳞片状填料,优选为碳纤维、碳化硅、石墨烯、氮化硅、鳞片石墨、玻璃纤维的至少一种,粒径为10-20μm;

7、所述底层涂层中的纳米陶瓷颗粒选自纳米氧化锆、纳米氧化镁、纳米氧化锌、纳米氧化铈的至少一种;

8、所述底层涂层中的分散剂选自烷基芳基磷酸盐、烷基苯磺酸盐、三甲基硬脂酰胺氯化物、聚氧乙烯烷基酚基醚中的至少一种;

9、所述底层涂层中的成膜助剂选自乙二醇丁醚、丙二醇丁醚、二丙二醇丁醚、醇酯十二、醇酯十六中的至少一种;

10、所述底层涂层中的消泡剂选自聚二甲基硅氧烷、氟硅氧烷、乙二醇硅氧烷中的至少一种;

11、所述面层涂料由以下重量份的原料组成:

12、无机粘结剂60-80份,氟改性有机硅树脂20-40份,镍包碳化硅颗粒4-8份,功能性防锈颜料5-10份,稀土微粉2-5份,分散剂3-6份,消泡剂1-3份,流平剂1-2份,流变助剂1-3份,氨基硅烷偶联剂5-6份,稀释剂30-50份。

13、所述面层涂料中的氟改性有机硅树脂的制备方法,包括以下步骤:

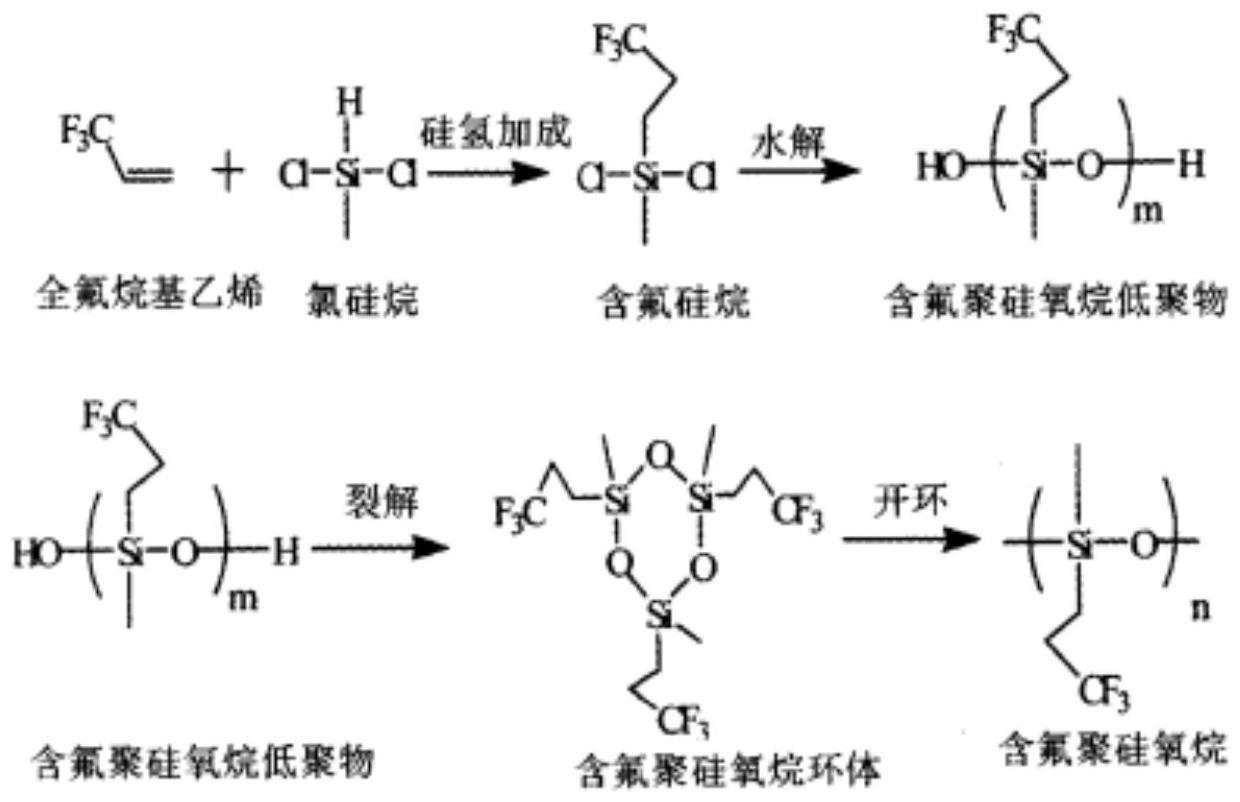

14、(1)将甲基二氯硅烷和氟化丙烯按一定比例混合,加入铂催化剂,加热到70℃反应3-4h,得到3,3,3-三氟丙基-二氯硅烷;

15、(2)将步骤(1)得到的3,3,3-三氟丙基-二氯硅烷、水和催化剂按一定比例在80-90℃反应2-3h,发生水解和平衡缩聚反应生成三氟丙基聚硅氧烷环体,然后加入适量酸催化剂搅拌均匀进行催化开环,保温反应1-2h,冷却至室温,即制备得到含氟聚硅氧烷树脂。

16、所述面层涂层中的无机粘结剂选自硅溶胶、铝溶胶、钠水玻璃、钾水玻璃、钠锂水玻璃的至少一种;

17、所述面层涂层中的镍包碳化硅颗粒的粒径为0.5-1μm,镍的含量为3-5wt%/mol碳化硅,作用是提高涂层耐磨防冲刷性能;

18、所述面层涂层中的功能性防锈颜料的粒径为50-100nm,选自石墨烯、磷酸锌、三聚磷酸铝、片状云母粉、磷酸锆的至少一种,作用是提高涂层防腐性能;

19、所述面层涂层中的稀土微粉选自高纯氧化钇、高纯氧化铒、高纯氧化铋、高纯氧化铈、高纯硅铁粉的至少一种,作用是提高涂层的强度和耐磨性能;

20、所述含氟聚硅氧烷的重均分子量为4500-6000;

21、所述酸催化剂选自氟磺酸、三氟甲磺酸、甲基三氟甲烷磺酸的至少一种;

22、所述面层涂层中的稀释剂选自乙二醇单丁醚、丙二醇甲醚、丙二醇丁醚、丙二醇甲醚醋酸酯、二丙二醇甲醚的至少一种。

23、优选地,本发明提供一种低温省煤器防露点腐蚀涂层,包括底层涂料制备的底层和面层涂料制备的面层,所述底层涂料由以下重量份的原料组成:

24、聚硅氧烷树脂100份,大分子环氧改性有机硅中间体5-15份,填料20-25份,纳米陶瓷颗粒5-10份,甲基丙烯酰氧基硅烷偶联剂2-3份,分散剂1-2份,成膜助剂0-3份,消泡剂0-2份,稀释剂80-100份;

25、所述面层涂料由以下重量份的原料组成:

26、无机粘结剂60-80份,氟改性有机硅树脂20-40份,镍包碳化硅颗粒4-8份,功能性防锈颜料5-10份,稀土微粉2-5份,分散剂3-6份,消泡剂1-3份,流平剂1-2份,流变助剂1-3份,氨基硅烷偶联剂5-6份,稀释剂30-50份。

27、本发明的另一个目的在于提供一种低温省煤器防露点腐蚀涂层的制备方法,包括以下步骤:

28、1.底层涂料的制备

29、(1)将聚硅氧烷树脂100份,大分子环氧改性有机硅中间体5-15份混合均匀,加入1/3的稀释剂和分散剂1-2份继续搅拌20-40min;

30、(2)将纳米陶瓷颗粒5-10份,甲基丙烯酰氧基硅烷偶联剂2-3份和2/3稀释剂混合,搅拌30-40min后,加入填料20-25份,成膜助剂0-3份混合搅拌20-30min;

31、(3)将步骤(1)制备的混合物和步骤(2)制备的混合搅拌10-20min后,加入消泡剂0-2份,即制备得到底层涂料;

32、2.面层涂料的制备

33、(1)将氟改性有机硅树脂20-40份,镍包碳化硅颗粒4-8份,功能性防锈颜料5-10份,稀土微粉2-5份,分散剂3-6份和2/3稀释剂混合均匀,研磨20-40min;

34、(2)继续加入无机粘结剂60-80份,消泡剂1-3份,流平剂1-2份,流变助剂1-3份,氨基硅烷偶联剂5-6份混合搅拌20-30min,即制备得到面层涂料;

35、本发明的另一个目的在于提供一种低温省煤器防露点腐蚀涂层的施工方法,包括以下步骤:

36、(1)将底材进行除油除锈处理,使之至少达到sa2.5级;施工环境控制在温度15℃-35℃,相对湿度0%-70%;

37、(2)采用空气喷涂,控制进气压力0.3-0.6mpa,喷枪距离被涂覆面20-50cm,喷幅为20-50cm;喷枪与被涂覆面呈45-90°夹角;

38、(3)控制底层涂料的湿膜厚度为100-120μm,表干30min后,继续喷涂面层涂料,控制面层涂料的湿膜厚度为60-80μm,表干30-50min后,升温至70-80℃干燥10-30min,即制备得到一种低温省煤器防露点腐蚀涂层。

39、本发明的另一个目的在于提供一种低温省煤器防露点腐蚀涂层的应用,将其应用于露点腐蚀的管道壁上,优选低温省煤器、低低温省煤器、烟气换热器的管道壁上。

40、与现有技术相比,本发明提供的一种低温省煤器防露点腐蚀涂层具有以下

41、有益效果:

42、1.具有优异的防腐蚀性能:通过面层涂层的组成和配比进行筛选优化,选择以无机粘结剂和氟改性有机硅树脂作为成膜物质,添加镍包碳化硅颗粒、稀土微粉和功能性防锈颜料作为防腐组分,添加功能助剂制备得到了表面光滑、表面能低的耐热、耐磨损冲刷和防粘附的涂层;同时,利用氟改性有机硅树脂植入氟离子后获得键长短、键能高、稳定性强的c-f键,氟离子极性较强,具有渗透性,可将树脂体系渗入基材表面2-3μm,形成化学锚结构,大大增加了涂层与基体的附着力。氟离子极性强,饱和的氟离子植入可有效排斥阻止游离或分子结构的小分子侵入。将镍包碳化硅颗粒、稀土微粉和功能性防锈颜料进行良好分散和堆积,在固化时能够得到平整的涂层表面状态,且添加了氨基硅烷偶联剂使得涂层表面具有优异的致密性,配合氟离子使涂层具有低表面张力,腐蚀介质无法长时间粘附在表面,起到良好的防渗透、防沾污效果。

43、2.具有优异的耐磨损冲刷性能:通过底层涂层的组成和配比进行筛选优化,选择耐腐蚀性优异的聚硅氧烷树脂作为主要成膜物质,添加大分子环氧改性有机硅中间体和甲基丙烯酰氧基硅烷偶联剂提高必要的交联度和韧性,以及添加片状或鳞片状的填料阻碍腐蚀因子的渗入,使得底层具有优异的耐腐蚀性;同时,底层与底材具有优异的粘结强度,提高了涂层的抗热震性能,避免面层涂层直接施加在底材时易脱落的问题。

44、3.与金属基材的热匹配性良好,通过添加各种种类和规格耐热填料和纳米陶瓷颗粒,使涂层具备与金属基材相近的热膨胀系数,所以该涂层与钢材具有良好的热匹配性,同时,施工简便,采用空气喷涂方式,使工程量大大降低,节约施工成本。

- 还没有人留言评论。精彩留言会获得点赞!