一种UV涂料的制备方法与流程

本发明涉及涉及一种uv涂料的制备方法,特别涉及一种用于保持阳极氧化膜孔道结构的水性涂料组合物。

背景技术:

1、涂料一般采用热固化和光固化的方式。热固化和光固化分别通过热和光的形式使涂料内部产生交联,但是许多基材是热敏性材料,在高温下会变形甚至损坏基材,而且热固化具有时间长、操作不方便等缺点,这些缺点限制了其应用。而紫外光固化技术具有固化速度快、操作简单、成本低、溶剂用量小等优点,所以光固化技术在涂料行业有着重要的应用。光固化机理是树脂中的不饱和双键基团被引发剂产生的自由基进攻,从而双键打开,这个过程称为链引发过程;随后不饱和双键持续被自由基进攻而不断增长,这个过程称为链增长过程。链增长过程十分迅速,在短短的几秒内就可以形成高度交联的结构。

2、由于水溶性光固化涂料具有节能环保、低黏、利于喷涂等各种优势,其目前日益受到重视,已经成为国内外学者研究的热点。光引发剂、水溶性光固化树脂、阻聚剂、水以及其它的添加剂组成了水溶性紫外光固化涂料,其中水溶性光固化树脂在体系中起着重要的作用,它决定着最终涂膜的硬度、附着力、柔韧性、耐老化性能等基本性能。

3、分子中既含有亲水基团,又使用不饱和基团封端的预聚物属于水溶性光固化树脂,其不仅能进行光固化反应,达到快速交联的目的,还能够使用去离子水作为分散介质,降低涂料的黏度,具有环保节能的优点。通常所用的亲水基团有羧基、氨基、羟基、酰胺基、醚基等;不饱和基团通常是指甲基丙烯酰基或烯丙基。水不仅是体系中的稀释剂,还是体系中的分散介质,可以减少活性稀释剂的加入。

4、水溶性光固化树脂具有如下优点:1.水是最方便获得、最廉价的原料;2.活性稀释剂加入量的减少,也降低了刺激性气味、voc 以及其它臭味等问题;3.适用多种涂装设备,特别是对喷涂安全;4.可避免由于用活性稀释剂所引起的固体体积收缩;5.可以降低成本,实现薄涂层涂布;6.反应设备易于清洗。水溶性紫外光固化涂料是很有前途的涂料品种,这除了具备前述的各种优点外,水溶性紫外光固化涂料还有一个很重要的特点,就是可以同时具有较高的硬度和较好的柔韧性。

5、铝合金由于其优秀的综合性能而受到了广泛的重视,在不同类型、不同位置工况的零部件对于铝合金材料的使用要求不尽相同,而铝合金某些性能还不理想,如耐高温、耐碱性和耐

6、腐蚀性等表面性能,因此通常会在其表面制备氧化膜或表面涂层加以改进,使得铝合金材料的应用范围得以扩大且能延长其使用寿命。在铝的各种表面处理工艺中,阳极氧化

7、的研究最为深入,因其操作简便、产品性能优异,因此处于极为重要的地位。

8、阳极氧化处理改善了铝表面的耐磨性,耐腐蚀性或者其他功能性和装饰性,并且在处理后仍然保留了金属光泽,保持了金属质感,但是阳极氧化膜是布满微孔的,新生的膜层具有很高的活性,具有极强的吸附性,这种多孔的特性虽然赋予阳极氧化膜着色能力和其他功能的能力,但是在吸附污染物后,其耐腐蚀性、耐候性和耐污染性等都很难达到使用的要求,因此为了弥补耐蚀性等缺陷,得到综合性能良好的氧化膜,铝合金在进行阳极氧化处理后必须进行封孔处理,这样就可以有效降低其粘染性,提高其耐腐蚀性和电绝缘性。

9、从与外界接触面积的角度考虑,这些微孔结构如果不进行封闭处理,就使得微孔中大量的面积被暴露,从而增大了腐蚀速率。因此经过阳极氧化生成的氧化膜必须进行封闭处理,减少氧化膜在腐蚀环境中的有效面积,从而改善氧化膜的耐蚀性和耐磨性等性能。

10、目前封孔的主要方法为冷封、热封和常温封孔,沸水封孔和高温蒸汽封孔都属于热封孔。这种封孔方式的原理是:氧化膜中的氧化铝和接近沸点的纯水发生水合反应产生耐腐蚀的勃姆体 alo(oh),由于 alo(oh)的体积比氧化铝大,这样就可以将原先的微孔进行填充,阻挡了外部腐蚀物质的进入,从而起到了封闭微孔的效果。冷封孔技术最常使用nif2封孔,镍盐溶于水后吸附在氧化膜上,利用水解技术使其产生氢氧化物沉淀,从而填充了表面的微孔,中温封孔一般使用醋酸镍封孔,封孔过程大致为:ni2+发生水解生成 ni(oh)沉积在微孔中,同时铝合金氧化膜转化为勃姆体结构的水合氧化铝,使得微孔得到填充,达到了封孔的目的。上述封孔过程可见,封孔过程中会发生沉积反应,即完全改变孔道中的化学成分,改变孔道结构,因而今年来出现有机物封孔,主要是通过有机物或者涂料堵塞孔道,即保持完整的孔道结构的同时,能够有效的提高膜层的致密性,提高耐蚀性,且涂料中没有使用镍盐和氟化物等有害物质,对人体没有伤害,也有利于环境保护。

11、由上述内容可知,铝合金或其他阀金属在经过阳极氧化处理后,必须进行后处理,尤其是封孔后处理,即必然需要在化学反应封孔和聚合物涂料封孔中进行选择,如果需要保持阳极氧化孔道结构的话,聚合物涂料封孔则为最优,但是对于铝合金表面处理的商家而言,并不知道客户需要在铝合金表面涂覆何种涂料,因而限制了铝合金的生产过程和保持过程。

技术实现思路

1、基于上述内容,本发明提供了一种uv涂料的制备方法,树脂涂料具有极高的渗透孔道性能,能够有效的保持阳极氧化孔道结构,在阳极氧化处理铝合金后,直接使用该涂料处理铝合金,所述涂料涂层为一种过渡层,虽然物化性质不高,但是在脱漆剂中极其容易剥离,客户可依需使用常规脱漆手段将所述涂料涂层剥离,进而依需涂覆各种所述的涂料,即本发明的一种水性涂料复合材料作为过渡材料,能够满足多种客户需求。

2、一种uv涂料的制备方法, uv涂料通过如下步骤制备:

3、步骤如下

4、(1)按照配方重量配比称取各原料,将二缩丙二醇二丙烯酸酯和三羧甲基丙烷三丙烯酸酯倒入反应容器中,缓慢加入光引发剂,待光引发剂完全溶解后,缓慢加入水性环氧丙烯酸酯树脂和水性聚氨酯丙烯酸酯树脂,搅拌均匀;

5、(2)将颜料、溶剂、分散剂、润湿剂和消泡剂加入反应容器中,600-800r/min搅拌20-40min、过滤即得;

6、(3)使用时,将uv涂料并喷涂于经过真空冷冻干燥的铝合金基材表面;然后负压烘干:抽负压至-0.09~-0.05mpa,保持1-2min,而后10℃/min升至50℃保温1-2min;然后采用紫外光进行照射,紫外光波长为200-400nm,照射强度为600-700mj/cm2,时间为10-15min;

7、所述铝合金表面经过如下处理过程:

8、(1)表面预处理;

9、(2)阳极氧化、扩孔获得微米孔道阵列:阳极氧化使用的电解液由2-3wt.%h3po4、1-1.5wt.%草酸、1-2wt.%草酸铝和10-14ml/l乙二醇水溶液构成,阳极氧化参数:电压180-200v,时间20-40min,温度1-5℃;扩孔使用的磷酸:4-6wt.%,温度10-15℃,时间为60-70min;

10、(3)去离子水清洗和冷冻:去离子水清洗为3-5℃冷水冲洗,冲洗时间为10-15min,而后于-10~-5℃冰箱内冷冻1-2h,再置于冷冻干燥机中,干燥5-6h;

11、(4)真空冷冻干燥;

12、所述光引发剂为光引发剂tpo或光引发剂1173中的至少一种;

13、所述颜料为酞菁蓝、氧化铁红、酞菁绿或炭黑;

14、所述溶剂为水与乙醇按质量比2:1的混合溶剂;

15、所述消泡剂为有机硅类消泡剂,所述润湿剂为有机硅类润湿剂或表面活性剂,所述分散剂为byk190、byk193、byk198中的至少一种。

16、所述金属选自铝合金、钛合金、镁合金或不锈钢中的一种。

17、预处理过程为:将金属浸在丙酮中超声波清洗15min以除去油脂,然后用自来水清洗,取出晾干后再用浓度为1m的氢氧化钠溶液清洗天然氧化层,并用蒸馏水反复冲洗,然后在体积比为1:4的高氯酸乙醇混合溶液中电化学抛光处理3min,电化学抛光电压为17v,温度为12℃,去离子水清洗。

18、一种水性涂料复合材料的制备方法,包括如下处理步骤:

19、(1)金属表面预处理:将金属浸在丙酮中超声波清洗15min以除去油脂,然后用自来水清洗,取出晾干后再用浓度为1m的氢氧化钠溶液清洗天然氧化层,并用蒸馏水反复冲洗,然后在体积比为1:4的高氯酸乙醇混合溶液中电化学抛光处理3min,电化学抛光电压为17v,温度为12℃,去离子水清洗。

20、(2)阳极氧化、扩孔获得微米孔道阵列: 阳极氧化使用的电解液由2-3wt.%h3po4、1-1.5wt.%草酸、1-2wt.%草酸铝和10-14ml/l乙二醇水溶液构成,阳极氧化参数:电压180-200v,时间20-40min,温度1-5℃。

21、扩孔使用的磷酸:4-6wt.%,温度10-15℃,时间为60-70min。

22、(3)去离子水清洗和冷冻: 去离子水清洗为3-5℃冷水冲洗,冲洗时间为10-15min,冲洗后,铝合金表面有一层水膜即可,而后于-10~-5℃冰箱内冷冻1-2h;

23、(4)真空冷冻干燥,冷冻干燥机中,干燥5-6h;

24、(5)配置水性涂料,并喷涂于经过真空冷冻干燥的金属基材表面:

25、包括以下质量份的组分:

26、水性环氧丙烯酸酯树脂10-30份,

27、水性聚氨酯丙烯酸酯树脂20-35份,

28、二缩丙二醇二丙烯酸酯10-15份,

29、三羧甲基丙烷三丙烯酸酯15-20份,

30、颜料5-30份,

31、2-6份光引发剂,

32、1-5份分散剂,

33、1-2份润湿剂,

34、1-2份消泡剂,

35、10-30份溶剂,

36、所述光引发剂为光引发剂tpo或光引发剂1173中的至少一种。

37、所述颜料为酞菁蓝、氧化铁红、酞菁绿或炭黑。

38、所述溶剂为水与乙醇按质量比2:1的混合溶剂。

39、所述消泡剂为有机硅类消泡剂,所述润湿剂为有机硅类润湿剂或表面活性剂,所述分散剂为byk190、byk193、byk198中的至少一种。

40、(6)负压烘干(先抽后加热)压烘干过程为:抽负压至-0.09~-0.05mpa,保持1-2min,而后10℃/min升至50℃保温1-2min。

41、(7)uv光固化:uv光固化所用能量为600-700mj/cm2,时间为10-15min。

42、所述金属选自铝合金、钛合金、镁合金或不锈钢中的一种。

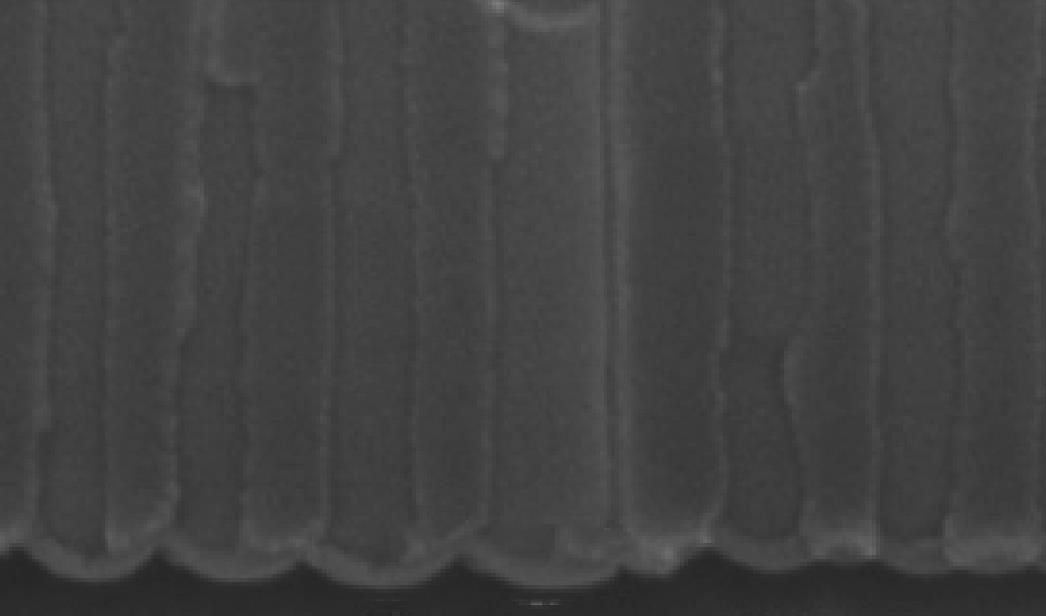

43、本发明阳极氧化使用的电解液为混酸,使用两种或两种以上的酸作为电解液进行阳极氧化,可以有效的综合不同酸阳极氧化的优点,规避一些缺点,从而得到性能较好的阳极氧化膜,采用的电解液由2-3wt.%h3po4、1-1.5wt.%草酸、1-2wt.%草酸铝和10-14ml/l乙二醇水溶液构成,阳极氧化参数:电压180-200v,时间20-40min,温度1-5℃。在配置电解液过程中,由于草酸铝不溶于醇和水,配置时,应当先让草酸铝溶于磷酸后,加水稀释;上述阳极氧化过程中使用的电压为180-200v,电压较高,会发生明显的烧蚀现象,在电解液中加入草酸铝可以有效的防止击穿和烧蚀现象,为了进一步避免上述现象,阳极氧化尽量在低温进行,温度范围1-5℃,为保证孔排列的有序性,反应需在低温下进行,在低温-高电压条件下,氧化铝的溶解速度变大,化学平衡向着溶解方向进行,因此所得的氧化铝膜孔径变大。此外,混酸中的磷酸和草酸的浓度较小,利于形成较为大孔的孔道,乙二醇能够促使阳极氧化平稳进行,获得的阵列较为规整,阳极氧化后,获得的孔径依然较小,需要进行扩孔处理,用以提高水性涂料进入孔道的涂覆量,使用磷酸扩孔后,孔径为0.7-0.9μm,继续扩孔,孔间距变小,不利于孔道的稳定性,如附图1和附图2所示。

44、如上述,孔道扩孔后,氧化膜中的多孔层的结构稳定性会有所下降,但是孔道内部残留有大量的扩孔腐蚀液,仅仅使用浸泡清洗无法有效除去纳米孔中的酸液,直接烘干会直接影响孔道的结构,因此需要有效的清除纳米孔中的酸液,并有效的保持孔道结构,使用真空冷冻干燥最为优选。

45、清除孔道内液体后,进行有机涂料的填充封孔,一般涂料为自交联固化或者双组份固化剂固化,如自交联固化,时间无法确定,可能发生涂料还没完全进入孔道就发生部分固化,如烘干过程即发生固化,阻塞孔道口,而双组份固化剂,在存在固化剂分散问题,依旧不利于控制固化时机,因此为了涂料完全进入孔洞再进行固化,选用uv固化涂料。

46、本发明uv固化涂料包括以下质量份的组分:

47、水性环氧丙烯酸酯树脂10-30份,

48、水性聚氨酯丙烯酸酯树脂20-35份,

49、二缩丙二醇二丙烯酸酯10-15份,

50、三羧甲基丙烷三丙烯酸酯15-20份,

51、颜料5-30份,

52、2-6份光引发剂,

53、1-5份分散剂,

54、1-2份润湿剂,

55、1-2份消泡剂,

56、20-40份溶剂。

57、所述光引发剂为光引发剂tpo或光引发剂1173中的至少一种。

58、所述颜料为酞菁蓝、氧化铁红、酞菁绿或炭黑。

59、所述溶剂为水与乙醇按质量比2:1的混合溶剂。

60、所述消泡剂为有机硅类消泡剂,所述润湿剂为有机硅类润湿剂或表面活性剂,所述分散剂为byk190、byk193、byk198中的至少一种。

61、负压烘干:如前述,如无法有效的控制喷涂工艺,则会在涂层表面形成气泡,气泡的存在直接影响涂料进入孔道的填充量,为了有效的除去气泡,提高涂料在孔道的填充量,则需要进行负压烘干,其中负压的目的有两个,一个是去除涂料中的气泡,二是与烘干一致,为去除涂料中的过量溶剂,最后进行uv烘干,获得复合材料中,涂料完全可以填充到孔道内,如附图3,附图4,其中的涂料在孔道内不存在质壁分离或者气泡。

62、作为示例,本发明采用如下脱漆剂,脱漆剂组分为26.8wt.%苯甲醇、12.4 wt.%n,n-甲基吡咯烷酮、6.2 wt.%二乙二醇丁醚、22.7 wt.%双氧水、1 wt.%十二烷基苯磺酸钠、1wt.%op-10,1 wt.%甲基纤维素、21.6 wt.%水、6.2 wt.%丙酮、1 wt.%丙酸,脱漆条件为将上述涂料复合物过渡材料直接浸泡于上述实例性的脱漆剂溶液中,上述溶液没有任何封孔效果,剥离后,直接清洗铝合金基材,铝合金基材表面的阳极氧化膜孔道结构完整,孔道无任何坍塌或封孔现象,然后对所述铝合金基材依需进行无机封孔,水合封孔或者再次涂覆其他所需涂料。

63、(1)现有技术中,对于阳极氧化铝合金的使用方向不明,不同客户对于不同应用,有不同的涂覆需求,因此需要一种半成品铝合金复合材料,本发明提供的铝合金复合材料表面涂层材料能够有效的进入阳极氧化孔道,固化后能够有效的维持孔道结构。

64、(2)本发明提供的涂层易于剥离,可在常规脱漆剂中简易剥离,剥离后可以选择水热封孔、无机盐封孔,或者再次进行涂料聚合物封孔。

65、(3)阳极氧化获得的孔道为纳米微米大孔,孔径为0.7-0.9μm,厚度10-20微米,且通过冷冻干燥,能够有效的保持孔洞结构,便于后续的涂料渗入。

66、(4)涂料涂覆过程使用负压真空促使涂料的进入,并加快溶剂的蒸发,利于涂料完全进入孔道内部。

- 还没有人留言评论。精彩留言会获得点赞!