一种自组装法制备超疏水抗污涂料的方法及用途与流程

一种自组装法制备超疏水抗污涂料的方法及用途

1.技术领域:本发明属于超疏水抗污涂料技术领域,具体涉及一种自组装法制备超疏水抗污涂料的方法及用途。

2.

背景技术:

桥隧设施表面因常年受到风雨侵蚀和各种污染物黏附,严重影响桥隧设施品质,也加速了设施劣化腐蚀,影响桥隧结构安全和使用寿命。随着人们环保意识增强以及人力成本的增加,超疏水抗污涂料在桥隧设施上的应用日益广泛。超疏水材料的关键在于材料表面化学性质以及其粗糙度,当固体表面的表面能较低且表面粗糙时,往往表现出憎水性。要想获得超疏水表面,有两种方法:一是在本身具有低表面能的物质表面构建超疏水所需的微纳米粗糙结构;二是在微纳米粗糙结构表面枝接低表面能物质或基团,使粒子因其表面接枝有机长链而表现为疏水性。但在实际使用时仍存在两方面问题:(1)制备方法复杂,往往需要特殊设备,过程繁琐,对基材有选择性,不适合于大面积制备超疏水涂层;(2)涂层的超疏水持久性差、实际服役时间过短,且单组分的无机/有机涂料与基体的结合性、透气性有待提升。

3.

技术实现要素:

本发明的目的在于提供一种自组装法制备超疏水抗污涂料的方法,本发明选择机械强度高的sio2纳米线取代常见的sio2微球,并在其表面包裹tio2,在无机-有机杂化基础上采用溶剂诱导自组装沉淀法的制备方式来形成阵列状sio2纳米线@tio2超疏水涂层

,

,增强超疏水性、耐磨耐候性能,并赋予其在光照作用下将表面有机污染物降解,经过天然雨水或者普通自来水淋洗,表面沾染的灰尘可以被水带走实现自清洁的功能。

4.为解决上述问题,本发明的技术方案是:一种自组装法制备超疏水抗污涂料的方法,包括如下步骤:步骤一、包裹tio2壳层结构:将sio2纳米线粉末超声分散于有机溶液中,记为a液;将钛酸丁酯溶于有机溶液中,记为b液;在搅拌条件下,将b液滴加a液中,搅拌反应得到sio2纳米线@tio2的分散液;步骤二、制备sio2纳米线@tio2超疏水颗粒:将sio2纳米线@tio2的分散液加热至40~60 ℃,加入交联剂,磁力搅拌10-40 min,超声分散,抽滤,干燥,制得sio2纳米线@tio2超疏水颗粒;步骤三、刷涂底漆,并在其上喷涂二氯乙烷溶液;步骤四、自组装法制备疏水涂层:通过自组装沉淀法,用标准分样筛将sio2纳米线@tio2超疏水颗粒均匀的筛落在涂有二氯乙烷溶液的底漆上,二氯乙烷缓慢挥发诱导sio2纳米线@tio2超疏水颗粒在固-液-气三相接触线附近沉积到底漆表面形成规整的条纹。固化完成后,将未与底漆结合的粒子去除,以此制备得到sio2纳米线@tio2阵列状超疏水涂层。

5.进一步的改进,所述sio2纳米线的直径为20~100 nm,长度>10 μm。

6.进一步的改进,步骤一中,sio2纳米线与钛酸丁酯的质量体积比为2~8g:0.5~4 ml;所述有机溶液为乙醇和乙腈的混合液,乙醇和乙腈的体积比为2:1。

7.进一步的改进,步骤一中,将b液缓缓注入a液后,在20~50 ℃下搅拌反应2-30 h。

8.进一步的改进,步骤一中,b液缓缓注入a液的滴速控制在30-60滴/min,每滴加5 ml间隔5-10 min,期间保持搅拌。

9.进一步的改进,步骤二中,所述交联剂包括硅酸四乙酯及全氟癸基三甲氧基硅烷,硅酸四乙酯及全氟癸基三甲氧基硅烷的质量比例为5~8:1;交联剂与sio2纳米线@tio2的分散液的质量体积比为1g:4ml。

10.进一步的改进,步骤三中,底漆的制作方法为:称取预设质量的水性环氧腻子a、乙酸丁酯b和水性环氧固化剂乳液c,磁力搅拌,抽真空2~3 min去除气泡,再将其均匀涂布于环氧树脂板上作为底漆;其中,水性环氧腻子a、乙酸丁酯b和水性环氧固化剂乳液c的体积比例为1:0.2~0.6:1,且磁力搅拌5~30 min。

11.进一步的改进,步骤四中,固化时间为24~72 h;标准分样筛的孔径为100目。

12.一种上述自组装法制备超疏水抗污涂料的方法制备得到的超疏水抗污涂料。

13.一种上述自组装法制备超疏水抗污涂料的方法制备得到的超疏水抗污涂料用作隧道设施表面作为保护涂料本发明的优点:(1)本发明所述的超疏水抗污涂料,具有超疏水抗污、耐磨耐候性能,并能够降解表面有机污染物,经过天然雨水或者普通自来水淋洗实现自清洁的功能;(2)本发明中,选择机械强度高的sio2纳米线取代常见的sio2微球,不仅能增强涂料的抗压强度,还能增强其粘结强度;(3)本发明中,通过sio2纳米线外包裹tio2,对其进行表面改性,使其具备超疏水性能的同时,赋予其抗紫外老化、耐酸碱性等,最终使涂料具有优异的耐久性。

14.(4)通过在底漆上喷涂二氯乙烷溶液,其易挥发,诱导自组装沉淀,制备规整排列的sio2纳米线@tio2超疏水涂层,涂层更加牢固,疏水性能更好。

具体实施方式

15.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

16.本发明所述的自组装法制备超疏水抗污涂料的方法及工艺,包括以下步骤:(1)包裹tio2壳层结构:将sio2纳米线粉末超声分散于乙醇和乙腈的混合液中,记为a液;将钛酸丁酯溶于乙醇和乙腈的混合液中,记为b液;在搅拌条件下,将b液缓缓注入a液中,搅拌反应得到sio2纳米线@tio2的分散液;(2)制备sio2纳米线@tio2超疏水颗粒:将sio2纳米线@tio2的分散液加热至40~60℃,加入交联剂硅酸四乙酯及全氟癸基三甲氧基硅烷,磁力搅拌10-40 min,超声分散,抽滤,干燥,制得sio2纳米线@tio2超疏水颗粒;(3)刷涂底漆:称取一定质量的水性环氧腻子a、乙酸丁酯b和水性环氧固化剂乳液c,磁力搅拌,抽真空2~3 min去除气泡,再将其均匀涂布于环氧树脂板上作为底漆,待干燥后,在底漆上喷涂二氯乙烷溶液;(4)自组装法制备疏水涂层:通过自组装沉淀法,用100目标准分样筛将sio2纳米线@tio2超疏水颗粒均匀的筛落在涂有二氯乙烷溶液的漆上,二氯乙烷缓慢挥发诱导sio2纳

h,得到sio2纳米线@tio2的分散液;(2)制备sio2纳米线@tio2超疏水颗粒:将sio2纳米线@tio2的分散液加热至60 ℃,加入200g交联剂硅酸四乙酯及全氟癸基三甲氧基硅烷,二者比例为8:1磁力搅拌10 min,超声分散,抽滤,干燥,制得sio2纳米线@tio2超疏水颗粒;(3)刷涂底漆:称取一定质量的水性环氧腻子a、乙酸丁酯b和水性环氧固化剂乳液c,保证a:b:c的质量比为1:0.6:1,磁力搅拌30 min后,抽真空2~3 min去除气泡,再将其均匀涂布于环氧树脂板上作为底漆,待干燥后,在底漆上喷涂二氯乙烷溶液;(4)自组装法制备疏水涂层:通过自组装沉淀法,用100目标准分样筛将sio2纳米线@tio2超疏水颗粒均匀的筛落在涂有二氯乙烷溶液的底漆上,二氯乙烷缓慢挥发诱导sio2纳米线@tio2超疏水颗粒在固-液-气三相接触线附近沉积到底漆表面形成规整的条纹。固化72 h后,将未与底漆结合的粒子去除,以此制备得到sio2纳米线@tio2超疏水涂层。

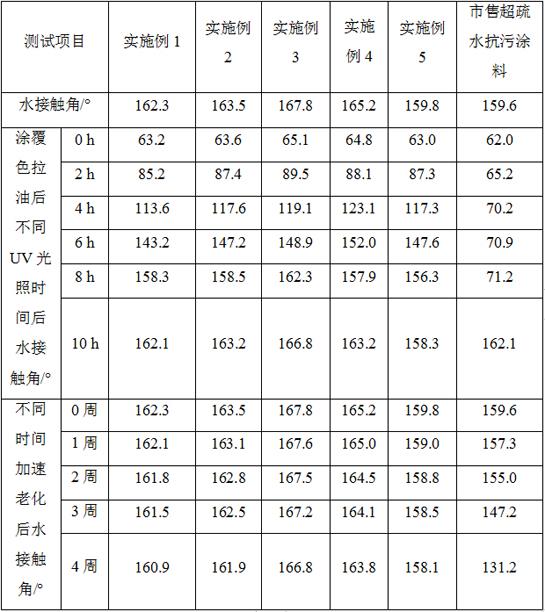

23.性能检测(1)超疏水性:接触角用德国 dataphysics oca35(带控温附件精确控温范围是-30 ℃至 160 ℃)测量,水滴量为 4

ꢀµ

l,静态接触角是测量 5 个接触角的平均值。

24.(2)耐候性:美国q-panel公司的quv/se 人工加速老化仪:测试条件:波长340 nm,辐射功率0.68 w/m2,循环程序:紫外辐照8 h,50℃,冷凝4 h, 40℃,老化时间1440 h;通过测定涂层的接触角的变化反映涂层的耐候性能。

25.(3)自清洁性:以汽油为污染源。通过在超疏水涂层表面涂覆一层色拉油,然后将涂层置于紫外灯下(365 nm, 20 mw/cm2),通过测定涂层表面接触角的变化表征涂层的自清洁性能。

26.对实施例1-5以及市售超疏水抗污涂料进行性能检测,检测其超疏水性、耐候性及自清洁性,检测结果见表1。

27.表1 性能检测结果

以上所述仅为本发明的较佳方案而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1