一种钢管生产表面涂层及涂层工艺的制作方法

本发明属于钢管涂层,具体涉及一种钢管生产表面涂层及涂层工艺。

背景技术:

1、钢管在炼钢厂经冶炼、加热、穿孔、连轧、定径、热处理、探伤检测后即可下线,但是不经任何处理的话钢管的耐腐蚀性相对较差,储运及使用过程中寿命较短,经济性差。因此,在厂内对制得的钢管进行防腐处理是十分必要的工序。通常,对钢管的防腐处理有表面镀合金(如含锌钝化液)、表面磷化、表面涂层等处理;其中,表面涂层工序相对简单、经济价值高,在实际生产中应用的较为广泛。

2、现有的钢管生产表面涂层及涂层工艺还存在一些问题:直接在钢管外表面涂设防护层,容易存在附着性差的问题,容易出现脱落的情况,连接强度较弱,另外为了增加钢管表面的耐磨和耐腐蚀性,增加使用寿命,为此我们提出一种钢管生产表面涂层及涂层工艺。

技术实现思路

1、本发明的目的在于提供一种钢管生产表面涂层及涂层工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种钢管生产表面涂层,包括镀铝层和防护层,所述镀铝层包覆设置在钢管的内外表面,所述防护层包覆设置在所述镀铝层的外表面,所述防护层包括以下重量份计的原料组成:水性丙烯酸32-38份、纳米浆液22-28份、碳纳米管9-11份、聚乙烯醇4.4-5.5份、苯甲酸钠1.0-1.5份、消泡剂1-2份、光引发剂2.5-3.5份、三甲氧基甲硅烷2.5-3.5份、填充剂7-8份、分散剂3.2-3.8份;

3、所述聚乙烯醇由醋酸乙烯单体、溶剂和引发剂经聚合反应,再将聚合反应得到的聚醋酸乙烯酯进行醇解制备而得。

4、优选的,所述防护层包括以下重量份计的原料组成:水性丙烯酸34份、纳米浆液24份、碳纳米管10份、聚乙烯醇4.8份、苯甲酸钠1.2份、消泡剂1.5份、光引发剂2.8份、三甲氧基甲硅烷2.8份、填充剂7.5份、分散剂3.6份。

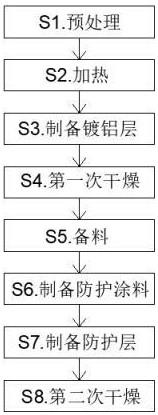

5、本发明还提供了一种钢管生产表面涂层的涂层工艺,包括以下步骤:

6、s1.预处理:对钢管的内外表面进行除尘除锈处理;

7、s2.加热:对钢管进行加热,直到将钢管加热至510-540℃;

8、s3.制备镀铝层:将钢管送入670-690℃的铝液中,使铝液完全没过钢管,将钢管从铝液中取出,使得在钢管内外表面形成镀铝层;

9、s4.第一次干燥:将形成镀铝层的钢管使用流动水冲洗,吹干;

10、s5.备料:按以下重量份计取原料:水性丙烯酸32-38份、纳米浆液22-28份、碳纳米管9-11份、聚乙烯醇4.4-5.5份、苯甲酸钠1.0-1.5份、消泡剂1-2份、光引发剂2.5-3.5份、三甲氧基甲硅烷2.5-3.5份、填充剂7-8份、分散剂3.2-3.8份;

11、s6.制备防护涂料:将s5中的水性丙烯酸、纳米浆液、碳纳米管、聚乙烯醇、苯甲酸钠原料、三甲氧基甲硅烷加入反应釜中,混合搅拌均匀,然后再加入消泡剂、光引发剂、填充剂和分散剂,再次搅拌均匀,即得防护涂料;

12、s7.制备防护层:将s4处理后的钢管送入所述防护涂料中,使所述防护涂料完全没过钢管,将钢管从所述防护涂料中取出,使得在钢管内外表面形成防护层;

13、s8.第二次干燥:将形成防护层的钢管在60-80℃的条件下,烘干1-3h,得成品钢管。

14、优选的,所述s5中的备料按以下重量份计取原料:水性丙烯酸34份、纳米浆液24份、碳纳米管10份、聚乙烯醇4.8份、苯甲酸钠1.2份、消泡剂1.5份、光引发剂2.8份、三甲氧基甲硅烷2.8份、填充剂7.5份、分散剂3.6份。

15、优选的,所述纳米浆液的制备方法为:在反应釜中按重量份比1:1加入纳米二氧化硅和轻质碳酸钙混合,添加1倍体积的正丁醇,然后边搅拌边加入纳米氧化钛,搅拌20-40分钟,搅拌均匀即得纳米浆液。

16、优选的,所述苯甲酸钠的制备方法包括以下步骤:

17、s501.在化学反应釜中加入定量的苯甲酸,边搅拌边加入氢氧化钠水溶液,并随时监控釜中液体的ph值;

18、s502.当ph值达到7.8-7.9时停止加入氢氧化钠水溶液,继续搅拌反应0.8-1.0小时,得到苯甲酸钠的固液混合物;

19、s503.加入釜内液体重量3.2-4.6%的活性炭脱色,在搅拌反应0.5-0.6小时后停止搅拌;

20、s504.将化学反应釜中的所有物料送入过滤机进行固液分离,液体排出待用,固体即为苯甲酸钠,将其送入干燥机,在52-54℃的温度下干燥0.8-1.0小时后送入粉碎机粉碎为粉末后得到成品。

21、优选的,所述聚乙烯醇由醋酸乙烯单体、溶剂和引发剂经聚合反应,再将聚合反应得到的聚醋酸乙烯酯进行醇解制备而得,所述溶剂由烃类或单酯类物质与甲醇按照7-9:1-3的质量比组成,所述聚合反应的温度为60-65℃,时间为4-6h。

22、优选的,所述填充剂是滑石粉、石英粉按照重量比3:5组成的混合物。

23、优选的,所述光引发剂是2-氨基-2-甲基-1-丙醇和1-羟基-环已基-苯基甲酮按照重量比2:5组成的混合物。

24、优选的,所述消泡剂为异丁基三乙氧基硅烷和三羟甲基丙烷三丙烯酸酯按照重量比2:5组成的混合物溶剂于正丁醇中形成的混合物,所述分散剂是聚丙烯酸钠和聚二甲基二烯丙基氯化铵按照重量比2:3组成的混合物。

25、与现有技术相比,本发明的有益效果是:

26、(1)本发明通过在钢管表面涂设镀铝层,使得钢管具有更好的强度,且镀铝层能够增加了各层之间的连接强度,另外通过涂设的防护层,使得钢管具有良好的耐腐蚀性和耐磨性。

27、(2)本发明工艺中使用的聚乙烯醇,通过聚合过程制得,不易爆聚,且不会造成颗粒内包裹醋酸乙烯单体难以除去的问题,从而增加使用效果。

技术特征:

1.一种钢管生产表面涂层,其特征在于:包括镀铝层和防护层,所述镀铝层包覆设置在钢管的内外表面,所述防护层包覆设置在所述镀铝层的外表面,所述防护层包括以下重量份计的原料组成:水性丙烯酸32-38份、纳米浆液22-28份、碳纳米管9-11份、聚乙烯醇4.4-5.5份、苯甲酸钠1.0-1.5份、消泡剂1-2份、光引发剂2.5-3.5份、三甲氧基甲硅烷2.5-3.5份、填充剂7-8份、分散剂3.2-3.8份;

2.根据权利要求1所述的一种钢管生产表面涂层,其特征在于:所述防护层包括以下重量份计的原料组成:水性丙烯酸34份、纳米浆液24份、碳纳米管10份、聚乙烯醇4.8份、苯甲酸钠1.2份、消泡剂1.5份、光引发剂2.8份、三甲氧基甲硅烷2.8份、填充剂7.5份、分散剂3.6份。

3.一种钢管生产表面涂层的涂层工艺,其特征在于:包括以下步骤:

4.根据权利要求3所述的一种钢管生产表面涂层的涂层工艺,其特征在于:所述s5中的备料按以下重量份计取原料:水性丙烯酸34份、纳米浆液24份、碳纳米管10份、聚乙烯醇4.8份、苯甲酸钠1.2份、消泡剂1.5份、光引发剂2.8份、三甲氧基甲硅烷2.8份、填充剂7.5份、分散剂3.6份。

5.根据权利要求4所述的一种钢管生产表面涂层的涂层工艺,其特征在于:所述纳米浆液的制备方法为:在反应釜中按重量份比1:1加入纳米二氧化硅和轻质碳酸钙混合,添加1倍体积的正丁醇,然后边搅拌边加入纳米氧化钛,搅拌20-40分钟,搅拌均匀即得纳米浆液。

6.根据权利要求4所述的一种钢管生产表面涂层的涂层工艺,其特征在于:所述苯甲酸钠的制备方法包括以下步骤:

7.根据权利要求3所述的一种钢管生产表面涂层的涂层工艺,其特征在于:所述聚乙烯醇由醋酸乙烯单体、溶剂和引发剂经聚合反应,再将聚合反应得到的聚醋酸乙烯酯进行醇解制备而得,所述溶剂由烃类或单酯类物质与甲醇按照7-9:1-3的质量比组成,所述聚合反应的温度为60-65℃,时间为4-6h。

8.根据权利要求4所述的一种钢管生产表面涂层的涂层工艺,其特征在于:所述填充剂是滑石粉、石英粉按照重量比3:5组成的混合物。

9.根据权利要求4所述的一种钢管生产表面涂层的涂层工艺,其特征在于:所述光引发剂是2-氨基-2-甲基-1-丙醇和1-羟基-环已基-苯基甲酮按照重量比2:5组成的混合物。

10.根据权利要求4所述的一种钢管生产表面涂层的涂层工艺,其特征在于:所述消泡剂为异丁基三乙氧基硅烷和三羟甲基丙烷三丙烯酸酯按照重量比2:5组成的混合物溶剂于正丁醇中形成的混合物,所述分散剂是聚丙烯酸钠和聚二甲基二烯丙基氯化铵按照重量比2:3组成的混合物。

技术总结

本发明公开了一种钢管生产表面涂层,包括镀铝层和防护层,所述镀铝层包覆设置在钢管的内外表面,所述防护层包覆设置在所述镀铝层的外表面,所述防护层包括以下重量份计的原料组成:水性丙烯酸32‑38份、纳米浆液22‑28份、碳纳米管9‑11份、聚乙烯醇4.4‑5.5份、苯甲酸钠1.0‑1.5份、消泡剂1‑2份、光引发剂2.5‑3.5份、三甲氧基甲硅烷2.5‑3.5份;所述聚乙烯醇由醋酸乙烯单体、溶剂和引发剂经聚合反应,再将聚合反应得到的聚醋酸乙烯酯进行醇解制备而得。本发明还公开了一种钢管生产表面涂层的涂层工艺。本发明通过在钢管表面涂设镀铝层,使得钢管具有更好的强度,且镀铝层能够增加了各层之间的连接强度,另外通过涂设的防护层,使得钢管具有良好的耐腐蚀性和耐磨性。

技术研发人员:何建忠

受保护的技术使用者:上海天阳钢管有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!