双面粘合片的制造方法和双面粘合片与流程

本发明涉及双面粘合片的制造方法和双面粘合片。

背景技术:

1、双面粘合片例如具有基材膜、在该基材膜的一个面上的第一粘合剂层和另一面上的第二粘合剂层。双面粘合片例如在显示面板等器件中用作接合用材料。以往,这样的双面粘合片例如以如下方式制造。

2、首先,在第一剥离衬垫上形成第一粘合剂层,在第二剥离衬垫上形成第二粘合剂层。在剥离衬垫上形成粘合剂层时,首先,利用涂布机在剥离衬垫上涂布粘合剂组合物而形成涂膜(涂布工序)。剥离衬垫为对表面进行了剥离处理的塑料膜。例如,通过将基础聚合物、其它成分和有机溶剂混合来制备粘合剂组合物。在涂布工序中,剥离衬垫被涂布机中的模具和刮刀等金属构件擦过。因此,剥离衬垫需要具有不会因其擦过而破裂、翘曲和产生褶皱的厚度。利用涂布机涂布粘合剂组合物的基材(剥离衬垫、后述的基材膜)例如需要35μm以上的厚度。在涂布工序后,剥离衬垫上的涂膜通过加热干燥而形成粘合剂层。

3、接着,将第一剥离衬垫上的第一粘合剂层贴合在基材膜的一个面上(第一转印工序)。接着,将第二剥离衬垫上的第二粘合剂层贴合在基材膜的另一面上(第二转印工序)。由此得到了双面粘合片。

4、在以上述方式制造的双面粘合片中,各粘合剂层被剥离衬垫覆盖。剥离衬垫在双面粘合片的使用时被除去。除去的剥离衬垫被废弃。

5、关于这种双面粘合片的相关技术,例如在下面的专利文献1中有所描述。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开2021-175796号公报

技术实现思路

1、发明所要解决的问题

2、在双面粘合片的制作中,从减少废塑料量的观点考虑,可以考虑在基材膜上直接形成粘合剂层(第一方法)来代替在剥离衬垫上形成粘合剂层和将该粘合剂层转印到基材膜上。例如,如下所述。

3、首先,利用涂布机将粘合剂组合物涂布在基材膜的一个面上而形成涂膜(第一涂布工序)。接着,通过加热将基材膜上的涂膜干燥而形成第一粘合剂层。接着,在基材膜上的粘合剂层上贴合第一剥离衬垫。接着,利用涂布机将粘合剂组合物涂布在基材膜的另一面上而形成涂膜(第二涂布工序)。接着,通过加热将基材膜上的涂膜干燥而形成第二粘合剂层。接着,将第二剥离衬垫贴合在基材膜上的第二粘合剂层上。作为第一剥离衬垫和第二剥离衬垫,通过使用比上述以往的制造方法中的上述剥离衬垫薄的剥离衬垫,能够减少由双面粘合片的制造和使用引起的废塑料量。减少废塑料量有助于减轻环境负荷。

4、另一方面,要求双面粘合片具有与用途相应的薄度。例如,对于显示面板用途的双面粘合片,强烈要求薄型化。为了既保持粘合剂层的厚度以确保良好的粘合特性,又能使双面粘合片薄型化,需要使用薄的基材膜。但是,在上述第一方法中,为了使基材膜在第一涂布工序中不产生破裂、翘曲和褶皱,要求基材膜具有例如35μm以上的厚度。因此,第一方法不适合于双面粘合片的薄型化。因此,考虑如下的制造方法(第二方法)。

5、首先,利用涂布机在第一剥离衬垫上涂布粘合剂组合物(包含基础聚合物和有机溶剂)而形成涂膜(第一涂布工序)。接着,通过加热将第一剥离衬垫上的涂膜干燥而形成第一粘合剂层(第一干燥工序)。接着,将第一剥离衬垫上的第一粘合剂层贴合在基材膜的一个面上。接着,利用涂布机将粘合剂组合物涂布在基材膜的另一面上而形成涂膜(第二涂布工序)。接着,通过加热将基材膜上的涂膜干燥而形成第二粘合剂层(第二干燥工序)。接着,在基材膜上的第二粘合剂层上贴合第二剥离衬垫。

6、在这样的第二方法中,第二涂布工序的基材膜通过配置在该膜的一个面上的第一剥离衬垫和粘合剂层而实质上得到加强。因此,作为基材膜,可以使用厚度例如小于35μm的薄塑料膜。因此,第二方法比上述第一方法更适合于双面粘合片的薄型化。此外,在第二方法中,通过使用比上述以往的制造方法中的上述剥离衬垫薄的剥离衬垫作为第二剥离衬垫,能够减少由双面粘合片的制造和使用引起的废塑料量。但是,根据第二方法,在第一粘合剂层中产生缺陷。具体如下。

7、由于第一粘合剂层由含有有机溶剂的粘合剂组合物形成,因此在第一干燥工序后,在第一粘合剂层中残留微量的有机溶剂。在第二干燥工序中,这样的第一粘合剂层在被基材膜和第一剥离衬垫覆盖的状态下被加热。由此,在第一粘合剂层中,因残留有机溶剂的气化而产生缺陷。具体而言,第一粘合剂层内的残留有机溶剂通过第二干燥工序中的加热而急剧气化,在粘合剂层与剥离衬垫之间形成局部气泡。因气泡而在粘合剂层表面形成凹陷(气泡痕迹)。这些气泡和气泡痕迹对于双面粘合片而言为缺陷,成为双面粘合片的外观不良、厚度不良的原因,是不希望的。

8、本发明提供一种双面粘合片的制造方法和双面粘合片,所述双面粘合片的制造方法适合在减轻环境负荷的同时制造具有良好外观的薄的双面粘合片。

9、用于解决问题的手段

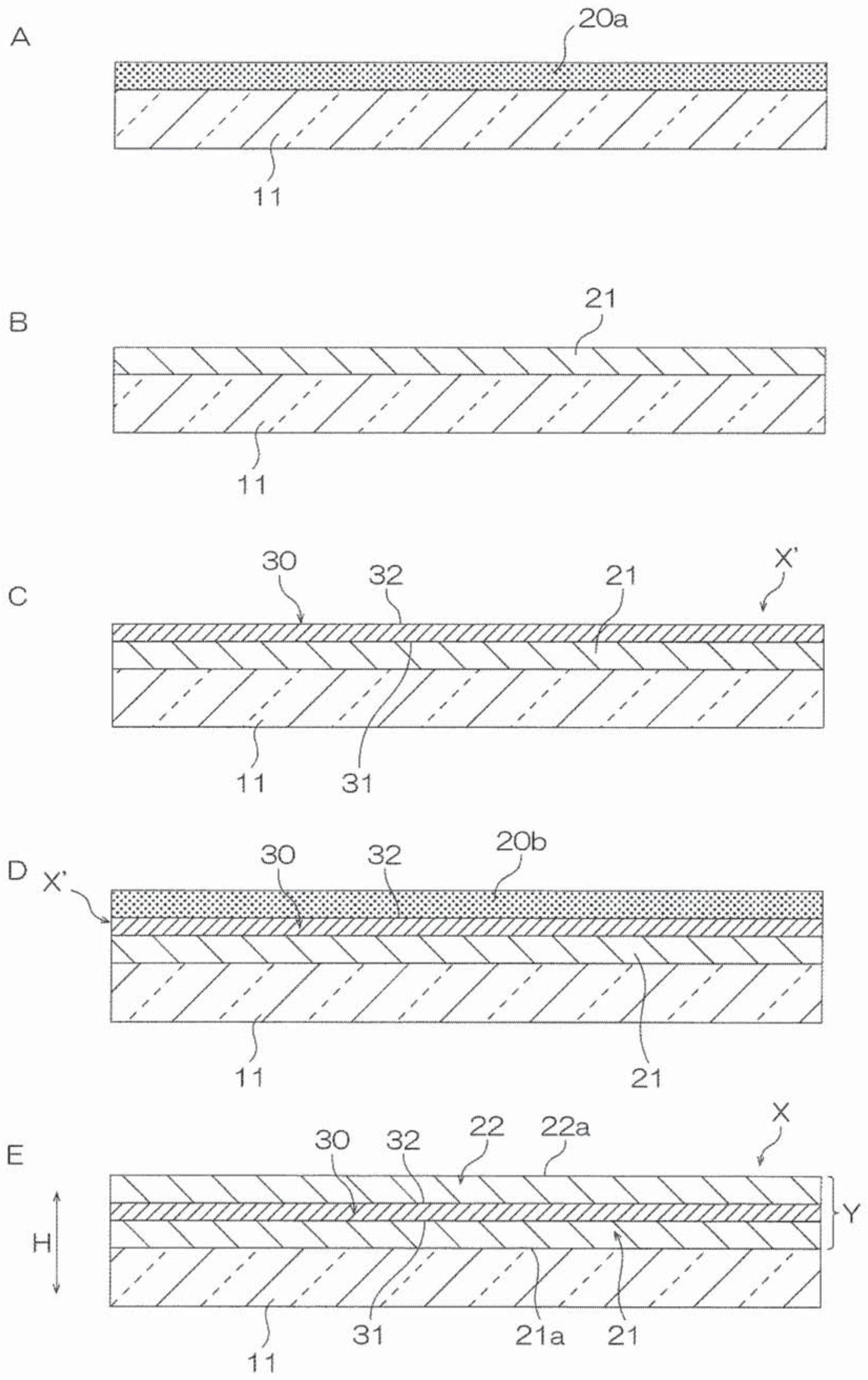

10、本发明[1]包含一种双面粘合片的制造方法,其中,所述双面粘合片的制造方法包含:第一涂布工序,其中,在剥离衬垫上涂布第一水分散型粘合剂组合物而形成第一涂膜;第一干燥工序,其中,通过加热使所述第一涂膜干燥而形成第一粘合剂层;贴合工序,其中,将具有第一面和在与该第一面相反的一侧的第二面的基材膜的所述第一面贴合在所述剥离衬垫上的所述第一粘合剂层的露出面上;第二涂布工序,其中,在所述基材膜的所述第二面上涂布第二水分散型粘合剂组合物而形成第二涂膜;和第二干燥工序,其中,通过加热使所述第二涂膜干燥而形成第二粘合剂层。

11、本发明[2]包含上述[1]所述的双面粘合片的制造方法,其中,所述双面粘合片的制造方法还包含:在所述基材膜上的所述第二粘合剂层的露出面上贴合剥离衬垫的工序。

12、本发明[3]包含一种双面粘合片,其中,所述双面粘合片具备:基材膜,所述基材膜具有第一面和在与该第一面相反的一侧的第二面,并且具有12μm以下的厚度;第一粘合剂层,所述第一粘合剂层配置在所述第一面上,在与所述基材膜相反的一侧具有第一粘合面,并且由第一水分散型粘合剂组合物形成;第二粘合剂层,所述第二粘合剂层配置在所述第二面上,在与所述基材膜相反的一侧具有第二粘合面,并且由第二水分散型粘合剂组合物形成;和剥离衬垫,所述剥离衬垫可剥离地接触所述第一粘合面。

13、本发明[4]包含上述[3]所述的双面粘合片,其中,所述第二粘合剂层由所述第二水分散型粘合剂组合物在所述基材膜上的涂布膜形成。

14、本发明[5]包含上述[3]或[4]所述的双面粘合片,其中,所述剥离衬垫具有35μm以上的厚度。

15、本发明[6]包含上述[3]~[5]中任一项所述的双面粘合片,所述双面粘合片还具备可剥离地接触所述第二粘合面并且具有25μm以下的厚度的剥离衬垫。

16、本发明[7]包含上述[3]~[6]中任一项所述的双面粘合片,其中,所述基材膜具有形成所述第一面和/或所述第二面的锚固层。

17、发明效果

18、在本发明的双面粘合片的制造方法中的第二涂布工序中,基材膜通过配置在该膜的一个面上的剥离衬垫和第一粘合剂层而实质上得到加强。在第二涂布工序中,可以利用涂布机将第二水分散型粘合剂组合物涂布在这样的基材膜的第二面上。因此,本制造方法适合于使用薄的基材膜。

19、另外,根据本制造方法,能够制造不具有覆盖第二粘合剂层的粘合面的剥离衬垫的类型的双面粘合片(带有单面剥离衬垫的双面粘合片)。因此,本制造方法适合于减少由双面粘合片的制造和使用引起的废塑料量来减轻环境负荷。

20、此外,在本制造方法中,作为第一粘合剂层和第二粘合剂层的形成材料,使用第一水分散型粘合剂组合物和第二水分散型粘合剂组合物。因此,本制造方法与使用含有有机溶剂的粘合剂组合物的上述以往的制造方法相比,更适合于减轻环境负荷。

21、此外,在由第一水分散型粘合剂组合物形成的第一粘合剂层内,实质上不残留有机溶剂。因此,本制造方法在第二干燥工序中与第二涂膜一起被加热的第一粘合剂层中,能够避免或抑制由残留有机溶剂的气化引起的缺陷的产生(在由水分散型粘合剂组合物形成的第一粘合剂层中,由于水分比有机溶剂难以引起急剧的气化,因此能够避免或抑制缺陷的产生)。避免或抑制第一粘合剂层内的缺陷适合于在双面粘合片中确保良好的外观。

22、因此,本制造方法适合于在减轻环境负荷的同时制造具有良好外观的薄的双面粘合片。

23、本发明的双面粘合片可以通过这样的制造方法制造。因此,本双面粘合片作为具有良好外观的薄的双面粘合片,适合于在减轻环境负荷的同时进行制造。

- 还没有人留言评论。精彩留言会获得点赞!