一种环保硬化涂料、环保硬化聚烯烃薄膜及其制备方法与流程

本发明涉及涂料领域,特别是涉及一种环保硬化涂料、环保硬化聚烯烃薄膜及其制备方法。

背景技术:

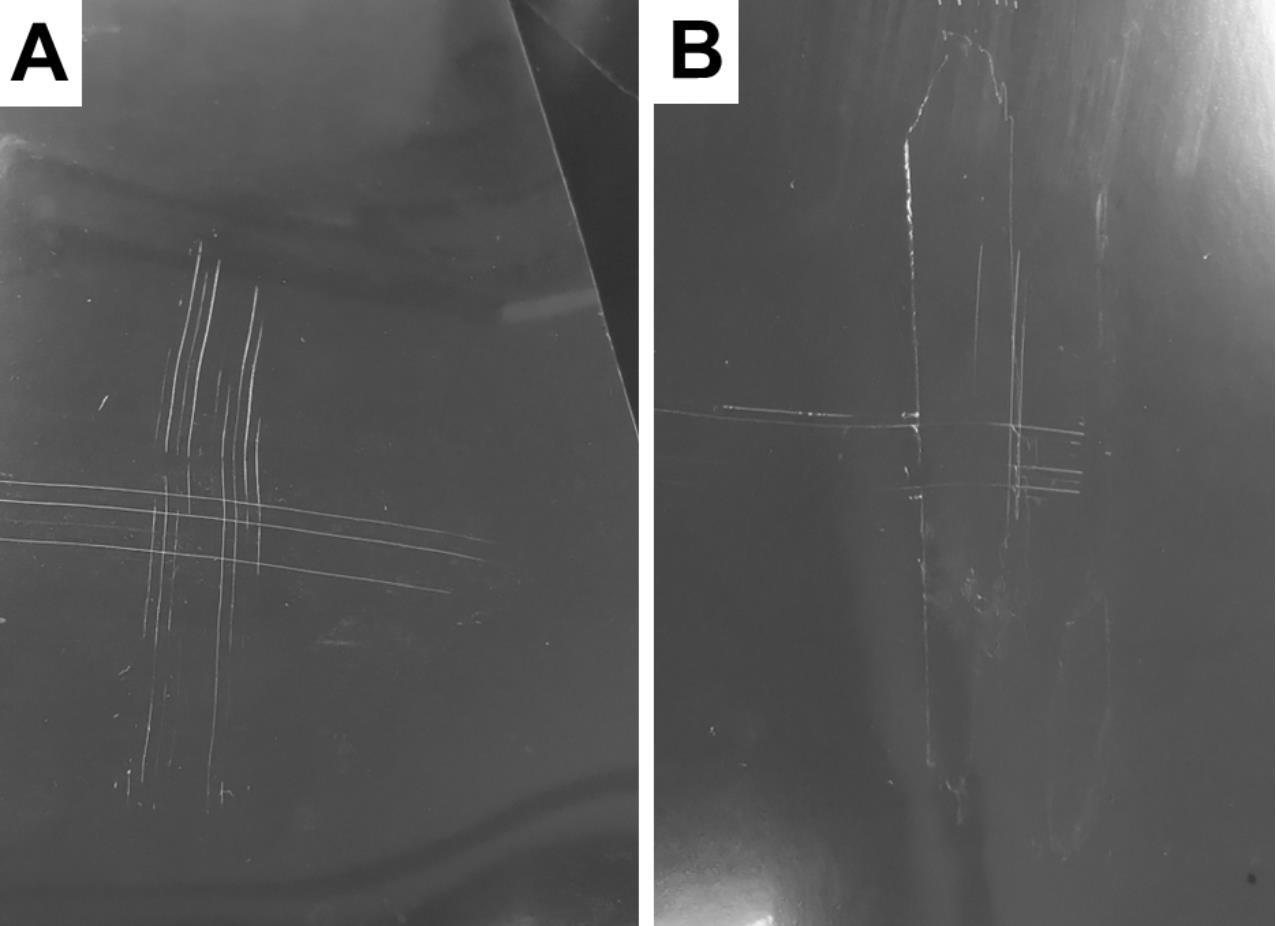

1、目前最广泛应用的塑料包装材料为聚烯烃类薄膜,包括双向拉伸聚丙烯(bopp)薄膜、双向拉伸聚乙烯(bope)薄膜、流延聚丙烯(cpp)薄膜及吹塑聚乙烯(bpe)薄膜等,但聚烯烃类薄膜表面硬度低,在使用中易划伤,影响美观和使用。在表面涂布硬化涂料形成硬化涂层可以提高这些材料表面的硬度,使得这些高分子薄膜的耐划伤功能得到完善,大幅提高应用价值。

2、随着社会对环保的高度重视,人们对涂料性能要求的不断提高,开发高性能水性涂料及其涂布产品已成为趋势。但目前单组分水性涂料普遍存在成膜性不足、形成的涂层抗刮性差等缺陷,无法与溶剂型涂料相比,不能满足高端需求。双组分涂料涂膜交联密度高、具有优异的物理机械性能和耐化学品性能,可达到溶剂型产品性能,目前已用于汽车漆、高级木器漆、工业防腐漆等,但由于聚烯烃类薄膜的非极性、低表面能等特点,水性高分子涂料形成的涂层与塑料薄膜的附着力较差。专利cn104371087a中公开了一种聚氨酯光固化改性水性氯化聚丙烯bopp用涂层聚合物及其制备方法,但由于普通线性聚丙烯/聚乙烯分子链规整度高,易于结晶且熔点较高(tm>120 ℃),实际塑料薄膜涂布生产中(通常温度低于100 ℃)涂层不能熔融形成致密的漆膜,涂层透明性、硬度及防刮性难以满足高端性能需求。

技术实现思路

1、基于此,本发明的目的在于,提供一种环保硬化涂料、环保硬化聚烯烃薄膜及其制备方法,所述环保硬化涂料形成的涂层具有高交联密度、高透明、高硬度的性能,同时能够解决现有的涂层在聚烯烃薄膜基材表面附着力差的问题,满足高端应用的性能需求,且绿色环保。

2、本发明通过以下技术方案实现:

3、一种环保硬化涂料,由a组分和b组分组成;

4、所述a组分各成分按质量百分比计包括如下组分:水性多元醇分散体55-85%;功能化超支化聚乙烯10-35%;ph调节剂0.1-1%;润湿流平剂0.1-0.8%;消泡剂0.1-1%;去离子水1-50%;第一助溶剂1-50%;所述功能化超支化聚乙烯为超支化聚乙烯- g-聚环氧乙烷共聚物;

5、所述b组分各成分按质量百分比计包括如下组分:水分散型异氰酸酯35-90%;去离子水5-50%;第二助溶剂2-20%。

6、本发明所述的环保硬化涂料,为水性双组分体系,在所述a组分和所述b组分混合用于形成涂层时,所述水性多元醇分散体(也称为羟基树脂)、所述超支化聚乙烯- g-聚环氧乙烷共聚物与所述水分散型异氰酸酯通过化学交联,并在所述ph调节剂、所述润湿流平剂、所述消泡剂的作用下,获得高交联密度、高透明、高硬度的环保硬化涂层,能够解决现有的涂层在聚烯烃薄膜基材表面附着力差的问题。本发明所述的环保硬化涂料,以水为分散介质,不含voc,几乎保留了油性涂料的性能,具有高性能和多功能化的特性,能满足高档涂料的要求,是未来涂布产品的发展方向,具有很高的潜在应用。

7、本发明所述的环保硬化涂料,不同于普通高分子合金材料中不同组分的无规混合,在形成涂层的过程中,所述多元醇水分散体在烘干成膜时随着乳液水分的烘干,乳胶粒子不断聚集融合,胶束中的聚合物分子链相互扩散缠结,形成有连续的均相漆膜,最大的保持了原树脂的机械性能;所述超支化聚乙烯- g-聚环氧乙烷共聚物(hbpe- g-peo)整体拓扑结构呈球状,球状结构的单分子hbpe-g-peo胶束在成膜时其分子链难以做扩散运动,仍维持原胶束尺寸,最终在漆膜中呈海岛状分布,通过peo接枝分子链末端羟基官能团与所述水分散型异氰酸酯反应,并与所述水性多元醇分散体形成交联结构,使得形成的环保硬化涂层具有高交联密度、高透明度、高硬度的特点。另外,当所述环保硬化涂料涂布于聚烯烃薄膜基材上时,所述超支化聚乙烯-g-聚环氧乙烷共聚物(hbpe- g-peo)能够有效润湿聚烯烃薄膜基材表面,且超支化聚乙烯-g-聚环氧乙烷共聚物(hbpe- g-peo)为非结晶态,附着在聚烯烃基材上后能够向聚烯烃薄膜基材内部扩散,提升分子间作用力,形成的所述环保硬化涂层的附着力,起到对聚烯烃薄膜基材的锚定作用。本发明的环保硬化涂料,克服了现有的水性涂料使用的普通线性聚丙烯/聚乙烯接枝共聚物中存在的聚丙烯/聚乙烯分子链易结晶,难熔融,分散在水性涂料中影响漆膜透明性及防刮性等问题。

8、进一步地,所述a组分中,所述水性多元醇分散体为聚酯、聚氨酯、聚丙烯酸酯型中的一种或多种;所述水性多元醇分散体的羟基以重量计含量(对固体)为2-4%。所述水性多元醇树脂分为聚酯、聚氨酯、聚丙烯酸酯型中的一种或多种,水性聚酯多元醇分散体、水性聚氨酯多元醇分散体、水性丙烯酸多元醇分散体的分子链刚性大,使得形成的环保硬化涂层的硬度、耐磨性和尺寸稳定性机械力学性能好;且所述水性多元醇分散体的羟值可调,若羟值过低,则交联密度小,一般用于性能要求低的面漆,在涂层烘干后柔软发粘,在涂布机收卷后发生粘连,不能满足高交联密度、高透明、高硬度的性能;若羟值过高,则交联密度大,形成的漆膜致密,但往往导致涂层脆性大,不耐弯折,易导致收卷后涂层皲裂。本发明所用的水性多元醇分散体的羟基以重量计含量(对固体)为2-4%,不仅满足高交联密度、高透明、高硬度的应用性能要求,而且不会产生收卷粘连或者涂层皲裂的问题。通过使用水分散型异氰酸酯固化剂,获得高交联密度,从而达到高防刮的性能。

9、进一步地,所述a组分与所述b组分的质量比为60-80∶20-40。

10、进一步地,所述a组分中,所述超支化聚乙烯- g-聚环氧乙烷共聚物(hbpe- g-peo)的数均分子量在4万到20万之间,支化度为(85-110)/1000c。线型聚乙烯的玻璃化温度是-78 °c,远低于室温,但由于聚乙烯分子链结构的高规整性使其极易结晶,但随着支化度的提高,聚乙烯分子链结构的规整性容易遭到破坏,使得聚乙烯的结晶度降低,聚乙烯分子链段开始易于热运动。选择支化度为(85-110)/1000c的超支化聚乙烯- g-聚环氧乙烷共聚物(hbpe- g-peo),可以使所述超支化聚乙烯- g-聚环氧乙烷共聚物(hbpe- g-peo)处于完全非结晶态,其流动渗透性好,对聚烯烃薄膜基材的附着力强。

11、进一步地,所述超支化聚乙烯-g-聚环氧乙烷共聚物(hbpe-g-peo)中,超支化聚乙烯基的数均分子量在3万-15万之间,聚环氧乙烷基的数均分子量在1万到5万之间。

12、进一步地,所述超支化聚乙烯-g-聚环氧乙烷共聚物(hbpe-g-peo),通过以下步骤制备:在后过渡金属钯-二亚胺催化剂作用下,催化乙烯和硅烷保护羟基的丙烯酸酯单体进行共聚合反应,产物经乙醇沉淀后得到无色透明油状物;然后利用四正丁基氟化铵溶液对所述无色透明油状物进行处理以脱去羟基基团的保护,得到含有多个羟基基团的多羟基超支化聚乙烯;在萘钾作用下,催化所述多羟基超支化聚乙烯与环氧乙烷单体进行开环聚合反应,聚合后加入hcl-甲醇混合试剂终止反应,得到所述超支化聚乙烯-g-聚环氧乙烷共聚物(hbpe-g-peo)。

13、通过本发明的所述方法制备的所述超支化聚乙烯-g-聚环氧乙烷共聚物(hbpe- g-peo)具有高度支化结构(甲基、亚甲基、次甲基等的支链数可达85-110支链/1000个碳原子),含有85以上支链结构的高分子量聚乙烯,整体拓扑结构呈球状,常温为非结晶态,同时接枝聚环氧乙烷使其能分散在水中,并呈现单分子胶束分散状态,应用于所述环保硬化涂料中可以与所述水性多元醇分散体、所述水分散型异氰酸酯起协同作用,形成具有高交联密度、高透明度、高硬度的特点的环保硬化涂层,并能够满足对聚烯烃薄膜基材的附着力要求。本发明采用后过渡金属钯-二亚胺催化共聚合,使本发明所述超支化聚乙烯-g-聚环氧乙烷共聚物的支化度能够控制在(85-110)/1000c,可以在常温下做到处于完全非结晶态,流动性最佳。若采用常规ziegler-natta催化剂,则只能制备没有支化的线型聚乙烯;若采用镍类及茂金属催化剂聚合制备的聚乙烯,其支化度不能达到(85-110)/1000c且不能形成球状拓扑结构。

14、进一步地,所述乙烯和硅烷保护羟基的丙烯酸酯单体进行共聚合反应的过程中,乙烯压力设定为0.1-5 atm。

15、进一步地,催化所述多羟基超支化聚乙烯与环氧乙烷单体进行开环聚合的反应,为在45℃下聚合20h后,再加入hcl-甲醇混合试剂终止反应。

16、进一步地,所述a组分中,所述ph调节剂为氨水、三乙胺、三乙醇胺、n,n-二甲基乙醇胺、amp-95中的一种或多种。

17、进一步地,所述a组分中,所述润湿流平剂为有机硅类流平剂、炔二醇类流平剂中的一种或两种。所述炔二醇类流平剂优选为炔二醇乙氧基化合物。

18、进一步地,所述a组分中,所述消泡剂为有机硅类消泡剂、炔二醇类消泡剂中的一种或两种。优选的,所述炔二醇类消泡剂优选为炔二醇乙氧基化合物。

19、进一步地,所述b组分中,所述水分散型异氰酸酯为基于六亚甲基二异氰酸酯的水分散型多异氰酸酯,异氰酸酯基(nco)以重量计含量为16-20%。所述基于六亚甲基二异氰酸酯的水分散型多异氰酸酯,其不挥发分约为100%。优选的,本发明采用的水分散型异氰酸酯,为科思创的bayhydur系列的水分散型异氰酸酯,其产品中异氰酸酯基(nco)以重量计含量为16-20%。若采用其它型号的水分散型异氰酸酯,一方面是耐水性差,另一方面是难以使用,难以应用于本发明的水性双组分的环保硬化涂料中。

20、进一步地,所述a组分中的第一助溶剂和/或所述b组分中的第二助溶剂为丁二醇、n-甲基吡咯烷酮、n-乙基吡咯烷酮、乙二醇丁醚、二乙二醇丁醚、二丙二醇丁醚、丙二醇丁醚醋酸酯、二乙二醇乙醚、二乙二醇乙醚醋酸酯中的一种或多种。

21、一种环保硬化聚烯烃薄膜,包括聚烯烃薄膜基材和环保硬化涂层,所述环保硬化涂层为上述任一所述的环保硬化涂料涂布于所述聚烯烃薄膜基材上形成。

22、一种如上述任一所述的环保硬化聚烯烃薄膜的制备方法,包括以下步骤:

23、(1)按照质量比依次序配制成a组分和b组分;

24、(2)使用前将a组分与b组分充分混合均匀,得到环保硬化涂料水分散体(即环保硬化涂料);

25、(3)采用辊涂工艺将所述环保硬化涂料水分散体涂布到聚烯烃薄膜基材上,所述聚烯烃薄膜基材为bopp、bope、cpp、bpe膜中的一种;

26、(4)涂布后进行温度为60℃-100℃,时长为40s-5min的预烘表干;

27、(5)预烘表干后进行温度为25℃-100℃,时长为1d-7d的熟化,从而交联得到所述环保硬化聚烯烃薄膜。

28、进一步地,辊涂工艺中所采用的涂布辊为表面镀铬的钢制网纹辊。

29、与现有技术相比,本发明具有以下优点及有益效果:

30、本发明克服了单组分水性涂层材料的交联密度低、硬度及防刮性性能不足以及油性涂层材料与聚烯烃薄膜基材附着力差、不环保的问题,本发明所述的环保硬化涂料形成的环保硬化涂层具有高交联密度、高透明、高硬度的性能,与聚烯烃薄膜基材的附着力强,绿色环保,在聚烯烃薄膜硬化涂层领域具有广阔的应用前景。

31、本发明所述的环保硬化涂料满足普通凹版辊涂、逆向吻涂、喷涂、刮涂等成熟的工业化工艺,使用方法简单易行。

32、本发明所述的环保硬化涂料形成的环保硬化涂层可用于bopp、bope、cpp、bpe多种薄膜基材,在包装行业适用性广。

- 还没有人留言评论。精彩留言会获得点赞!