一种润滑涂料、润滑涂层及其制备方法和应用与流程

本发明涉及润滑涂料领域,具体涉及一种润滑涂料、润滑涂层及其制备方法和应用。

背景技术:

1、我国空间站建造过程中设计采用了大型齿圈与齿轮摩擦副,由于齿圈尺寸较大,难以通过热烘烤在其表面固化制备粘结固体润滑涂层,并且由于该零件处于空间低轨环境中服役,存在原子氧侵蚀,且运转寿命较长,急需一种具有良好耐原子氧性能与耐磨损性能的常温固化润滑涂层。

2、霍丽霞等(表面技术,2014(43),111-115)开展了基底材质对硅酸纳粘结mos2固体润滑涂层摩擦学性能的影响,但这类硅酸纳粘结mos2固体润滑涂层为单组份高温固化型涂层,且所采用的mos2固体润滑剂未经超支化聚硅氧烷表面修饰,难以用于大型齿圈表面。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中二硫化钼基固体润滑涂层耐原子氧性能不足以及大型机械活动件难以热烘烤固化的的缺陷,从而提供一种润滑涂料、润滑涂层及其制备方法和应用。

2、第一方面,本发明提供一种润滑涂料,包括甲组分和乙组分,按重量份数计,

3、所述甲组份包括:超支化聚硅氧烷修饰的二硫化钼50份~150份、三氧化二锑10份~30份、分散剂3份~9份、氟硅酸钠3.8份~11.4份、去离子水223份~668份;

4、所述乙组分包括:硅酸钠100份~300份、去离子水66份~200份。

5、进一步地,所述硅酸钠的模数为3.1~3.4,固体含量为50%。

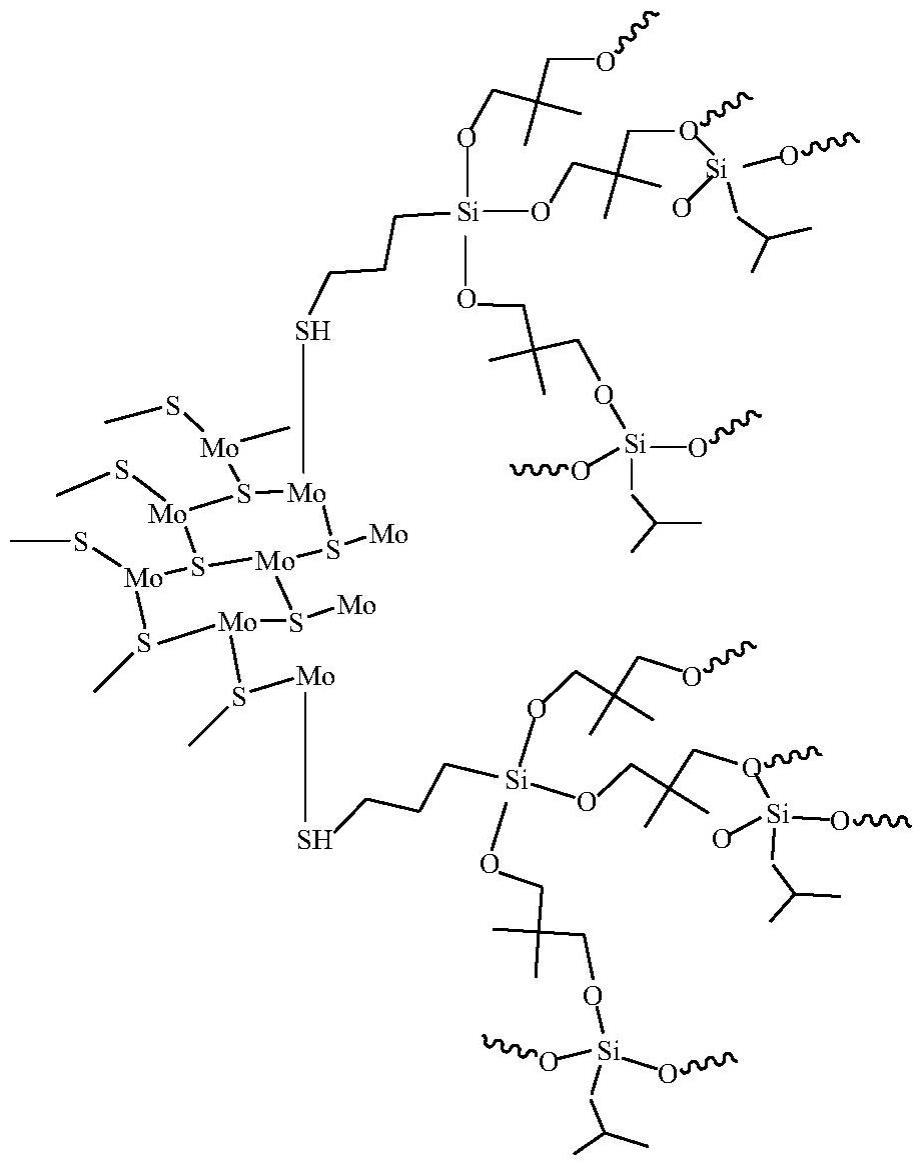

6、进一步地,所述超支化聚硅氧烷修饰的二硫化钼的制备方法如下:

7、1)将硅烷偶联剂kh-580与甲苯混合得到混合溶液,然后向混合溶液中加入二硫化钼粉体,超声分散均匀,加热至甲苯回流,搅拌并保温10h以上,保温结束后降至室温,离心分离,沉淀经甲苯清洗后,得到sh-mos2浓缩浆料;

8、2)将sh-mos2浓缩浆料、异丁基三乙氧基硅烷和新戊二醇混合后加入甲苯和n,n-二甲基甲酰胺的混合溶剂中,搅拌并升高物料温度至100±5℃并保温,蒸馏出液体;在确保馏出温度不超过78℃的条件下,持续升高物料温度至160±5℃,保温5h以上;保温结束后降至室温,离心分离,沉淀物经甲苯洗涤后,自然干燥,得到一种超支化聚硅氧烷修饰二硫化钼粉剂,

9、步骤1)中,以所述混合溶液的总质量为100%,kh-580的质量分数为5%~30%,甲苯的质量分数为70%~95%;以所述kh-580和二硫化钼粉体的总质量为100%计,kh-580的质量分数为5%~20%,二硫化钼粉体的质量分数为80%~95%;所述二硫化钼粉体的纯度≥98%,d50≤1.5μm;

10、步骤2)中,以所述sh-mos2浓缩浆料中干物质sh-mos2、异丁基三乙氧基硅烷和新戊二醇的总质量为100%计,干物质sh-mos2的质量分数为50%~70%,异丁基三乙氧基硅烷的质量分数为20%~30%,新戊二醇的质量分数为10%~20%;所述甲苯和n,n-二甲基甲酰胺的混合溶剂中,甲苯和n,n-二甲基甲酰胺的体积比为1:1。

11、第二方面,本发明提供所述的润滑材料的制备方法,包括以下步骤:

12、按比例将超支化聚硅氧烷修饰的二硫化钼、三氧化二锑、分散剂、氟硅酸钠、去离子水混合,高速分散与氧化锆珠研磨处理,得到甲组分;

13、按比例将硅酸钠和去离子水混合均匀,得到乙组分;

14、将所述甲组分和乙组分混合均匀,得到所述润滑材料。

15、第三方面,本发明提供一种润滑涂层,由所述的润滑材料,或者所述的制备方法得到的润滑材料形成。

16、第四方面,本发明提供所述的润滑涂层的制备方法,包括:将所述润滑涂料喷涂在待处理表面,在室温下放置24h,形成所述润滑涂层。

17、第五方面,本发明提供所述的润滑涂料,或者所述的制备方法得到的润滑涂料,或者所述的润滑涂层,或者所述的制备方法得到的润滑涂层在空间低轨大型机械传动摩擦副润滑处理中的应用。

18、第六方面,本发明提供一种空间低轨大型机械传动摩擦副的润滑处理方法,包括以下步骤:

19、(1)采用氧化铝砂对所述大型机械传动摩擦副的表面进行喷砂处理;

20、(2)采用压缩空气吹扫喷砂处理后的大型机械传动摩擦副的表面;

21、(3)采用空气压力喷涂的方法在吹扫后的大型机械传动摩擦副的表面喷涂权利要求1或2所述的润滑涂料或者权利要求3所述的制备方法得到的润滑涂料。

22、进一步地,步骤(1)中,采用100目氧化铝砂在0.3mpa~0.7mpa压力下进行喷砂处理。

23、进一步地,步骤(2)中,采用0.3mpa~0.5mpa的压缩空气进行吹扫。

24、进一步地,步骤(3)中,在喷涂所述润滑涂料后在室温下放置24h;喷涂润滑涂料形成的润滑涂层的厚度为8~13μm。

25、进一步地,所述空间低轨大型机械传动摩擦副为空间低轨用大型齿圈。

26、进一步地,所述空间低轨大型机械传动摩擦副为不锈钢材质。

27、本发明技术方案,具有如下优点:

28、本发明提供的润滑涂料中,以耐原子氧的硅酸钠为粘结剂、超支化聚硅氧烷修饰的二硫化钼为固体润滑剂、三氧化二锑为改性剂、氟硅酸钠为固化剂,再添加分散剂和去离子水组成。一方面润滑涂料中固体润滑剂与粘结剂相容性良好,制备形成的固体润滑涂层真空摩擦系数低,耐磨性能和承载能力优异,具有优良的耐原子氧性能;另一方面涂层采用了常温固化的配方设计,可以在大型活动件表面喷涂实施,特别适合空间低轨环境中受到原子氧作用的大型机械传动摩擦副表面的润滑防冷焊处理。

技术特征:

1.一种润滑涂料,其特征在于,包括甲组分和乙组分,按重量份数计,

2.根据权利要求1所述的润滑涂料,其特征在于,

3.权利要求1或2所述的润滑材料的制备方法,其特征在于,包括以下步骤:

4.一种润滑涂层,其特征在于,由权利要求1或2所述的润滑材料,或者权利要求3所述的制备方法得到的润滑材料形成。

5.权利要求4所述的润滑涂层的制备方法,其特征在于,包括:将所述润滑涂料喷涂在待处理表面,在室温下放置24h,形成所述润滑涂层。

6.权利要求1或2所述的润滑涂料,或者权利要求3所述的制备方法得到的润滑涂料,或者权利要求4所述的润滑涂层,或者权利要求5所述的制备方法得到的润滑涂层在空间低轨大型机械传动摩擦副润滑处理中的应用。

7.一种空间低轨大型机械传动摩擦副的润滑处理方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的空间低轨大型机械传动摩擦副的润滑处理方法,其特征在于,

9.根据权利要求7所述的空间低轨大型机械传动摩擦副的润滑处理方法,其特征在于,所述空间低轨大型机械传动摩擦副为空间低轨用大型齿圈。

10.根据权利要求7所述的空间低轨大型机械传动摩擦副的润滑处理方法,其特征在于,所述空间低轨大型机械传动摩擦副为不锈钢材质。

技术总结

本发明提供一种润滑涂料、润滑涂层及其制备方法和应用,涉及润滑涂料领域。该润滑涂料包括甲组分和乙组分,按重量份数计,甲组份包括:超支化聚硅氧烷修饰的二硫化钼50份~150份、三氧化二锑10份~30份、分散剂3份~9份、氟硅酸钠3.8份~11.4份、去离子水223份~668份;乙组分包括:硅酸钠100份~300份、去离子水66份~200份。一方面润滑涂料中固体润滑剂与粘结剂相容性良好,制备形成的固体润滑涂层真空摩擦系数低,耐磨性能和承载能力优异,具有优良的耐原子氧性能;另一方面涂层采用了常温固化的配方设计,可以在大型活动件表面喷涂实施。

技术研发人员:周晖,霍丽霞,苟世宁,张凯锋,郝宏,胡继星,万志华,李阳

受保护的技术使用者:兰州空间技术物理研究所

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!