红色窄带荧光粉及其制备方法及应用与流程

本技术涉及一种红色窄带荧光粉及其制备方法及应用,属于荧光粉材料。

背景技术:

1、led照明中,荧光粉通常与硅胶搅拌分散后,通过旋胶点入led封装支架杯内。应用时,激发光从蓝光芯片发出,在led封装中被荧光粉吸收后,荧光粉发射光通过反射、折射等作用后传播出来。其中,蓝光芯片发射的激发光与荧光粉之间还会形成散射,散射是导致led器件发光效率下降的主要因素之一。

2、高光效的红色荧光粉应满足以下条件:1)在450nm左右具有较强吸收,2)在630nm左右有较窄发射;3)在650nm以上有较小发射。k2sif6:mn4+荧光材料具有符合该特征的发射光谱,并且显色指数cri大于90,光效较传统的红色氮化物荧光粉具有显著优势。但是实际应用时,k2sif6:mn4+荧光材料发光效率并不能达到理想状态。另外,荧光粉转化led(pc-led)在服役状态下有较高的节温,进而影响led系统的光效和寿命。

技术实现思路

1、针对现有技术存在的不足,本技术提供了一种红色窄带荧光粉及其制备方法及应用,通过控制激活剂浓度在荧光粉最内层最低且在最外层最高,有利于提升荧光粉整体热稳定性能以及相应led器件的发光效率,通过内外两方面的配合使相应led器件在长时间服役状态下能够稳定保证高光效,具有寿命长、发光性能强的优势。

2、本技术的第一个目的在于提供一种红色窄带荧光粉,采用的技术方案如下:

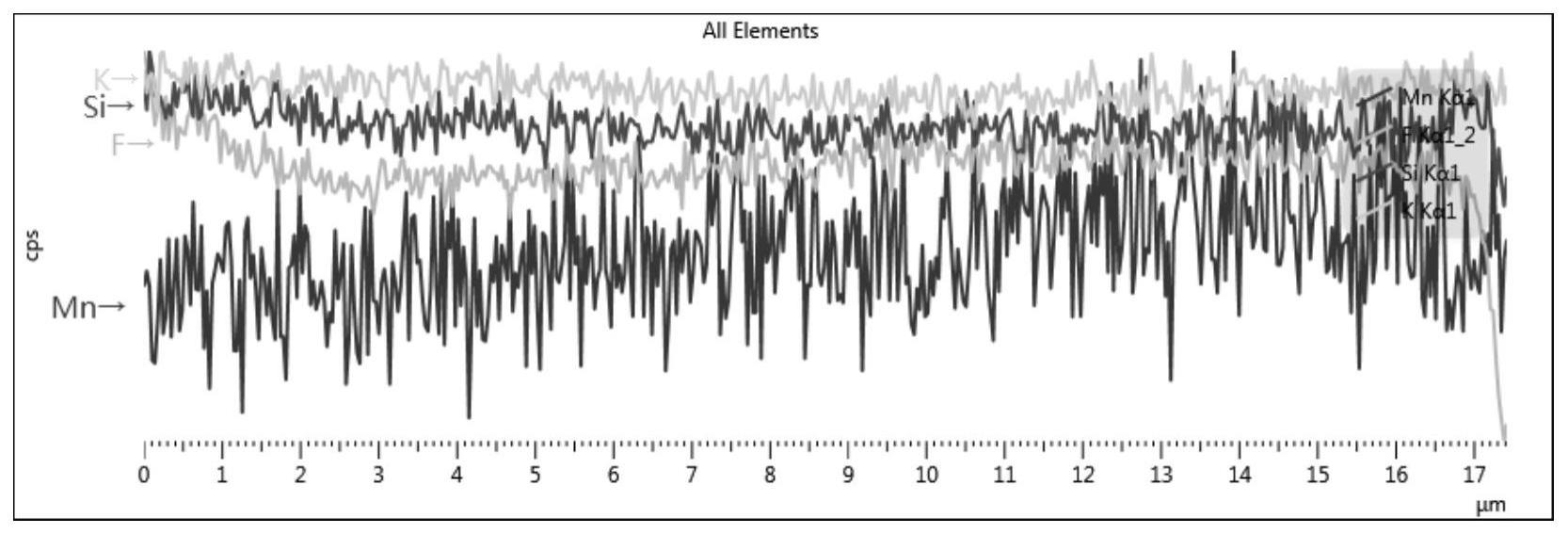

3、一种红色窄带荧光粉,所述红色窄带荧光粉选自化学式i所示物质,化学式i:a2m(1-x)f6:xmn4+;化学式i中,a包含li、na、k、rb、cs中的至少一种,m包含si、ge、ti中的至少一种;其中,所述荧光粉最内层的mn4+的原子百分比为a,所述荧光粉最外层的mn4+的原子百分比为b,b>a;所述荧光粉的颗粒内部各处的mn4+的原子百分比为x1,x1的取值范围为a≤x1≤b。本技术中所述荧光粉为颗粒状,所述荧光粉最内层是指荧光粉颗粒内部的中心层,相比于荧光粉颗粒内部各处,中心层的mn4+原子百分比最少;所述荧光粉最外层是指所述荧光粉的外表面的所在层,同时也是所述荧光粉中mn4+的原子百分比最多的一层;红色窄带荧光粉颗粒内部各处的mn4+的原子百分比在a~b范围内变化。本技术通过控制mn4+的原子百分比在荧光粉最内层最低,降低了荧光粉颗粒中心的激活剂浓度,抑制了热猝灭效应,实现了荧光粉整体热稳定性能的提升;另一方面控制荧光粉表面最外层的mn4+的原子百分比最高,提升表面激活剂离子的浓度,从而提高了荧光粉对激发光的吸收率,进而抑制了散射效应,有利于提升相应led器件的发光效率,通过两方面的配合使相应led器件在长时间服役状态下能够稳定保证高光效,具有寿命长、发光性能强的优势。

4、优选地,x1在所述荧光粉径向上由内至外呈现出递增趋势。本技术中x1在径向上由内至外呈现出递增趋势是指荧光粉颗粒内部,mn4+含量在径向上由内至外整体上呈递增趋势,也就是说以径向上距最内层的距离为横坐标,mn4+含量为纵坐标所绘制的相关曲线呈递增趋势。但是在荧光粉颗粒径向上由内至外的相邻两层,mn4+的原子百分比可能增加、减少或者不变。通过控制mn4+的原子百分比在荧光粉颗粒径向上由内至外递增,保证荧光粉颗粒中最内层和最外层的mn4+含量关系,同时荧光粉颗粒内部各处mn4+含量在径向上由内至外平稳过渡,保证荧光粉颗粒内部各处对激发光的吸收效率,以及避免颗粒内部产生温度不均匀的问题,有利于促进发光效率和热稳定性的提高。

5、优选地,所述递增趋势为x1在径向上由内至外呈线性均匀递增。本技术中线性均匀递增是指在荧光粉径向上由内至外mn4+的原子百分比保持相同的线性增长趋势。本技术通过控制mn4+的原子百分比保持线性均匀递增,使荧光粉颗粒越靠近最外层表面mn4+的浓度越高,并且mn4+含量在荧光粉颗粒上呈现均匀增长的分布趋势,使荧光粉能够充分吸收激发光,并提高荧光粉的转换效率,有利于进一步提高荧光粉的发光效率。

6、优选地,所述荧光粉中,0.2%≤(b-a)≤5%。采用控制荧光粉最外层与最内层的mn4+的原子百分比差值范围,使最外层和最内层具有合适的mn4+含量,从而在服役过程中平衡荧光粉颗粒从表面到内部的温度分布,避免了荧光粉内部温度过高影响其服役性能,并且有利于进一步提高其发光效率。

7、进一步地,所述荧光粉中,0.5%≤(b-a)≤2%。

8、优选地,所述荧光粉中,a的取值范围为0≤a≤0.1%,b的取值范围为0.3%≤b≤5%。本技术通过控制荧光粉mn4+的原子百分比范围,调控mn4+在荧光粉中从最内层到最外层上的含量分布情况,保证了荧光粉表面及内部的激活剂浓度,有利于提高荧光粉的吸收效率,提升荧光粉性能。

9、示例性地,所述荧光粉中,a的取值范围为0≤a≤0.01%,b的取值范围为0.5%≤b≤1.5%。

10、进一步地,所述荧光粉中,a的取值为0,b的取值范围为0.7%≤b≤1%。例如,所述荧光粉中,a的取值为0,b的取值范围为0.7%≤b≤0.85%。

11、优选地,所述红色窄带荧光粉的平均粒径为dμm,d的取值范围为5μm≤d≤40μm。该平均粒径范围内的红色荧光粉能够在提高荧光粉耐热性能的同时,避免了对激发光的散射,有利于促进荧光粉充分发挥光效。

12、进一步地,d的取值范围为25μm≤d≤40μm。

13、本技术的第二个目的在于提供一种红色窄带荧光粉的制备方法,所采用的技术方案如下:

14、一种上述任意一种红色窄带荧光粉的制备方法,包括以下步骤:1)将a盐溶于氢氟酸溶液中,记为底液a溶液;2)取系列k2mnf6分别溶于等质量的h2mf6溶液中,配制得到k2mnf6浓度不同的系列bx溶液;3)将所述系列bx溶液依次加入所述底液a溶液中,控制首次加入的bx溶液的k2mnf6浓度最低,末次加入的bx溶液的k2mnf6浓度最高,即得所述红色窄带荧光粉;所述a盐选自a的氟化物、氟化氢盐、硫酸盐、硝酸盐、硫酸氢盐、碳酸盐、碳酸氢盐中的至少一种,a选自li、na、k、rb和cs中的任意一种;所述h2mf6中,m选自si、ge和ti中的任意一种。本技术采用k2mnf6与h2mf6溶液配制k2mnf6浓度递增的系列bx溶液,与底液a溶液混合时瞬间反应制备得到a2mf6:mn4+沉淀,通过控制首次和末次加入bx溶液的k2mnf6浓度,使得mn4+的原子百分比在荧光粉最内层最低且在最外层最高,有利于提升荧光粉整体热稳定性能以及相应led器件的发光效率,通过两方面的配合使相应led器件在长时间服役状态下能够稳定保证高光效,具有寿命长、发光性能强的优势。

15、优选地,步骤3)将所述系列bx溶液依次加入所述底液a溶液中为将所述系列bx溶液按照k2mnf6浓度依次递增的顺序依次加入所述底液a溶液中。本技术按照k2mnf6浓度依次递增的顺序依次加入系列bx溶液,控制mn4+的原子百分比在荧光粉颗粒径向上由内至外呈现出递增趋势,提高了荧光粉对激发光的吸收率,促进荧光粉的热稳定性和发光效率。

16、优选地,步骤2)所述取系列k2mnf6为依次取质量按等差数列方式递增的k2mnf6。采用质量按等差数列方式递增的k2mnf6原料,使制备得到的荧光粉中mn4+的原子百分比在径向上由内至外呈线性均匀递增,有利于提高荧光粉对激发光的吸收效果和转换效率。可选地,所述质量按等差数列方式递增的公差为0.1~0.3g。

17、优选地,所述h2mf6溶液的质量浓度为10~15%;所述系列bx溶液中每5~7.5gh2mf6对应采用的k2mnf6质量为0~3g。

18、优选地,所述氢氟酸溶液的质量浓度为35~55%;所述底液a溶液中,每15~25g a盐对应采用的氢氟酸溶液的体积为200~300ml。

19、优选地,所述系列bx溶液在加入过程中控制在10~50℃下进行搅拌,搅拌结束后去除上清液进行洗涤、干燥。

20、优选地,所述系列bx溶液的加入速度为10~50ml/s;所述搅拌时间为2~5h。

21、优选地,所述a盐中,a为k元素,即a盐为钾盐。可选地,a盐为氟氢化钾。

22、进一步地,所述氢氟酸溶液的质量浓度为40%~55%。

23、优选地,所述h2mf6中,m为si,所述h2mf6溶液为h2sif6溶液,即氟硅酸溶液。

24、本发明的第三个目的在于提供上述任意一种红色窄带荧光粉或者上述任意一种制备方法制备得到的红色窄带荧光粉在液晶背光源或led照明领域中的应用。

25、本发明的第四个目的在于提供一种液晶背光源,包括激发芯片以及涂覆在所述激发芯片上的荧光粉;所述荧光粉为上述任意一种红色窄带荧光粉;或者,所述荧光粉为上述任意一种制备方法制备得到的红色窄带荧光粉。

26、本发明的第五个目的在于提供一种照明装置,包括发光器件;所述发光器件包括激发芯片以及涂覆在所述激发芯片上的荧光粉所述荧光粉为上述任意一种红色窄带荧光粉;或者,所述荧光粉为上述任意一种制备方法制备得到的红色窄带荧光粉。

- 还没有人留言评论。精彩留言会获得点赞!