一种用于高分子管材的防腐耐磨涂料的制备方法与流程

本发明涉及高分子材料,具体涉及一种用于高分子管材的防腐耐磨涂料的制备方法。

背景技术:

1、高分子管材是在工业领域中广泛应用的一种管材,具有良好的耐腐蚀性、耐磨性等性能。但在某些特定环境下,高分子管材可能需要进一步进行防腐和增强耐磨性的改性处理,以提高其在恶劣条件下的使用寿命和性能稳定性。高分子管材的防腐性能以及耐磨性能的改善主要是通过表面涂层处理。表面涂层处理技术是将具有良好防腐性能和耐磨性能的涂料涂于高分子管材的表面。常见的涂层材料有环氧树脂、聚氨酯等;涂层可以形成一层保护膜,隔绝高分子材料与外界环境的接触,有效防止腐蚀介质对管材的侵蚀。涂层还可以在管材表面形成一层较硬的表面层,从而提高高分子管材的耐磨损性能。

2、目前表面涂层处理改性高分子管材防腐和耐磨性能的主要问题在于:防腐和耐磨涂料的选择。如果使用的涂料硬度不足,容易在使用过程中出现磨损和刮擦;如果涂料的抗腐蚀性能不好,则无法有效隔离高分子管材与外界环境的接触,进而影响其防腐效果。

技术实现思路

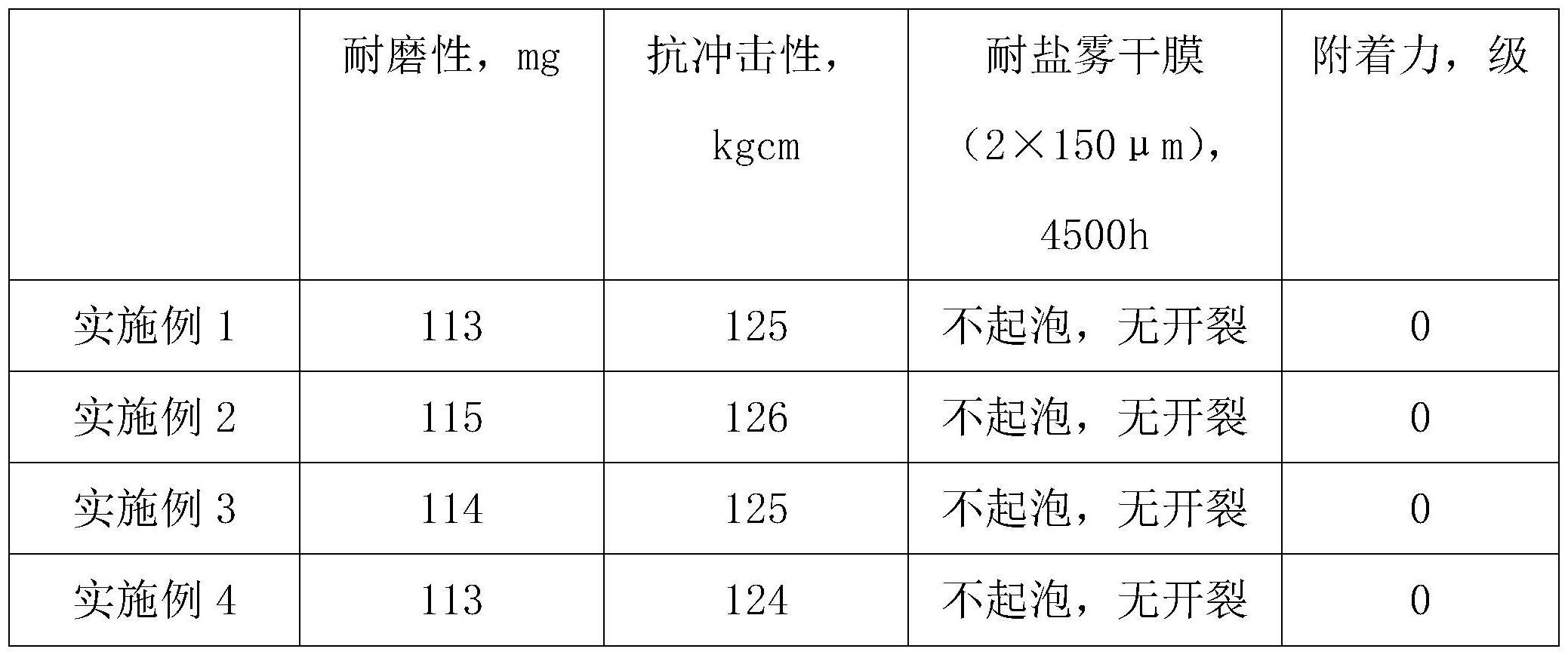

1、本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种用于高分子管材的防腐耐磨涂料的制备方法,本发明通过在环氧树脂基体中添加自制的耐磨防腐填料,得到的涂料不仅具有良好的力学性能,且耐磨性能和防腐性能得到了明显改善。

2、为解决上述技术问题,本发明的技术方案是:

3、一种用于高分子管材的防腐耐磨涂料的制备方法,包括以下步骤:

4、(1)将多壁碳纳米管分散于去离子水中制得多壁碳纳米管分散液,然后加入去离子水、乙醇和正硅酸乙酯的混合液,滴加结束后室温下搅拌分散处理,之后过滤,沉淀洗涤后干燥,得到二氧化硅/多壁碳纳米管复合材料;

5、(2)将二氧化硅/多壁碳纳米管复合材料分散于无水乙醇中制得分散液,向分散液中加入十六烷基三甲氧基硅烷、乙烯基三乙氧基硅烷和去离子水,然后向反应体系内滴加浓度为20-30wt%的氨水溶液调节ph至10,加热回流反应,反应结束后将反应液进行离心处理,得到的沉淀洗涤后冷冻干燥,得到改性二氧化硅/多壁碳纳米管复合材料;

6、(3)将无水乙醇、去离子水和二甲氧基二甲基硅烷、3-缩水甘油氧基丙基二甲氧基甲基硅烷加入到反应器中,搅拌处理,之后升温至65-75℃,加入二月桂酸二丁基锡,进行初步反应,之后加入二甲基乙烯基乙氧基硅烷,继续反应,反应结束后60-100℃下除去反应体系的溶剂以及小分子化合物,得到乙烯基封端的环氧聚硅氧烷;

7、(4)将氟化锂溶于盐酸溶液中,然后加入max相粉末ti3alc2,搅拌处理,之后过滤,沉淀洗涤至中性后分散在去离子水中超声处理,之后离心,取上清液干燥,得到mxene材料;将mxene材料和单宁酸加入到1mol/l、ph为8.5的tris缓冲溶液中,室温下搅拌反应,之后加入六水合硝酸锌,继续搅拌反应,反应结束后将反应液过滤,沉淀洗涤后,得到锌离子改性聚单宁酸/mxene复合材料;

8、(5)将环氧树脂、固化剂、稀释剂加入到搅拌机中搅拌混合,然后加入上述制得的改性二氧化硅/多壁碳纳米管复合材料、乙烯基封端的环氧聚硅氧烷、锌离子改性聚单宁酸/mxene复合材料,继续搅拌混合处理,制得防腐耐磨涂料。

9、作为上述技术方案的优选,步骤(1)中,所述多壁碳纳米管分散液的浓度为0.5-1g/ml;所述混合液中去离子水、乙醇和正硅酸乙酯的体积比为3:1:(4-5);所述多壁碳纳米管分散液、混合液的体积比为5:(1-2);所述搅拌分散处理的时间为20-30h。

10、作为上述技术方案的优选,步骤(2)中,所述二氧化硅/多壁碳纳米管复合材料、无水乙醇、十六烷基三甲氧基硅烷、乙烯基三乙氧基硅烷、去离子水的用量比为1g:(30-50)ml:(0.5-1)g:(0.5-1)g:3ml。

11、作为上述技术方案的优选,步骤(2)中,所述加热回流反应的温度为65-75℃,时间为5-10h。

12、作为上述技术方案的优选,步骤(3)中,所述无水乙醇、去离子水、二甲氧基二甲基硅烷、3-缩水甘油氧基丙基二甲氧基甲基硅烷、二月桂酸二丁基锡、二甲基乙烯基乙氧基硅烷的用量比为20ml:(3-4)ml:(12-13)g:(11-12)g:(0.4-0.5)g:1g。

13、作为上述技术方案的优选,步骤(3)中,所述初步反应的时间为3-4h;所述继续反应的时间为2-3h。

14、作为上述技术方案的优选,步骤(4)中,所述盐酸溶液的浓度为9-10mol/l;所述盐酸溶液、氟化锂、max相粉末ti3alc2的用量比为40ml:(2-3)g:2g。

15、作为上述技术方案的优选,步骤(4)中,所述搅拌处理的时间为40-50h;所述超声处理的功率为500w,时间为30-50min;所述离心的转速为300-500转/分,时间为10-20min;室温下搅拌反应的时间为20-30h,继续搅拌反应的时间为2-3h。

16、作为上述技术方案的优选,步骤(4)中,所述沉淀、去离子水的用量比为1g:(50-60)ml;,所述mxene材料、单宁酸、六水合硝酸锌的质量比为1:1:(1-2)。

17、作为上述技术方案的优选,步骤(5)中,所述固化剂为三乙烯四胺,所述稀释剂为苯甲醇,所述环氧树脂为双酚a型环氧树脂;各组分用量以重量份计分别为环氧树脂30-50份、固化剂15-20份、稀释剂15-20份、改性二氧化硅/多壁碳纳米管复合材料5-10份、乙烯基封端的环氧聚硅氧烷3-5份、锌离子改性聚单宁酸/mxene复合材料5-8份。

18、由于采用了上述技术方案,本发明的有益效果是:

19、本发明以环氧树脂作为涂料基体,然后加入自制的改性二氧化硅/多壁碳纳米管复合材料以及锌离子改性聚单宁酸/mxene复合材料进行改性处理;本发明通过在涂料基体中引入硬度和抗腐蚀性能更好的填料,并通过增加涂层的机械强度和表面粗糙度来提高涂层的耐磨性能和防腐性能。

20、本发明采用的改性填料分别为改性二氧化硅/多壁碳纳米管复合材料以及锌离子改性聚单宁酸/mxene复合材料,多壁碳纳米管具有较高的硬度和强度,二氧化硅沉积在多壁碳纳米管表面,可进一步改善涂层的硬度,硬度提高可以显著提高涂层的耐磨性能;同时,多壁碳纳米管具有优异的机械性能和高比表面积特性,能够增强涂层的粘结强度和抗剪切强度,从而提高涂层的耐磨性;另外,二氧化硅的颗粒表面具有一定的粗糙度,可以形成类似“刷子”的结构,有效增加了涂层的摩擦阻力,提升耐磨性能。本发明在多壁碳纳米管表面包覆二氧化硅层添加到涂料中,会改善涂层的疏水性能,在一定程度上阻碍了腐蚀介质的侵蚀,提高涂层的耐腐蚀性能。而对于锌离子改性聚单宁酸/mxene复合材料,锌离子在mxene材料中的引入可有效改善mxene材料的抗腐蚀性能,进而改善涂料的防腐性能。mxene作为一种二维纳米材料,具有较高的硬度和强度,通过锌离子的引入以及聚单宁酸的改性,可以增强mxene材料与环氧树脂基体的结合力和相容性,进而增加涂层的硬度和耐磨性。锌离子的均匀分散使得mxene材料能够有效地填充涂层中的孔隙,形成致密的结构,提高其耐磨性能。

- 还没有人留言评论。精彩留言会获得点赞!