一种高性能可湿碰湿水性环氧底漆及其制备方法与流程

本发明涉及工业涂料领域,主要涉及一种高性能可湿碰湿水性环氧底漆及其制备方法。

背景技术:

1、各省市对减排要求、减排手段、减排对象以及减排工作力度等方面均提出了更高的要求,尤其在加大vocs减排力度、实现vocs排放显著下降上体现的最为明显。对于涂装企业,尤其是选择油性高固涂料作为过渡期的企业来说,这相当于明确了水性化涂装线的转型要求。受现有技术水平、价格和政策法规等方面因素的制约,我国工业涂装市场整体水性化比例较低,不足15%。

2、此外,工业涂装领域对涂膜的外观、机械性能、耐腐蚀性等要求显著高于建筑领域对内外墙涂料的性能要求。而且不同的应用场合,施工环境与性能要求差异显著,现有的水性涂料还不能普遍地满足工业涂装领域对涂料性能的要求,达不到溶剂型涂料的高适配性。这些因素也给水性涂料新产品的推广应用带来了一定难度。

3、环氧涂料因其在金属表面具有优异的力学性能,且在耐化学品、耐油性、尤其是耐碱性以及耐腐蚀性等性能上表现良好,虽然在工业涂料领域中得到了广泛的应用,但也存在诸多实际问题。一方面,实际施工中,水性涂料以水作为主要分散介质和调漆溶剂,干燥过程较慢;另一方面,当与面漆配套时,水性涂料需要烘烤底漆,致使能耗高,拉长了工件整体下线转运工时;此外,相较于溶剂型涂料,树脂内亲水基团的存在使涂膜更易起泡,丧失了与基材之间的附着力,从而导致多项性能指标下降。

4、有鉴于此,亟需开发一种底漆干燥速度快,无需烘烤即可喷涂的高性能可湿碰湿水性环氧底漆,在实现降低水性漆能耗、提高生产效率的同时具有良好的单涂层防腐性能、机械性能、耐化学品、耐水性等优点,以满足工程机械涂装领域的需求,解决现有技术中存在的问题。

技术实现思路

1、基于以上事实,本发明的目的在于提供一种高性能可湿碰湿水性环氧底漆,其通过选择合适的水性环氧树脂分散体和胺类固化剂配比,有效地调节了水性环氧涂层的化学反应速度,能够解决水性涂料在施工应用方面干燥速度慢、需要烘烤才能喷涂面漆等导致的高能耗与低生产效率的问题,整体性能特别是防腐性不亚于溶剂型环氧底漆。本发明还涉及上述高性能可湿碰湿水性环氧底漆的制备方法。

2、本发明的第一方面提供了一种高性能可湿碰湿水性环氧底漆,其包含组分a和组分b,按重量份计,组分a包含30-50份环氧树脂,24-35份颜填料,1-5份助剂,5-10份防锈颜料,3-5份助溶剂,15-21份去离子水,组分a中各组分含量合计为100份;组分b包括40-60份水性固化剂,5-10份助溶剂、40-60份去离子水,组分b中各组分含量合计为100份;所述组分a和组分b的重量比为6:1。

3、环氧树脂

4、在本发明中,所述环氧树脂为水性环氧树脂分散体。具体地说,所述环氧树脂为采用非离子型乳化剂、经相反转法制备出的,具有稳定性好、粘度低、乳液颗粒细腻的水性环氧树脂分散体。优选地,所述环氧树脂为主链段接枝多元仲氨基的水性环氧乳液,仲氨基可先于环氧底漆中的环氧基,与面漆(聚氨酯涂膜)成分中异氰酸酯反应生成聚脲,在降低底面漆湿碰湿接触中副反应发生的同时,能够与面漆形成统一致密的涂层,提升配套漆膜的外观及性能。

5、在本发明的一些优选实施例中,所述环氧树脂的环氧值为450-550mol/100g,ph值为7.5-8.5,固体份为50-55%,粒径为0.8-1.0μm。

6、更为具体地,所述环氧树脂选自洪汇公司提供的型号为xs0402的环氧树脂(有接枝基团多元仲氨基)和xs0402 ci的环氧树脂(无接枝基团多元仲氨基)、亨斯迈公司提供的型号为pz 3961-1的环氧树脂、瀚森公司提供的型号为epikotetmresin 6529的环氧树脂中的一种或几种。

7、颜填料

8、在本发明中,所述颜填料包括但不限于可用于工业涂料的填料、有机颜料、无机颜料。

9、具体地说,所述填料选自滑石粉、长石粉、沉淀硫酸钡、云母粉等工业常用填料中的一种或几种,常用来调节涂料的颜料体积浓度,以增强诸如漆膜的机械强度、附着力,调节抗水、气、腐蚀介质的渗透件的光泽等。所述颜料根据颜色需要而定,包括但不限于氧化铁黄等有机或无机颜料,颜料在油漆中可以显现颜色,赋予涂膜以遮盖力;同时还对涂料的流变性、保护性能、耐候性、耐化学品性、耐热性、涂膜的机械性质有影响。

10、防锈颜料

11、在本发明的一些实施例中,防锈颜料选自复合杂化磷酸盐类防锈颜料、复合钼酸盐类防锈颜料中的一种或几种。优选地,所述防锈颜料选自磷酸锌、三聚磷酸铝中的一种或几种。

12、助溶剂

13、在本发明中,组分a和组分b中的助溶剂可以相同也可以不同。在本发明的一些实施例中,所述组分a和组分b中的助溶剂均选自丙二醇甲醚、乙二醇丁醚、异丙醇中的一种或几种。

14、需要说明的是,在本发明的一些实施例中,组分b所采用的水性环氧胺类固化剂是高粘度的聚合物,一种助溶剂单独使用可能会造成组分a与组分b中固化剂的混溶性差,从而影响交联密度,降低整体性能,因此合适的助溶剂能够提升组分a与组分b中固化剂的混溶性。

15、助剂

16、在本发明的一些实施例中,所述助剂包含分散剂、消泡剂、流平剂、流变助剂、防闪锈剂中的一种或几种;优选地,按重量份计,所述高性能可湿碰湿水性环氧底漆的组分a中包含0.5-1.5份分散剂、0.1-1份消泡剂、0.1-1份流平剂、0.1-1份流变助剂,0.1-1份防闪锈剂。

17、在本发明的一些优选实施例中,所述消泡剂为聚醚类消泡剂,聚醚类消泡剂更容易与环氧树脂中的组分相互缠绕作用,使得底漆在作用于基材时比较平整、不容易收缩;更为优选地,所述聚醚类消泡剂的结构中含有硅氧烷。所述流变助剂至少包含氨基硅烷。

18、在本发明的一些更为优选实施例中,所述助剂还包括偶联助剂,所述偶联助剂包括但不限于硅烷偶联剂、无机杂化偶联助剂;优选地,所述偶联助剂为无机杂化偶联助剂。区别于硅烷偶联剂储存后水解失效的风险,所述无机杂化偶联助剂能够提供与常规硅烷偶联剂同等的基材附着力和粘合力,并且具有更稳定的储存性能。具体地说,所述无机杂化偶联助剂选自具有无机杂化结构的有机聚合物或无机物中的一种或几种,其能够增强涂层与基材之间的化学键,提升涂膜附着力。

19、水性固化剂

20、在本发明中,所属水性固化剂为水性环氧胺类固化剂,活泼氢当量140g/mol(固体计),固体分为80%。优选地,所述水性环氧胺类固化剂为聚酰胺改性脂环族聚胺加成物的水溶液。相较于常规胺类固化剂来说,所述水性环氧胺类固化剂具有更好的树脂相容性,能够大幅减少涂膜表面因相容性差而造成的表面缺陷。

21、具体地说,所述水性固化剂选自洪汇公司提供的型号为xs0608c的水性固化剂、亨斯迈公司提供的型号为aradur38-1、aradur 3986的水性固化剂中的一种或几种。

22、需要说明的是,本发明选择使用少量助溶剂和去离子水,开稀所述水性环氧胺类固化剂,有效解决了可交联组分a与水性环氧胺类固化剂混合相容性差的问题,获得的水性环氧涂料组合物具有良好的施工应用性。

23、本发明的第二方面提供了一种制备本发明第一方面所述高性能可湿碰湿水性环氧底漆的方法,包括如下步骤:

24、(1)制作组分a

25、s1:向容器内加入部分去离子水,以800-1000rpm的速度进行搅拌,边搅拌边加入部分流变助剂,保持搅拌状态15-25min直至其分散均匀,然后边搅拌边依次加入助溶剂、分散剂、颜填料、防锈颜料,以600-800rpm的速度继续搅拌10-20min,接着边搅拌边沿容器壁加入剩余去离子水,保持搅拌状态20min以获得预混匀的第一浆料;

26、s2:用砂磨机对预混匀的第一浆料进行研磨分散,所得浆料过筛网后获得细度≤30μm的第二浆料;

27、s3:边搅拌边向第二浆料中加入环氧树脂、流平剂、消泡剂、防闪锈剂、剩余流变助剂、偶联助剂,保持搅拌状态20min直至混合均匀,即获得所述组分a;

28、(2)制作组分b

29、s1:将水性固化剂、助溶剂、去离子水混合均匀,即获得所述组分b;

30、(3)将组分a与组分b以6:1的重量比混合均匀,即得所述高性能可湿碰湿水性环氧底漆。

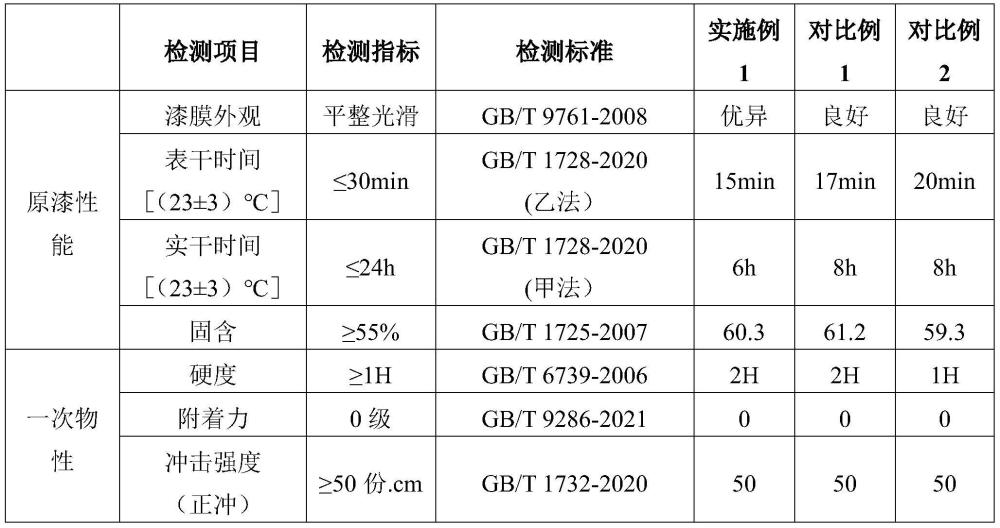

31、本发明的有益效果如下:

32、本发明针对现有技术中存在的不足,提供了一种高性能可湿碰湿水性环氧底漆,其干燥速度快,无需烘烤即可喷涂水性面漆,能够大幅度降低水性漆能耗,提高生产效率。同时,该底漆单涂层即可具有优异的外观和优异的粘附力,亦可与面漆组合使用,提升配套漆膜的外观,增强漆膜的机械性能、防腐、耐化学品及耐水性能,满足工程机械等涂装工艺的性能需求。此外,本发明主要用水开稀胺类固化剂,获得的水性环氧涂料组合物具有良好的施工应用性。

- 还没有人留言评论。精彩留言会获得点赞!