一种高弹性高阻燃的改性聚氨酯涂料及其制备方法与流程

本发明涉及阻燃聚合物弹性体,尤其涉及一种高弹性高阻燃的改性聚氨酯涂料及其制备方法。

背景技术:

1、弹性涂料是以合成树脂乳液为基料,与颜料、填料及助剂配制而成,施涂一定厚度(干膜厚度大于等于150μm)后,具有弥盖因基材伸缩(运动)产生细小裂纹的有弹性的功能性涂料,目前使用较多的弹性涂料主要有聚氨酯涂料和环氧涂料。

2、现有的聚氨酯类弹性涂料多为双组分常温固化涂料,由聚氨酯弹性预聚物甲组分和由含羟基树脂组分与颜料、助剂等混合组成的乙组分所组成,施工时将甲、乙组分按比例混合,涂装后涂料交联固化成膜,形成具有弹性的彩色地面涂膜。但现场配制反应的常温固化聚氨酯涂料具有反应不均匀、局面力学性能偏低以及耐热和阻燃性能较差的特点。

3、因此也有一些厂家采用封闭剂将单组分聚氨酯的异氰酸酯端基进行封端,而后进行热处理(端基解封)固化成型,同时加入一些阻燃剂,但如此制作的弹性涂料阻燃剂颗粒与聚氨酯交联体系分布较不均匀,在成型后易成块脱落或形成力学缺陷,且造成聚氨酯网络的回弹性能大幅度降低,且形变后不具有可恢复性。因此最重要的问题是在添加阻燃剂后如何保持聚氨酯弹性体本身的高回弹性,此问题亟待解决。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高弹性高阻燃的改性聚氨酯涂料及其制备方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种高弹性高阻燃的改性聚氨酯涂料,采用以下重量百分比的组分进行反应生产:

4、醇类化合物,58-60%;

5、异氰酸酯化合物,18-20%;(由于醇类化合物分子量较大,故异氰酸酯化合物的摩尔量约为醇类化合物的1.5-1.9倍)

6、催化剂,0.1-0.2%;

7、中和剂,0.4-1%;

8、扩链剂,0.2-0.3%;

9、阻燃剂,15-18%;

10、其余为颜料、抗老化剂、固化剂以及封闭剂。

11、优选地,醇类化合物包括聚酯二醇、聚醚二醇、聚碳酸酯二醇、甘油和丁二醇,且聚酯二醇、聚醚二醇、聚碳酸酯二醇、甘油(用来增加支化链,形成交联网络,提高弹性)和丁二醇的重量比为1:0.6-0.8:0.4-0.5:0.6-0.8:0.1-0.15;

12、聚酯二醇为聚已二酸-1,4-丁二醇酯二醇(pba,分子量为2000),由己二酸、1,4一丁二醇缩聚反应而成,常温下为白色蜡状固体,40℃开始成为液体,75℃下粘度为275cps,羟值为68-85mgkoh/g;聚醚二醇为聚环氧丙烷二元醇(ppg,分子量为1000),具体选择为ppg1000,羟值为107-117mgkoh/g,粘度为110-150cps(25℃);聚碳酸酯二醇为1,6-乙二醇/1,5-戊二醇-聚碳酸酯二醇共聚物,分子量为1000,羟值为95-110mgkoh/g,酸值小于0.1mgkoh/g,粘度为550cps的粘稠液体。

13、优选地,异氰酸酯化合物包括甲苯二异氰酸酯(tdi,液体)和二苯基甲烷二异氰酸酯(mdi,常温为固体,35℃熔化为液体),甲苯二异氰酸酯(tdi,液体)和二苯基甲烷二异氰酸酯的重量比为1:0.8-1.2。

14、本发明采用芳香族二异氰酸酯,使聚氨酯硬段内聚强度增大,材料强度、耐热及阻燃性能均比脂肪族异氰酸酯型聚氨酯高,由于硬段(芳香族二异氰酸酯或与扩链剂反应所得)的刚性芳环含量高,支撑性较高使其受弹性变形后的回弹性较高。

15、优选地,催化剂为二丁基锡二月桂酸(dbtdl),常温下为液体.

16、优选地,扩链剂为胺基取代聚硅氧烷,用于降低硬度,提高回弹性(由于改性氨基聚硅氧烷的分子链较软,提高聚氨酯涂料硬度的同时可提高聚氨酯涂料的柔韧度,从而可提高聚氨酯的弹性,聚氨酯涂料形变时不易出现裂纹,具有较佳的防渗透性);

17、胺基取代聚硅氧烷的制备过程为:端基或侧链含活性氢的聚硅氧烷(分子量为5000-8000,含氢量为2.6mmol/g),与含端烯基的伯胺化合物(如烯丙基胺)在pt催化剂下回流反应2h(伯胺化合物的沸点以上,如烯丙基胺采用55℃回流),得到胺基取代聚硅氧烷;

18、本发明采用软段长链的聚硅氧烷作为扩链剂所用胺基的载体,以软段作为各聚氨酯硬段的网络节点,形成交联网络,还可以起到交联的作用,大幅提高弹性且聚硅氧烷在燃烧时易形成硬化层且与其他阻燃剂一起促进碳化层的生成。

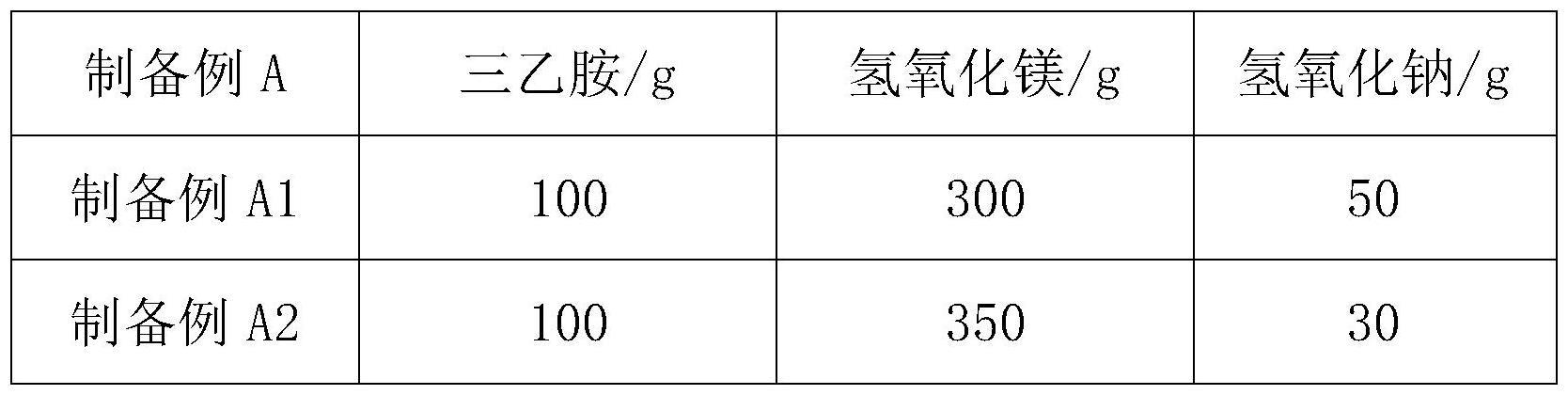

19、优选地,中和剂包括三乙胺、氢氧化镁和氢氧化钠,三乙胺、氢氧化镁和氢氧化钠的重量比为1:3-4:0.1-0.5,将三乙胺和氢氧化钠进行溶解而后加入氢氧化镁得浑浊液的中和剂,现配现用,氢氧化镁可用于体系除水,还可以作为阻燃剂的一部分,中和剂用于降低酸值,可以避免铵盐离子的产生造成意外结晶,从而促使异氰酸根与扩链剂的伯胺键进行扩链反应。

20、优选地,阻燃剂包括液体磷酸二氢铝、磷酸铵、氢氧化镁;磷酸二氢铝、磷酸铵、氢氧化镁的重量比为1:0.4-0.7:1.2-1.6。

21、进一步地,液体磷酸二氢铝(即铝胶溶液)是通过al(oh)3和h3po4反应来制得的,al(oh)3和h3po4的摩尔比为1:3.5,用少量蒸馏水将al(oh)3调匀,再慢慢将混合均匀的al(oh)3水溶胶加到装有h3po4(85%水溶液)的烧杯中,边加边搅拌,在水浴锅中加热至60℃,持续搅拌2h至无沉淀,即得到透明、无色及无嗅的磷酸二氢铝[al(h2po4)3]粘性液体,ph为2.3;

22、更进一步地,阻燃剂的配制过程如下:在密闭容器中,将磷酸铵缓慢加入到60℃的铝胶溶液中,均质搅拌5min后,ph逐渐转变至6.7(磷酸铵部分转化为磷酸一氢铵和磷酸二氢铵),并产生絮状沉淀(氢氧化铝);投入氢氧化镁,至ph为12.5,絮状沉淀完全溶解,呈现透明溶液状,即为液态阻燃剂。

23、本发明首次采用液体磷酸二氢铝(铝胶)与传统阻燃剂磷酸铵(氮磷复合阻燃剂)、氢氧化镁(碱性阻燃剂)进行组合,利用ph的骤变得到透明稳定的液态阻燃剂,而随着与聚氨酯反应体系混合后,其中水可起到聚氨酯终止剂的作用,后采用真空挥发除去水,随着水分挥发,阻燃剂中各组分如al(oh)3、mg(oh)3和nh4h2po4逐渐沉积为溶胶,待体系水分含量小于0.05%,阻燃剂各组分成细微颗粒(粒径小于100μm)状均匀分布在聚氨酯网络中,并成为聚氨酯涂料的次级结构支撑物,从而提高聚氨酯的变形回弹性。

24、本发明首次利用液态阻燃剂与聚氨酯反应体系进行直接混合,并利用ph变化(混匀后ph降低)及脱水过程中的溶胶反应使其中阻燃组分缓慢结晶呈微米颗粒,均匀分布在聚氨酯网络中,从而兼具

25、本发明还提出对应的一种高弹性高阻燃的改性聚氨酯涂料的制备方法,包括以下步骤:

26、s1、聚氨酯硬段反应:

27、将醇类化合物进行脱水,聚酯二醇、聚醚二醇和聚碳酸酯二醇采用110℃真空挥发脱水,甘油和丁二醇采用干燥剂脱水;将甘油和丁二醇温度控制在75-77℃,加入占总量一半的异氰酸酯化合物和催化剂,搅拌回流(装有冷凝回流器)反应1.5-2.5h;

28、s2、预聚体制备:

29、同时快速投入聚酯二醇、聚醚二醇、聚碳酸酯二醇以及占总量一半的异氰酸酯化合物和催化剂,搅拌回流(装有冷凝回流器)反应2-3h,即得预聚体,测定ph为5.9-6.3;

30、s3、扩链反应:

31、在预聚体中加入中和剂,搅拌为低剪切搅拌(小于100r/min),调整ph为7.6-8.2后,调整投入扩链剂,搅拌转为高剪切搅拌(>1000r/min),降温至70-73℃,反应20-30min,控制体系粘度小于5000cps(当粘度高于5000cps,立即冷却降温,并投入水或丙酮终止反应);

32、s4、溶胶反应:

33、将液态的阻燃剂滴加到s3的反应体系中,加完后高剪切搅拌3min,至体系呈完全澄清的粘稠液状态,测量ph为10.6,低剪切搅拌5min左右开始出现乳白色溶胶;

34、70℃下,采用真空减压蒸馏去除水分及易挥发组分,得到粘稠液体,检测固含量大于95%,搅拌冷却后无明显沉淀,呈透明白色溶胶状,外观类似天然橡胶的稀释乳胶液,投入颜料、抗老化剂、固化剂以及封闭剂(亚硫酸氢钠)相关组分,混匀后即为改性聚氨酯涂料成品,涂覆后加热至70℃以上(根据固化剂温度而定),解封固化成型,测试阻燃性能和回弹性。

35、与现有技术相比,本发明的有益效果是:

36、1.本发明首次利用液态阻燃剂与聚氨酯反应体系进行直接混合,并利用ph变化(混匀后ph降低)及脱水过程中的溶胶反应使其中阻燃组分缓慢结晶呈微米颗粒,均匀分布在聚氨酯网络中,从而兼具高阻燃性和高回弹性,同时由于均匀性好可适当减少阻燃剂的实际用量,进一步保证回弹性;

37、2.为了进一步保证回弹性和阻燃性能,本发明还加入软段长链的聚硅氧烷作为扩链剂所用胺基的载体,以软段作为各聚氨酯硬段的网络节点,形成交联网络,还可以起到交联的作用,大幅提高弹性且聚硅氧烷在燃烧时易形成硬化层且与其他阻燃剂一起促进碳化层的生成;

38、3.本发明采用无溶剂法制备聚氨酯,无反应污水,所得聚氨酯涂料在涂覆后兼具较高的阻燃性能、回弹性能以及防颗粒脱落性能,涂覆所得薄膜还具有较佳防渗透性和耐候性。

- 还没有人留言评论。精彩留言会获得点赞!