一种成型性均一、高粘接性MiniLED聚硅氧烷封装胶水及其制备方法和应用与流程

本技术涉及胶黏剂领域,更具体地说,它涉及一种成型性均一、高粘接性的miniled聚硅氧烷封装胶水及其制备方法和应用。

背景技术:

1、随着led产业的发展,mini led将是led产业下一阶段的重点发展发向。mini led具有oled的优点,又很好地解决了oled高成本、寿命短的缺点,而相比目前传统led显示,mini led又具有可分区控光、高对比、高显色的优势。

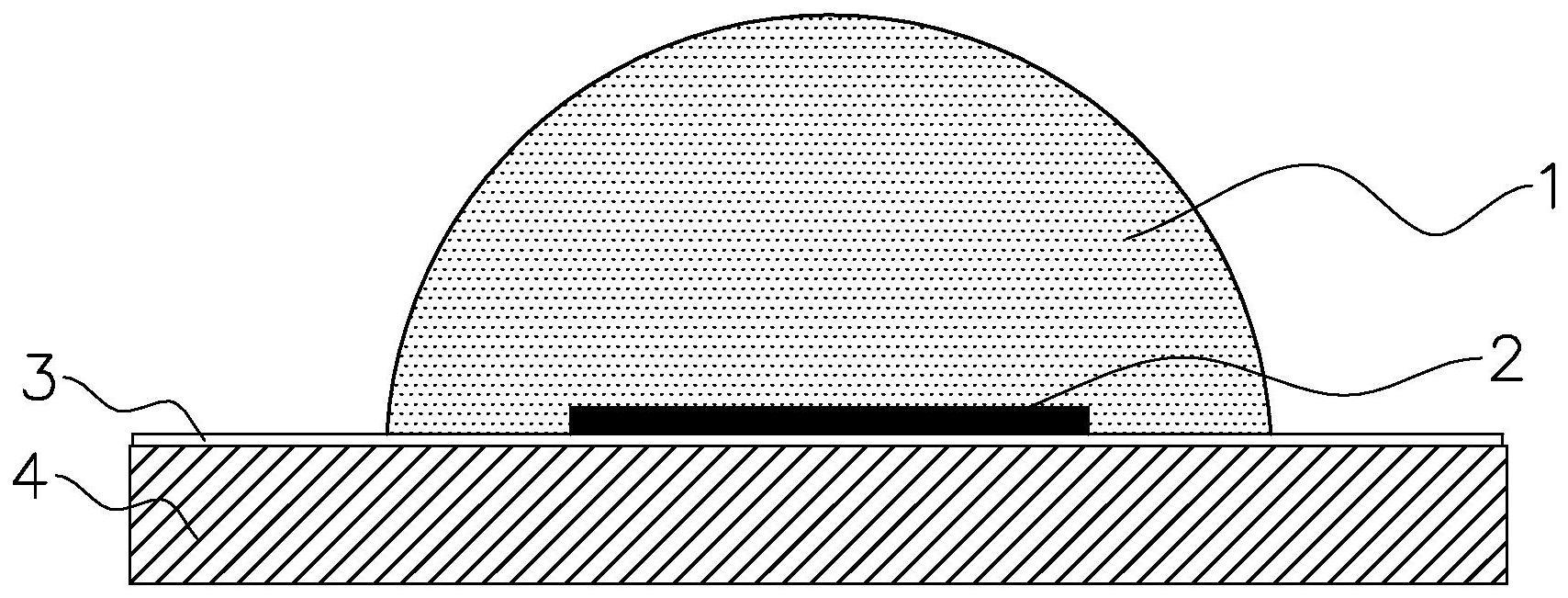

2、mini led聚硅氧烷封装胶水多以透镜的形式覆盖于芯片上,可以起到良好的光学折射和保护芯片的作用,使mini led芯片发光角度更大。而目前传统led使用的封装胶水不能满足mini led的封装需求,一方面因为传统led芯片设置有围坝来防止封装胶水流动,以使封装胶水稳定固化成型,而mini led芯片体积更小,芯片周围没有围坝结构可以防止胶水流动,所以mini led聚硅氧烷封装胶水需要具有点胶成型的特性,且形状为凸透镜形才可以满足芯片的出光需求;另一方面mini led基材与传统led基材不同,mini led基材大部分会覆盖一层油墨,对封装胶水的粘接性有更高的要求,需要具备与油墨界面粘接稳定的性能。而市面上的mini led聚硅氧烷封装胶水在固化后一般会出现形状不统一或发生形变的情况,从而导致封装胶水覆盖在芯片上后,不能满足芯片的均匀出光需求,并且还存在与基材的油墨界面结合的低粘接性问题,进而导致mini led芯片的可靠性较低,成品的良率低,无法满足客户的使用要求。

技术实现思路

1、为了解决目前mini led封装胶水固化后的形状不均以及在芯片基材表面的粘接性较低问题,本技术提供一种成型性均一、高粘接性mini led聚硅氧烷封装胶水及其制备和应用。

2、第一方面,本技术提供一种成型性均一、高粘接性mini led聚硅氧烷封装胶水,采用如下的技术方案:

3、一种成型性均一、高粘接性mini led聚硅氧烷封装胶水,包括a组份和b组份,具体包括如下质量百分比的原料:

4、

5、

6、所述b组份中,功能性助剂由含氢聚硅氧烷与不饱和聚醚、含极性基团的不饱和化合物发生硅氢加成反应得到,不饱和聚醚的碳碳双键和含极性基团的不饱和化合物的碳碳双键的总摩尔量小于含氢聚硅氧烷中氢原子的摩尔量;

7、所述功能性助剂中,含氢聚硅氧烷包括环状含氢聚硅氧烷、含氢的支链型聚硅氧烷中的至少一种;

8、所述不饱和聚醚的分子结构式如下:r5o(r6o)ph,式中,r5选自c2-c10的不饱和烃;r6选自c2-c10的亚烷基,更优选为c2-c6的亚烷基;p满足:1≤p≤20,更优选为2≤p≤8;所述含极性基团的不饱和化合物包括乙烯基甲基二乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、乙烯基三异丙氧基硅烷、乙烯基三异丙烯氧基硅烷、γ―甲基丙烯酰氧基丙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基三乙氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、1,4-丁烯二醇、5-己烯-1,2-醇、2-戊烯-1,5-二醇中的至少一种。

9、通过采用上述技术方案,引入由含氢聚硅氧烷与不饱和聚醚、含极性基团的不饱和化合物加成反应所得到的同时含有聚醚链段和极性基团的功能性助剂,结合支链含烯基聚硅氧烷、直链含烯基聚硅氧烷、含氢聚硅氧烷等其他原料的配伍,使制得的mini led聚硅氧烷封装胶水对涂覆有油墨的mini led基材具有优异的粘接强度,粘接强度大于3mpa,结合力好,具有较高可靠性,且固化后成型性均一,相比未固化前不发生形变,高度、宽度的标准差≤0.2,高宽比>0.3,出光效率高,且透光率仍保持在99%以上,硬度在45d以上,综合性能优异。

10、具体地,功能性助剂是通过不饱和聚醚和含极性基团的不饱和化合物中的双键与含氢聚硅氧烷中的氢原子进行硅氢加成反应,将聚醚链段以及大量的极性基团引入到聚硅氧烷中制得的;将该功能性助剂应用至mini led封装胶水中,功能性助剂的聚醚链段能够提高封装胶水的触变性,成型性好,功能性助剂的极性基团(如烷氧基、羟基)能够有效提高封装胶水对含油墨层的基材的粘接强度,提高可靠性和良品率。

11、优选的,a组份和b组份的质量百分比如下:

12、

13、优选的,a组份和b组份的质量百分比如下:

14、

15、优选的,所述a组份在25℃下的粘度为100-10000mpa·s,优选为500-3000mpa·s,包括但不限于500mpa·s、600mpa·s、700mpa·s、800mpa·s、900mpa·s、1000mpa·s、1200mpa·s、1500mpa·s、1800mpa·s、2000mpa·s、2200mpa·s、2500mpa·s、2800mpa·s、3000mpa·s等。

16、优选的,所述b组份在25℃下的粘度为100-20000mpa·s,优选为1000-15000mpa·s,包括但不限于1000mpa·s、1200mpa·s、1500mpa·s、2000mpa·s、3000mpa·s、4000mpa·s、5000mpa·s、6000mpa·s、7000mpa·s、8000mpa·s、9000mpa·s、10000mpa·s、12000pa·s、13000mpa·s、14000mpa·s、15000mpa·s等。

17、通过采用上述技术方案,能调节粘度,提高a组份与b组份的流平性,并提高两者的相容性,有助于混合均匀,以制得稳定的mini led聚硅氧烷封装胶水。

18、优选的,所述a组份中,支链含烯基聚硅氧烷的分子结构式如下:(r13sio0.5)a(r12sio)b(r1sio1.5)c(sio2)d(oh)e;

19、式中,a、b、c、d、e为摩尔比,满足:0≤a≤0.5、0≤b≤1、0≤c≤2、0≤d≤0.5、0≤e≤1;更优选为0≤a≤0.5、0≤b≤0.5、0≤c≤1.5、d=0、0≤e≤0.5,进一步优选0.1≤a≤0.3、0.1≤b≤0.2、0.1≤c≤1.0、d=0、0.1≤e≤0.3;

20、式中,r1独立地选自c2-c12的不饱和烯烃、c1-c12的烷烃、c6-c12的芳香族不饱和烃基中的一种;优选的r1独立地选自乙烯基、甲基、苯基中的一种。

21、优选的,所述支链含烯基聚硅氧烷在25℃下的粘度为100-30000mpa·s,优选为500-30000mpa·s,更优选为500-25000mpa·s,包括但不限于500mpa·s、1000mpa·s、1500mpa·s、2000mpa·s、2500mpa·s、3000mpa·s、4000mpa·s、5000mpa·s、8000mpa·s、10000mpa·s、15000mpa·s、20000mpa·s、25000mpa·s、30000mpa·s等;

22、优选的,所述支链含烯基聚硅氧烷的折射率为1.41-1.54,优选为1.43-1.54,更优选为1.45-1.50;

23、优选的,所述支链含烯基聚硅氧烷的烯基质量含量为1%-6%,此处的烯基质量含量为100g支链含烯基聚硅氧烷中烯基的质量百分比。

24、通过采用上述技术方案,能与直链含烯基聚硅氧烷等物料混合均匀,并与含氢聚硅氧烷反应生成稳定的聚硅氧烷封装胶水,与基材粘接强度高,且制得的胶水施加于miniled中的折光率优良,出光效率高。

25、优选的,所述a组份中,直链含烯基聚硅氧烷的分子结构式如下:(r23sio0.5)f(r22sio)g;

26、式中,f、g满足:0≤f≤5,0≤g≤50,更优选为0≤f≤5,10≤g≤20,进一步优选2≤f≤3,10≤g≤15;

27、式中,r2独立地选自c2-c12的不饱和烯烃、c1-c12的烷烃、c6-c12的芳香族不饱和烃基中的一种,更优选r2独立地选自乙烯基、甲基、苯基中的一种;

28、优选的,所述直链含烯基聚硅氧烷在25℃下的粘度为50-10000mpa·s,优选为100-5000mpa·s,更优选为100-2500mpa·s,包括但不限于100mpa·s、200mpa·s、500mpa·s、800mpa·s、1000mpa·s、1500mpa·s、2000mpa·s、2500mpa·s等;

29、优选的,所述直链含烯基聚硅氧烷的折射率为1.41-1.54,优选为1.43-1.54,更优选为1.45-1.50;

30、优选的,所述直链含烯基聚硅氧烷的烯基质量含量为1%-6%。

31、通过采用上述技术方案,能与含氢聚硅氧烷反应生成稳定的聚硅氧烷封装胶水,粘接强度高,制备的mini led封装材料折射率、出光效率高。

32、优选的,所述功能性助剂中,所述环状含氢聚硅氧烷的分子结构式如下:(r3hsio)n;式中,r3选自氢基、苯基、甲基中的至少一种,且至少含有一个氢基和苯基;n满足:3≤n≤10,更优选为4≤n≤8;进一步优选的,所述环状含氢聚硅氧烷选自(phhsio)4(me2sio)2。

33、所述含氢的支链型聚硅氧烷的分子结构式如下:

34、(r43sio0.5)n1(r42sio)n2(r4sio1.5)n3(sio2)n4(oh)n5;

35、式中,r4独立地选自氢基、c1-c12的烷烃、c6-c12的芳香族不饱和烃基中的一种,且至少含有一个氢基;优选r4独立选自氢基、苯基、甲基中的一种,且至少含有一个氢基;n1-n5满足:2≤n1≤10、0≤n2≤20、0≤n3≤20、0≤n4≤20、0≤n5≤20;更优选为2≤n1≤6、4≤n2≤8、2≤n3≤3、n4=0、n5=0;

36、更优选的,所述含氢的支链型聚硅氧烷选自(me3sio0.5)2(hme2sio0.5)4(phmesio)6(mesio1.5)2。

37、通过采用上述技术方案,功能性助剂中过量的含氢聚硅氧烷与b组份中的含氢聚硅氧烷能相似相容,促进a组份与b组分的相容分散,提高胶水的稳定性;并与含烯基基团的支链含烯基聚硅氧烷、直链含烯基聚硅氧烷发生加成反应,赋予胶水粘接性和优良的成型性。

38、优选的,所述功能性助剂中,不饱和聚醚选自ch2=chch2o(ch2ch2o)2h、ch2=chch2o(ch2ch2o)6h中的至少一种。

39、通过采用上述技术方案,不饱和聚醚中的不饱和键可以与功能性助剂制备原料中的含氢聚硅氧烷中的羟基发生加成反应,聚醚能赋予胶水一定的触变性,具体是,一方面聚醚中的氧可以与填料之间形成氢键,提高触变性,另一方面聚醚也能提高填料的分散性,提高触变稳定性。

40、优选的,所述功能性助剂中,含极性基团的不饱和化合物包括乙烯基甲基二乙氧基硅烷、乙烯基三(2-甲氧基乙氧基)硅烷、乙烯基三异丙氧基硅烷、乙烯基三异丙烯氧基硅烷、γ―甲基丙烯酰氧基丙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基三乙氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、1,4-丁烯二醇、5-己烯-1,2-醇、2-戊烯-1,5-二醇中的至少一种。

41、通过采用上述技术方案,引入如烷氧基、羟基等极性基团,能够有效提高封装胶水对含有油墨层基材的粘接强度,提高了mini led的可靠性和良品率。

42、优选的,所述功能性助剂中,不饱和聚醚的碳碳双键和含极性基团的不饱和化合物的碳碳双键的总摩尔量小于含氢聚硅氧烷中氢原子的摩尔量;

43、优选的,不饱和聚醚的碳碳双键和含极性基团的不饱和化合物的碳碳双键的总摩尔量,与含氢聚硅氧烷中氢原子的摩尔量之比为1:1-4,更优选为1:2-4,进一步优选为1:2-3,包括但不限于1:2.25、1:2.35、1:2.45、1:2.5、1:2.8、1:3.0等;

44、含氢聚硅氧烷中的氢原子与不饱和聚醚和含极性基团的不饱和化合物中的双键发生硅氢加成反应,其中,通过控制功能性助剂中含氢聚硅氧烷的氢原子摩尔量大于碳碳双键摩尔量,使得氢原子过量,所制得的功能助剂含有未反应的氢原子,具有化学活性,后续能参与至封装胶水的固化反应中,成为化学交联网络的一部分,能够有效避免在后续使用过程中因小分子助剂析出而导致封装胶水固化后的表面发粘沾灰进而影响出光效率的现象。

45、优选的,不饱和聚醚的不饱和键与含极性基团的不饱和化合物的不饱和键的摩尔比为1:0.5-3,更优选为1:0.8-2,包括但不限于1:0.8、1:1.0、1:1.2、1:1.4、1:1.6、1:1.8等。

46、通过采用上述技术方案,能使不饱和聚醚的聚醚链段和不饱和化合物的极性基团引入到聚硅氧烷中,制得的封装胶水具有优良的触变稳定性以及粘接强度,提高了加工应用的可靠性和良品率。

47、优选的,所述功能助剂由包括如下制备步骤的制备方法制得,

48、将含氢聚硅氧烷、不饱和聚醚、含极性基团的不饱和化合物混合,催化反应得到所述功能助剂。

49、优选的,所述反应的温度为70-90℃,更优选80-90℃;所述反应的时间为4-6h,更优选5h左右。

50、优选的,所述功能助剂催化反应在溶剂中进行;所述溶剂包括甲苯、环己酮等。

51、优选的,所述催化反应采用的催化剂包括铂金催化剂,更优选氧化石墨负载型铂金催化剂;所述催化剂的用量(pt浓度)为20-40ppm,更优选30ppm左右。

52、优选的,所述催化反应结束后还包括后处理,具体为去除催化剂,减压蒸馏去溶剂,最终得到功能助剂。

53、优选的,所述b组份中,含氢聚硅氧烷的分子结构式如下:(r73sio0.5)h(r72sio)l(r7sio1.5)m;

54、式中,h、l、m满足:0≤h≤5,0≤l≤20,0≤m≤55,优选h、l、m均为1;r7独立地选自氢基、c1-c12的烷烃、c6-c12的芳香族不饱和烃基中的至少一种,优选的r7独立地选自氢基、甲基、苯基中的至少一种;

55、优选的,含氢聚硅氧烷在25℃下的粘度为50-20000mpa·s,优选为100-10000mpa·s,更优选为500-5000mpa·s,包括但不限于500mpa·s、600mpa·s、700mpa·s、1000mpa·s、1500mpa·s、2000mpa·s、2500mpa·s、3000mpa·s、3500mpa·s、4000mpa·s、4500mpa·s、5000mpa·s等;

56、优选的,含氢聚硅氧烷的折射率为1.41-1.54,优选为1.43-1.54,更优选为1.45-1.50;

57、优选的,所述含氢聚硅氧烷的氢基质量含量为0.1%-1%。

58、通过采用上述技术方案,在催化剂作用下与支链含烯基聚硅氧烷、直链含烯基聚硅氧烷充分反应,制得粘接强度好、透光率佳的封装胶水,应用至mini led封装中,成型性好,固化前后高宽比变化小,出光效率高。

59、优选的,所述a组份中,催化剂包括铂催化剂,所述铂催化剂包括氯铂酸、karstedt铂催化剂、willing铂催化剂中的一种或多种的组合。

60、通过采用上述技术方案,催化效率高,能促使a组份和b组份反应生成稳定的聚硅氧烷封装胶水,固化成型性好,固化前后高宽比几乎不变,保证了mini led的出光效率。

61、优选的,所述b组份中,抑制剂包括炔醇类物质、乙烯基环体、多乙烯基硅油、马来酸酯类物质中的一种或多种的组合。

62、通过采用上述技术方案,能抑制b组份中的含氢聚硅氧烷在储存过程发生反应,使得a组份与b组份混合后能反应充分,以制备触变稳定的封装胶水。

63、优选的,所述b组份中,填料包括二氧化钛、二氧化锆、硫酸镁、碳酸钙、气相法二氧化硅、沉淀法二氧化硅、氧化锌、高岭土、硅藻土、氧化铁中的一种或多种组合。进一步优选采用表面进行疏水处理的气相法二氧化硅;所述表面疏水处理的气相法二氧化硅的粒径为1-100nm,更优选1-50nm;比表面积为50-200mm2/g,更优选100-150mm2/g。

64、通过采用上述技术方案,能提高封装胶水的粘附性和结合性,进而提高了封装胶水与基材油墨层的粘接强度,触变稳定性良好。第二方面,本技术提供一种成型性均一、高粘接性的mini led聚硅氧烷封装胶水的制备方法,采用如下的技术方案:

65、一种成型性均一、高粘接性的mini led聚硅氧烷封装胶水的制备方法,包括如下步骤:

66、将a组份的物料混合均匀,得到所述a组份;

67、将b组份的物料混合均匀,得到所述b组份;

68、所述a组份和b组份独立地进行包装。

69、通过采用上述技术方案,分别制备a组份和b组份,在使用时候再将备a组份与b组份混合,能使物料混合均匀、反应充分,再进行施胶,使得施胶流动性好,且固化前后高宽比几乎不变化,触变稳定性好,成型性好。

70、第三方面,本技术提供一种成型性均一、高粘接性的mini led聚硅氧烷封装胶水在mini led上的应用,采用如下的技术方案:

71、一种成型性均一、高粘接性的mini led聚硅氧烷封装胶水在mini led上的应用,包括如下步骤:在基材芯片表面进行点胶,然后在温度为110-130℃下固化0.5-2h,制得mini led封装产品。

72、通过采用上述技术方案,能使封装胶水在的基材表面稳定固化成型,固化充分,且固化前后的点状封装胶水高宽比变化不大,成型稳定,出光效率好。优选的,点胶图形为凸透镜形。

73、优选的,在点胶施胶之前,先对基材进行烘烤处理,优选在140-160℃下烘烤0.5-1.5h,以将基材表面的挥发性物质挥发去除,提高封装胶水在基材表面的粘附稳定性,成型性好。

74、综上所述,本技术具有以下有益效果:

75、1、本技术采用含氢聚硅氧烷与不饱和聚醚、含极性基团的不饱和化合物加成反应,制得同时含有聚醚链段和极性基团的功能性助剂,结合支链含烯基聚硅氧烷、直链含烯基聚硅氧烷、含氢聚硅氧烷等其他原料的配伍,使制得的mini led聚硅氧烷封装胶水对涂覆有油墨的mini led基材具有优异的粘接强度,固化后成型性均一,透光率仍保持在99%以上,硬度在45d以上,综合性能优异。

76、2、本技术的功能性助剂是通过不饱和聚醚和含极性基团的不饱和化合物中的双键与含氢聚硅氧烷中的氢原子进行硅氢加成反应,将聚醚链段以及大量的极性基团引入到聚硅氧烷中,利用功能性助剂的聚醚链段提高封装胶水的触变性,成型性好,且功能性助剂的极性基团(如烷氧基、羟基)能够有效提高封装胶水对含油墨层的基材的粘接强度,将该功能性助剂应用至mini led封装胶水中,能提高mini led封装胶水的粘接强度、成型稳定性、可靠性和良品率。

77、3、本技术控制功能性助剂中的氢原子摩尔量大于碳碳双键摩尔量,使得氢原子过量,所制得的功能助剂含有未反应的氢原子,具有化学活性,能参与至后续的封装胶水固化反应中,提高封装胶水的物料相容性,使用过程中也不会出现析出等情况,避免出现封装胶水固化后的表面发粘沾灰而导致出光效率降低的现象。

- 还没有人留言评论。精彩留言会获得点赞!