应用于集成电路封装的抗压导热胶、制备方法、应用方法以及胶囊固化剂与流程

本发明涉及导热材料领域,尤其涉及应用于集成电路封装的抗压导热胶、制备方法、应用方法以及胶囊固化剂。

背景技术:

1、集成电路ic封装及电子元器件固定通常使用粘接胶实现。由于环氧树脂具有高粘接强度、电绝缘性能、耐酸碱、耐溶剂腐蚀等特性,因此被广泛应用在传统的表面贴片封装。随着电感、变压器等功率越来越大,元器件散发的热量也越来越高,具有一定导热性能的粘接胶有利于元器件工作过程中的热量有效被传导引出,大大延长元器件的工作寿命。

2、传统的环氧固化剂多为胺类、咪唑类、异氰酸酯类,胺类等固化剂环氧高,可在室温至80℃的条件下2h-24h内实现固化,由于此类固化剂可低温固化的特性,往往在低温存储时就会自发反应,大大缩短低温存储时间,影响使用效果,异氰酸酯等反应环氧低的固化剂则反应时间偏长或者固化温度偏高,一方面会增加固化时间,降低工作效率,另一方面,部分电子器件不耐高温,较高的固化温度会对元器件造成损害。为解决固化剂提前固化,延长存储时间,现有的改进方式是在固化剂内添加延迟固化剂、稀释剂等助剂,如申请公布号为cn111876113a,专利名称为《一种延迟固化的单组份环氧导热胶》的发明专利,在环氧树脂中添加延迟固化剂、环氧稀释剂、光引发剂、增感剂、导热填料和偶联剂,可延长环氧导热胶的储存时间,但是,助剂的添加会降低导热材料所占比例,从而在一定程度上降低了导热胶的导热效果。申请公布号为cn113355045a,专利名称为《一种具有储能功能的胶粘剂及其应用》提出了一种新型的胶粘剂,采用苯二酚、脲和醛的三元共聚物作为壁材,相变储能材料作为芯材,通过隔离影响胶粘剂固化的成分从而避免出现环氧固化剂难以固化的问题,从而避免了一些相变储能材料会导致胶粘剂体系不固化的问题;通过借鉴上述发明的隔离方式,将相变储能材料替换为固化剂,将聚乙二醇、脲醛树脂、聚丙烯酸等作为壳壁包裹固化剂,可制成潜伏型自制胶囊固化剂,从而延长存储时间;但大多数的胶囊材料存在不耐溶剂、不易分散的问题,且材质较软的壁材在环氧导热胶搅拌分散过程中容易因壳壁破裂失效,因此,根据上述问题,需要提供便于存储、分散,同时能够提升导热效果的导热胶。

技术实现思路

1、因此,为解决上述问题,本发明提供了应用于集成电路封装的抗压导热胶、制备方法、应用方法以及胶囊固化剂。

2、本发明是通过以下技术方案实现的:

3、应用于集成电路封装的抗压导热胶,包括按质量计的以下组分:

4、导热金属氧化物填料 75份-85份;

5、环氧树脂 10份-15份;

6、自制胶囊固化剂 20份-30份;

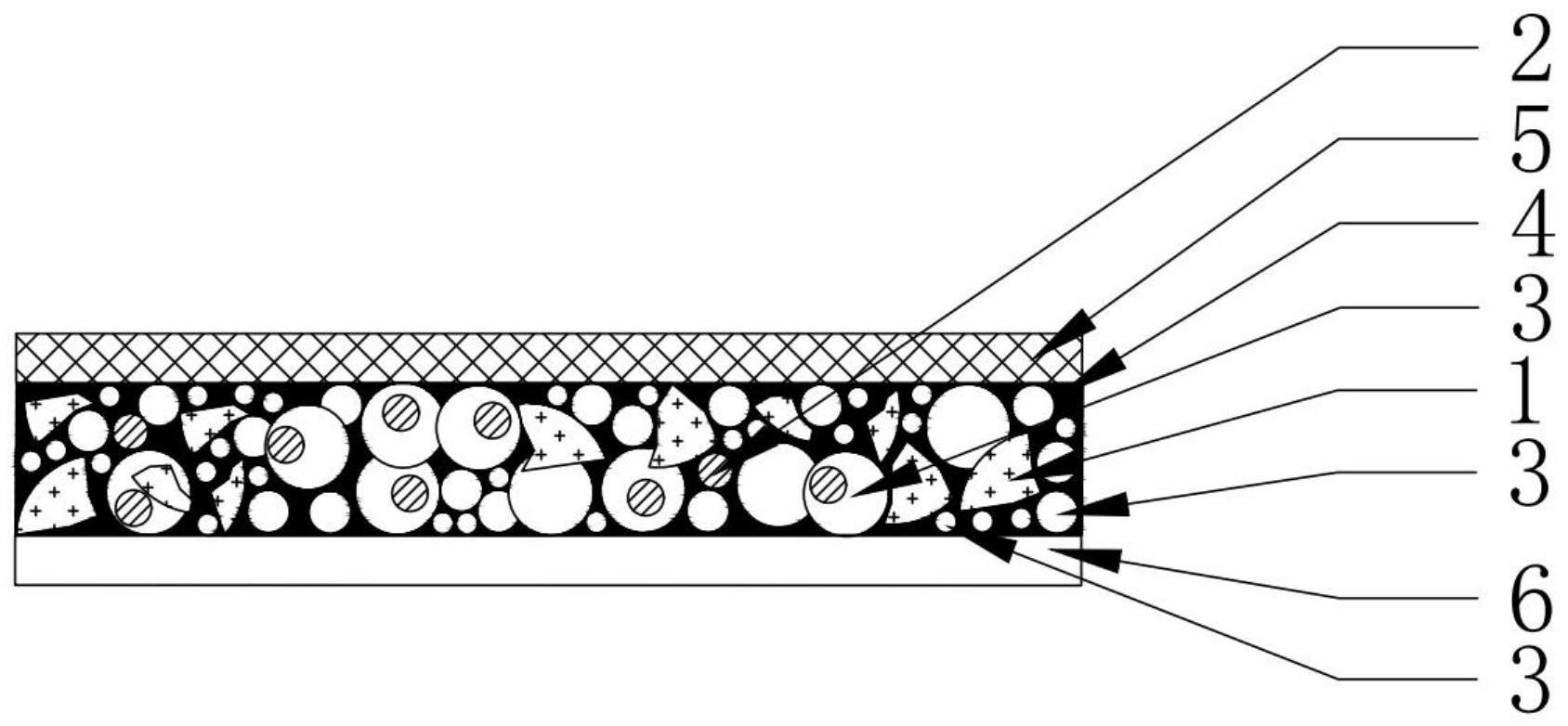

7、所述导热金属氧化物填料的粒径d50≤20μm,所述自制胶囊固化剂为胶囊结构的粉体,其粒径<40μm,包括导热玻璃壳层以及分散在导热玻璃壳层内部的环氧固化剂,环氧固化剂的制备材料的熔点低于300℃且沸点高于340℃,导热玻璃壳层的制备材料为tg≤300℃的导热玻璃粉;,所述导热玻璃粉为复合导热玻璃粉,所述复合导热玻璃粉包括teo2玻璃粉和v2o5玻璃粉,其中,所述teo2玻璃粉的质量占复合导热玻璃粉总质量的80%-85%,v2o5玻璃粉的质量占复合导热玻璃粉总质量的15%-20%。

8、优选的,所述导热金属氧化物填料包括三种粒径的单晶球形氧化铝,相邻两种粒径大小的单晶球形氧化铝之间的粒径差值为5μm-10μm。

9、优选的,所述单晶球形氧化铝包括粒径为5μm、10μm、20μm的三种单晶球形氧化铝,其中5μm、10μm、20μm的单晶球形氧化铝之间的质量比为1:4:16。

10、优选的,所述环氧固化剂的制备材料为2-苯基-4-甲基咪唑、2-苯基-4乙基咪唑、聚酰胺中的一种或数种。

11、优选的,所述环氧树脂采用粘度为3000cps-8000cps的双酚a型环氧树脂。

12、优选的,所述导热玻璃粉的质量占自制胶囊固化剂总质量的70%-90%,所述环氧固化剂的制备材料的质量占自制胶囊固化剂总质量的10%-30%。

13、应用于集成电路封装的抗压导热胶的制备方法,包括如下步骤:

14、步骤1:配备如上所述的应用于集成电路封装的抗压导热胶的各组分;

15、步骤2:将环氧树脂加热到80℃,加入单晶球形氧化铝,在200rpm的转速下加热搅拌分散2小时;

16、步骤3:加入自制胶囊固化剂,在60℃的温度和200rpm的转速下,加热、搅拌1小时,冷却至室温后即所得应用于集成电路封装的抗压导热胶。

17、胶囊固化剂,由如下步骤制备而成:

18、步骤s1:配备质量为70份-90份的复合导热玻璃粉和10份-30份的环氧固化剂,所述环氧固化剂的制备材料为2-苯基-4-甲基咪唑、2-苯基-4乙基咪唑、聚酰胺中的一种或数种,所述复合导热玻璃粉包括teo2玻璃粉和v2o5玻璃粉,所述teo2玻璃粉的质量占复合导热玻璃粉总质量的80%-85%,v2o5玻璃粉的质量占复合导热玻璃粉总质量的15%-20%;

19、步骤s2:将复合导热玻璃粉加热至320℃时加入固化剂,进一步加热至330℃-340℃后,获得混合物;

20、步骤s3:将混合物用行星式搅拌机在转速为200rpm的条件下搅拌1h;

21、步骤s4:将搅拌后的混合物通过直径1mm的出料口,以1ml/s的速度倒入高速搅拌状态下,质量为1000份的去离子水中,去离子水的温度为室温,搅拌速度1000rpm,待混合物完全加入再搅拌10min后获得包括导热玻璃壳层以及分散在导热玻璃壳层内部的环氧固化剂的胶囊固化剂;

22、步骤s5:将上述自制胶囊固化剂用400目筛网过滤,滤得物在100℃鼓风干燥箱中干燥24h,获得胶囊固化剂。

23、应用于集成电路封装的抗压导热胶的应用方法,包括如下步骤:

24、步骤一:将如上所述的应用于集成电路封装的抗压导热胶用内径为300μm-500μm的胶头点胶至基板表面;

25、步骤二:用300kpa-500kpa的压力将导热胶在基板上划成所需图形;

26、步骤三:将元器件放置在应用于集成电路封装的抗压导热胶的上表面,将压头加热至150℃,并以0.5mpa压力压合元器件,直至元器件于垂直方向不再发生位移后停止;

27、步骤四:用3mpa的压力对元器件继续施加加压,当元器件垂直方向位移10μm时自动停止,直至自制胶囊固化剂导热玻璃壳层破裂,导热玻璃填充粉体之间的孔隙,固化剂同步释放,形成粘度为140kcps-200kcps的应用于集成电路封装的抗压导热胶;

28、步骤五:在150℃的温度下持续加热5min后,应用于集成电路封装的抗压导热胶固化完全,形成基板-导热胶层-元器件结构。

29、本发明技术方案的有益效果主要体现在:

30、1、自制胶囊固化剂,玻璃粉作为壳层材料,环氧固化剂被包裹在玻璃粉内部,玻璃粉的硬度较高,通过调整作为壳层材料的玻璃粉与环氧固化剂之间的质量比例,提升自制胶囊固化剂整体的抗压强度,确保其不会在导热胶搅拌、分散过程中破裂失效,在应用导热胶时,可通过加压的方式使自制胶囊固化剂的导热玻璃壳层破裂,环氧固化剂流出后再进行固化,可解决固化剂容易在存储、输送过程中提前固化的问题。

31、2、自制胶囊固化剂采用具备优异导热性能的玻璃粉作为壳层材料,在导热胶固化之前,通过加压的方式使导热玻璃壳层破裂,破裂的导热玻璃壳层在导热胶内散开,能够进一步扩散导热胶层内部的导热通路,从而提升导热效果。

32、3、自制胶囊固化剂内部包裹有活性高的环氧固化剂材料,可以在低温状态下实现固化,因此,在粘接基材和元器件后,仅需用相对较低的温度实现导热胶层的固化,不会因为较高的固化温度损坏元器件,同时,活性高的固化剂还能缩短固化时间,提高固化效率。

33、4、应用于集成电路封装的抗压导热胶中的导热填料采用三种不同粒径的单晶球形氧化铝,使导热填料在导热胶中的填充更加致密,从而提高应用于集成电路封装的抗压导热胶在固化后的导热系数。

- 还没有人留言评论。精彩留言会获得点赞!