可聚合苯并噁嗪表面活性剂及其制备方法与应用

本发明属于表面活性剂,具体涉及可聚合苯并噁嗪表面活性剂及其制备方法与应用。

背景技术:

1、现如今作为三大热固性树脂之一的环氧树脂,因其良好的机械强度、热稳定性、化学稳定性广泛应用于地板、涂料、胶粘剂、电路板等领域。但是由于其自身的高度交联,导致其脆性大,韧性不足。为了提高环氧树脂的韧性,科研工作者们研究了对环氧树脂的增韧方法,主要分为核壳聚合物增韧、橡胶弹性体增韧、超支化聚合物增韧、无机纳米粒子增韧等。现如今核壳增韧剂较为热门,工业中在生产核壳增韧剂过程中,其乳化剂是使用油酸进行皂化反应得到。在核壳增韧剂制备完成后,体系中含有的乳化剂会影响后续的加工性能和最终产品的性能,所以需进行水洗除去乳化剂的步骤,这不仅增加了生产成本,还会产生大量污水。

2、苯并噁嗪具有很强的分子设计性,通过在酚源或者胺源原料上引入憎水脂肪链以及亲水基团,即可设计合成苯并噁嗪表面活性剂。迄今为止,文献报道的苯并噁嗪表面活性剂多为非离子型表面活性剂。例如:等人以双酚a和叔丁基苯酚为酚源与分子量1000的聚醚单胺(m-1000)为胺源,经过曼尼希反应合成了单、双环苯并噁嗪表面活性剂,并将其用作表面活性剂制备了稳定的水性环氧树脂乳液。ishida等人报道了以生物质的香兰素为酚源,合成了苯并噁嗪表面活性剂iv-a-jeff。使用iv-a-jeff表面活性剂和聚苯乙烯单体制成稳定性长达2周的细乳液。对于离子型的苯并噁嗪表面活性剂,mahfud等人以不同分子链长度的脂肪族伯胺为胺源,与对羟基苯甲酸、多聚甲醛进行曼尼希反应,合成了带有羧基的苯并噁嗪单体,然后得到了带有羧酸钠基团的苯并噁嗪树脂表面活性剂。wang等人以腰果酚、氨基酸钠和多聚甲醛合成了全生物质离子型苯并噁嗪树脂表面活性剂ca-g,制备了稳定苯乙烯体积分数高达90%的高内相乳液(hipe)。

3、上述报道的苯并噁嗪表面活性剂都不含有双键,在进行自由基乳液聚合时,不能与含双键的单体进行共聚反应;用此苯并噁嗪表面活性剂制备核壳增韧剂,体系中会含有此表面活性剂,从而会影响后续的加工性能和最终产品的性能;虽然可水洗除去表面活性剂,但这不仅增加了生产成本,还会产生大量污水;同时,表面活性剂也不能完全彻底洗去,致使残留在体系中,影响后续的加工性能和最终产品的性能。为此,提出本发明。

技术实现思路

1、针对现有的表面活性剂的不足,尤其是现有生产核壳增韧剂的技术中,需进行后续洗除表面活性剂以及难免残留表面活性剂影响核壳增韧剂性能的不足。本发明目的在于提供了一种生物质表面活性剂,尤其是可聚合苯并噁嗪表面活性剂及其制备方法与应用,解决了生产核壳增韧剂过程中需后续洗除表面活性剂的步骤问题,以及提高核壳增韧剂纯度问题;本发明表面活性剂用于制备核壳增韧剂,节能、环保,所得核壳增韧剂具有优异的增韧效果,能够有效增韧环氧树脂,并提高环氧树脂的耐热性。

2、本发明采用含羟基的胺作原料合成单环苯并噁嗪单体,再与马来酸酐进行反应,得到含双键的苯并噁嗪表面活性剂。将其作为乳化剂时,不仅可以制备核壳增韧剂,并且可以使其共聚到核壳增韧剂上,无需进一步的洗除表面活性剂。

3、为了解决核壳增韧剂生产过程中需洗除表面活性剂的问题,本发明设计合成了含双键的可聚合苯并噁嗪表面活性剂,可以使其与核壳增韧剂进行共聚,无需后续洗除表面活性剂。

4、为了提高表面活性剂与核壳增韧剂进行共聚合的产率,本发明采用马来酸酐作为双键的来源,因马来酸酐具有可以共聚、难以均聚的特点,使表面活性剂高产率共聚到核壳增韧剂上。

5、为了解决因石油资源枯竭而产生的问题,本发明采用生物质酚源合成生物质苯并噁嗪表面活性剂。

6、本发明的技术方案如下:

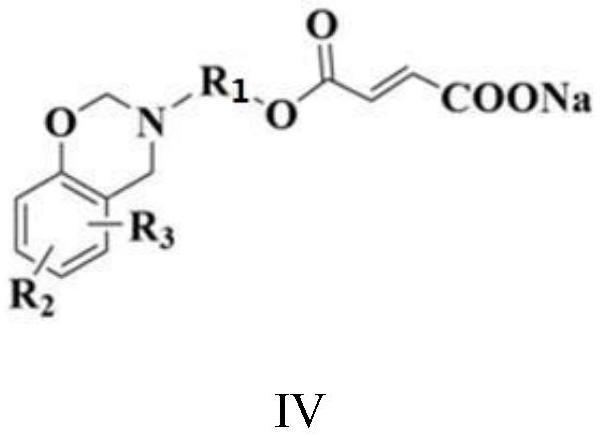

7、可聚合苯并噁嗪表面活性剂,具有如下式iv所示结构:

8、

9、其中,

10、r1为-(ch2)2-,-(ch2)3-,-ch2-ch(ch3)-,-(ch2)4-,-c(ch3)2-ch2-,-ch(ch3)-(ch2)2-,-ch2-ch(ch3)-ch2-或-(ch2)2-o-(ch2)2-;

11、r2为-h,-oh或-ch3;

12、r3为-c15h31-2n,n=0-3。

13、上述可聚合苯并噁嗪表面活性剂的制备方法,包括步骤:

14、(1)以含长脂肪链结构的生物质酚类化合物i、含有羟基的胺类化合物ii和甲醛为原料,经反应得到含羟基的生物质苯并噁嗪单体iii;

15、

16、其中,r1、r2、r3与式iv化合物中的r1、r2、r3具有相同的含义;

17、(2)含羟基的生物质苯并噁嗪单体iii和马来酸酐经反应引入双键,得到可聚合苯并噁嗪表面活性剂,即式iv化合物。

18、根据本发明,优选的,步骤(1)中,所述的含长脂肪链结构的生物质酚类化合物i为腰果酚、漆酚、强心酚或间十五烷基酚中的任意一种。

19、根据本发明,优选的,步骤(1)中,所述的含有羟基的胺类化合物ii为乙醇胺、丙醇胺、异丙醇胺、丁醇胺、异丁醇胺、2-氨基丁醇、3-氨基丁醇或二甘醇胺中的任意一种。

20、根据本发明,优选的,步骤(1)中,甲醛使用的为质量浓度为36.5-38%的甲醛水溶液。

21、

22、根据本发明,优选的,步骤(1)中,所述的含长脂肪链结构的生物质酚类化合物i、含有羟基的胺类化合物ii、甲醛的摩尔比为1:1:(2-2.5)。

23、根据本发明,优选的,步骤(1)中,反应是于溶剂中进行;所述溶剂为甲苯、三氯甲烷、二氧六环或乙醇中的一种或两种以上的组合;含长脂肪链结构的生物质酚类化合物i的质量和溶剂的体积比为1:3-5g/ml。

24、根据本发明,优选的,步骤(1)中,反应温度为60-120℃,反应时间为4-12小时。

25、根据本发明,优选的,步骤(1)中,反应所得反应液的后处理方法如下:反应液经去除溶剂,然后经洗涤,真空干燥,得到粘稠的含羟基的生物质苯并噁嗪单体iii。

26、根据本发明,优选的,步骤(2)中,含羟基的生物质苯并噁嗪单体iii和马来酸酐的摩尔比为1:1.1-1.4。

27、根据本发明,优选的,步骤(2)中,反应是于溶剂中、催化剂作用下进行;所述溶剂为三氯甲烷或者二氯甲烷中的一种;马来酸酐的质量和溶剂的体积比为1:3-5g/ml;催化剂为对甲苯磺酸、4-二甲氨基吡啶或质量浓度为98%的浓硫酸;催化剂和含羟基的生物质苯并噁嗪单体iii的摩尔比为1:100-130。

28、根据本发明,优选的,步骤(2)中,反应温度为70-120℃,反应时间为3-10小时。

29、根据本发明,优选的,步骤(2)中,反应后,还包括使用饱和碳酸氢钠水溶液调节体系ph值为7.0的步骤。

30、根据本发明,优选的,步骤(2)中,反应所得反应液的后处理方法如下:反应液经去离子水洗涤,取有机相;有机相经无水硫酸镁干燥,过滤,旋蒸得到固体产物;将固体产物溶于甲醇中,滴加饱和碳酸氢钠水溶液,直至体系ph值为7.0,旋蒸,得到可聚合苯并噁嗪表面活性剂。优选的,固体产物的质量和甲醇体积比为1:2-3g/ml。

31、根据本发明,可聚合苯并噁嗪表面活性剂的制备方法,一种优选的实施方式,包括如下步骤:

32、(1)将含长脂肪链结构的生物质酚类化合物i、含有羟基的胺类化合物ii和质量浓度为36.5-38%的甲醛水溶液充分溶解于甲苯中,于60-120℃搅拌反应4-12小时,反应液经去除溶剂,然后经洗涤,真空干燥,得到含羟基的生物质苯并噁嗪单体iii;

33、(2)将含羟基的生物质苯并噁嗪单体iii、马来酸酐和三氯甲烷混合,加入催化剂,充分混合均均,于70-120℃回流搅拌反应3-10h;所得反应液经去离子水洗涤,取有机相;有机相经无水硫酸镁干燥,过滤,旋蒸得到固体产物;将固体产物溶于甲醇中,滴加饱和碳酸氢钠水溶液,直至体系ph值为7.0,旋蒸,得到可聚合苯并噁嗪表面活性剂。

34、上述可聚合苯并噁嗪表面活性剂的应用,作为表面活性剂应用于制备核壳增韧剂。

35、根据本发明,优选的,核壳增韧剂的制备方法包括步骤:

36、将去离子水、丙烯酸丁酯、1,4-丁二醇二丙烯酸酯和可聚合苯并噁嗪表面活性剂充分混合分散均匀;在搅拌、保护气体保护下,加入引发剂,经反应得到聚丙烯酸酯种子乳液;然后在搅拌、保护气体保护下,滴加甲基丙烯酸甲酯,进行反应;最后经冷冻干燥得到核壳增韧剂。

37、优选的,去离子水、丙烯酸丁酯、1,4-丁二醇二丙烯酸酯、可聚合苯并噁嗪表面活性剂和甲基丙烯酸甲酯的质量比为20:3:0.03:0.03:2。

38、优选的,保护气体均为氮气或氩气。

39、优选的,搅拌速度均为200-300r/min。

40、优选的,引发剂为质量浓度为3%-5%的过硫酸钾水溶液;引发剂和丙烯酸丁酯的摩尔比为1:100-110。

41、优选的,加入引发剂后的反应温度为60-80℃,反应时间为3-8h。

42、优选的,滴加甲基丙烯酸甲酯后的反应温度为60-80℃,反应时间为0.5-3h。

43、根据本发明,核壳增韧剂的制备方法,一种优选的实施方式,包括如下步骤:

44、将去离子水、丙烯酸丁酯、1,4-丁二醇二丙烯酸酯和可聚合苯并噁嗪表面活性剂加入装有机械搅拌的四口瓶中,通入高纯氮气,以200-300r/min的速度搅拌,温度达到60-70℃时,加入引发剂,反应4-6h得到聚丙烯酸酯种子乳液;然后在200-300r/min的搅拌、氮气保护下,滴加甲基丙烯酸甲酯,1-2h滴加完成后,70-75℃反应1-2h,将乳液直接进行冷冻干燥得到核壳增韧剂。

45、本发明还提供环氧-核壳增韧剂固化物,包括:环氧树脂、核壳增韧剂和固化剂;固化剂的质量为环氧树脂质量的20%-30%;核壳增韧剂的质量为环氧树脂、核壳增韧剂和固化剂总质量的2.5%-10%。

46、根据本发明,优选的,所述固化剂为4,4-二氨基二苯甲烷。

47、上述环氧-核壳增韧剂固化物的制备方法,包括步骤如下:

48、将核壳增韧剂和环氧树脂充分混合均匀,加入固化剂;然后于100℃、150℃、200℃、250℃分别固化2h,即得环氧-核壳增韧剂固化物。

49、本发明可聚合苯并噁嗪表面活性剂的合成路线如下所示:

50、

51、其中,

52、r1为-(ch2)2-,-(ch2)3-,-ch2-ch(ch3)-,-(ch2)4-,-c(ch3)2-ch2-,-ch(ch3)-(ch2)2-,-ch2-ch(ch3)-ch2-或-(ch2)2-o-(ch2)2-;

53、r2为-h,-oh或-ch3;

54、r3为-c15h31-2n,n=0-3。

55、本发明的技术特点及有益效果如下:

56、1、为了解决因石油资源枯竭而产生的问题,本发明采用生物质酚源合成生物质苯并噁嗪表面活性剂。本发明以含有羟基的胺类化合物和含长脂肪链结构的生物质酚类化合物为原料,设计合成了含羟基的生物质苯并噁嗪单体,符合绿色可持续发展材料要求。

57、2、本发明含羟基的生物质苯并噁嗪单体与马来酸酐进行反应得到生物质表面活性剂,即含双键的苯并噁嗪表面活性剂。本发明方法原料价廉易得,成本低。本发明含双键的可聚合苯并噁嗪表面活性剂,可使其自身共聚在核壳增韧剂上,无需后续水洗去除表面活性剂,节约成本且环保;并且不会对增韧剂造成污染,利于制备高纯度的核壳增韧剂,利于提高核壳增韧剂的性能。为了提高表面活性剂与核壳增韧剂进行共聚合的产率,本发明采用马来酸酐作为双键的来源,因马来酸酐具有可以共聚、难以均聚的特点,使表面活性剂高产率共聚到核壳增韧剂上。本发明可聚合苯并噁嗪表面活性剂的制备过程中,在接入双键过程中需严格保证体系为无水环境,否则双键无法顺利接入苯并噁嗪单体中。

58、3、本发明以含双键的苯并噁嗪表面活性剂成功制备了核壳增韧剂,并对环氧树脂具有良好的增韧效果;并且制备的核壳增韧剂最优添加量为7.5wt%,超过或者不足最优添加量均会降低核壳增韧剂的增韧效果。增韧剂增韧的环氧-核壳增韧剂固化物的最大断裂伸长率为17.25%,较未增韧的环氧树脂固化体系(8.15%)提高了112%,最大冲击强度为53.5kj/m2,较未增韧的环氧树脂固化体系(20.8kj/m2)提高了157%。商用环氧树脂增韧剂端羧基丁腈橡胶(ctbn)增韧环氧树脂的最大断裂伸长率在10%左右,最大冲击强度在20kj/m2左右。可见,本发明表面活性剂制备的核壳增韧剂相比商用增韧剂具有更优异的增韧效果。

59、4、本发明以含双键的苯并噁嗪表面活性剂成功制备了pmma-pba核壳增韧剂,应用于环氧树脂增韧,增韧效果最好的环氧-核壳增韧剂固化物的tg均在165℃以上。传统商用环氧树脂增韧剂端羧基丁腈橡胶增韧效果最好时环氧-核壳增韧剂固化物的tg在100℃左右。因此本发明含羧基的苯并噁嗪生物质增韧剂比商用增韧剂所得环氧-核壳增韧剂固化物耐热性能损失小,能够有效提高环氧树脂的耐热性。

60、5、本发明以乳液聚合的方法进行制备核壳增韧剂,其中须始终保持惰性气体环境,否则将无法完成核壳结构的形成;搅拌速度不可过快(200-300r/min),否则会出现破乳现象。

- 还没有人留言评论。精彩留言会获得点赞!