离型剂组合物和离型膜及其制备方法与流程

本发明涉及于离型膜,具体而言,涉及一种离型剂组合物和离型膜及其制备方法。

背景技术:

1、离型膜又称隔离膜或剥离膜,是与特定材料在有限的条件下接触后不具有粘性或具有轻微粘性的薄膜产品,广泛应用于包装、印刷、转印及模切冲型加工等领域。离型膜通常具有双层或三层结构,即以pet、pen、pp或pi等薄膜为基材层,在单面或双面涂覆离型剂经固化成膜得到。

2、现有技术中,有机硅离型剂具有涂布成膜性好、离型效果佳、技术门槛低的优点,是目前研究和应用最广泛的离型剂类型。然而其硬度较差,不耐摩擦,因此目前离型膜在收卷、运输和走带的过程中离型层会出现磨损现象,导致其膜面光滑平整性及剥离性能下降,影响离型膜性能。

3、专利cn104451611a提供了一种具有二氧化硅涂层的离型膜及其制备方法,包括如下步骤:(1)配制聚硅氮烷溶液;(2)在pet膜的一面或两面涂覆聚硅氮烷溶液,驱除溶剂,烘干,聚硅氮烷涂层干燥厚度为20-200纳米;(3)将步骤(2)所得到的产品在相对湿度85%、温度85℃ 的烘箱中湿热处理2-3小时,再在温度120-150℃之间烘烤1-2小时,即可得到具有二氧化硅涂层的离型膜,该离型膜具有剥离性能和硬度较差的问题。

4、有鉴于此,本领域技术人员亟需研制一种具有优异的剥离性能、力学性能以及耐高温性能的离型膜。

技术实现思路

1、本申请的主要目的在于提供一种离型膜的制备方法,以解决现有技术采用有机硅溶液或聚硅氮烷溶液作为离型剂组合物制备离型膜而导致离型膜的剥离性能、力学性能以及耐高温性能差的问题。

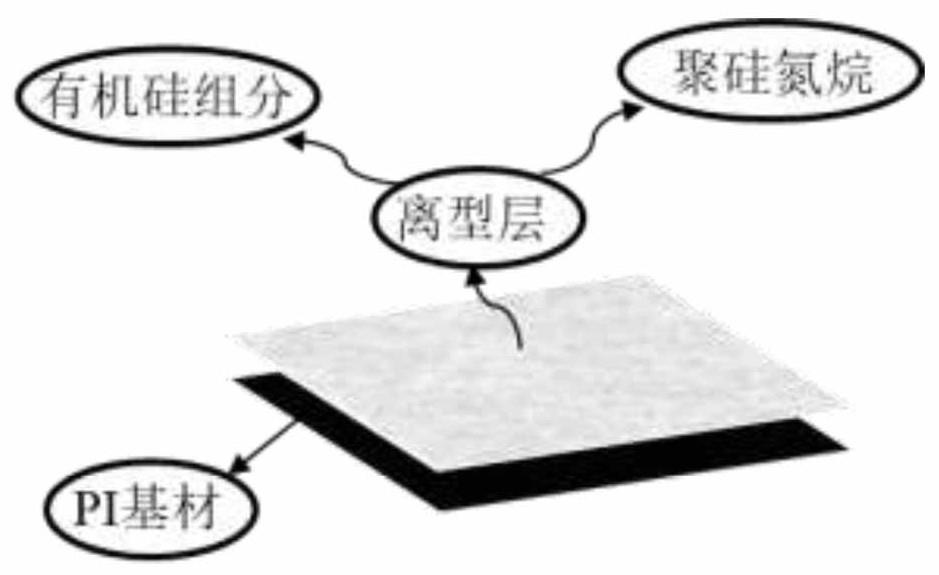

2、为了实现上述目的,根据本发明的一个方面,提供了一种离型剂组合物,该组合物包括有机硅组分,聚硅氮烷和溶剂,其中有机硅组分与聚硅氮烷组分的质量之和与溶剂的质量比为10:90~20:80,且有机硅组分和聚硅氮烷组分的质量比为0.2:1~1:0.1。

3、进一步地,有机硅组分包括多乙烯基封端苯基聚硅氧烷、多氢封端苯基聚硅氧烷、甲基氢硅油、阻聚剂、卡斯特催化剂。

4、进一步地,多乙烯基封端苯基聚硅氧烷的数均分子量为50000-100000,多乙烯基封端苯基聚硅氧烷中乙烯基的含量为1.90~2.10wt%;和/或,多氢封端苯基聚硅氧烷的数均分子量为40000~85000;和/或,阻聚剂的质量含量为5~10%;和/或,卡斯特催化剂的含量为0.2~1ppm;和/或,多乙烯基封端苯基聚硅氧烷、多氢封端苯基聚硅氧烷以及甲基氢硅油的质量比为(90~110):(55~65):(5~10)。

5、进一步地,聚硅氮烷的数均分子量为10000~40000,聚硅氮烷为侧链含乙烯基的聚硅氮烷,其中侧链含乙烯基的聚硅氮烷的数均分子量为10000~40000,侧链含乙烯基的聚硅氮烷中乙烯基含量为2.0~2.5wt%。

6、进一步地,溶剂为正己烷、正庚烷、120#溶剂油、二甲苯中的至少一种。

7、为了实现上述目的,根据本发明的一个方面,提供了一种离型膜,该离型膜包括基材层和附着在基材层上的离型层,离型层的原料为第一方面提供的离型剂组合物,基材层的材料为聚酰亚胺。

8、根据本发明的另一方面,提供了一种离型膜的制备方法,该制备方法包括:将第一方面的离型剂组合物涂覆在基材层的表面形成湿膜,去除溶剂,得到离型膜。

9、进一步地,制备方法包括:步骤s1,先将多乙烯基封端苯基聚硅氧烷、阻聚剂、卡斯特催化剂分散在部分溶剂中,然后与多氢封端苯基聚硅氧烷和甲基氢硅油混合,得到有机硅组分溶液;步骤s2,将聚硅氮烷分散在余量溶剂中,得到聚硅氮烷溶液;步骤s3,将有机硅组分溶液与聚硅氮烷溶液混合,得到离型剂组合物;步骤s4,将离型剂组合物涂覆在基材层的表面,得到离型膜。

10、进一步地,有机硅组分溶液中有机硅组分的质量含量为10~20%;聚硅氮烷溶液中聚硅氮烷的质量含量为5~20%。

11、进一步地,聚硅氮烷溶液中聚硅氮烷的质量含量为10~20%。

12、进一步地,基材层的厚度为75~150 μm;湿膜的厚度为10~100μm。

13、进一步地,采用干燥的方法去除溶剂,干燥的温度为160~200℃,时间为30~120min。

14、应用本申请的技术方案,本申请提供的离型剂组合物,通过采用特定配比的有机硅组分以及聚硅氮烷与溶剂共同作用,基于有机硅组分具有良好的离型性能以及聚硅氮烷溶液具有耐摩擦耐高温的优点,使得由该离型剂组合物制备得到的离型膜不仅具有良好的剥离性能,同时具有较好的机械性能以及耐高温性能。

技术特征:

1.一种离型剂组合物,其特征在于,所述组合物包括有机硅组分,聚硅氮烷和溶剂,其中所述有机硅组分与所述聚硅氮烷组分的质量之和与所述溶剂的质量比为10:90~20:80,且所述有机硅组分和所述聚硅氮烷组分的质量比为0.2:1~1:0.1。

2.根据权利要求1所述离型剂组合物,其特征在于,所述有机硅组分包括多乙烯基封端苯基聚硅氧烷、多氢封端苯基聚硅氧烷、甲基氢硅油、阻聚剂、卡斯特催化剂。

3.根据权利要求2所述离型剂组合物,其特征在于,所述多乙烯基封端苯基聚硅氧烷的数均分子量为50000-100000,所述多乙烯基封端苯基聚硅氧烷中乙烯基的含量为1.90~2.10wt%;

4.根据权利要求1所述离型剂组合物,其特征在于,所述聚硅氮烷为侧链含乙烯基的聚硅氮烷,其中,所述侧链含乙烯基的聚硅氮烷的数均分子量为10000~40000,所述侧链含乙烯基的聚硅氮烷中乙烯基含量为2.0~2.5wt%。

5.根据权利要求1所述离型剂组合物,其特征在于,所述溶剂为正己烷、正庚烷、120#溶剂油、二甲苯中的至少一种。

6.一种离型膜,其特征在于,所述离型膜包括基材层和附着在所述基材层上的离型层,所述离型层的原料为权利要求1至5中任一项所述的离型剂组合物,所述基材层的材料为聚酰亚胺。

7.一种权利要求6所述离型膜的制备方法,其特征在于,所述离型膜的制备方法包括:将权利要求1至5中任一项所述的离型剂组合物涂覆在所述基材层的表面形成湿膜,去除所述溶剂,得到所述离型膜。

8.根据权利要求7所述离型膜的制备方法,其特征在于,所述制备方法包括:

9.根据权利要求7所述离型膜的制备方法,其特征在于,所述有机硅组分溶液中所述有机硅组分的质量含量为10~20%;所述聚硅氮烷溶液中所述聚硅氮烷的质量含量为5~20%,优选为10~20%。

10.根据权利要求7至9任一项所述离型膜的制备方法,其特征在于,所述基材层的厚度为75~150 μm;所述湿膜的厚度为10~100μm。

11.根据权利要求7至9任一项所述离型膜的制备方法,其特征在于,采用干燥的方法去除所述溶剂,所述干燥的温度为160~200℃,时间为30~120min。

技术总结

本发明提供了一种离型剂组合物和离型膜及其制备方法,该离型剂组合物包括有机硅组分,聚硅氮烷和溶剂,其中有机硅组分与聚硅氮烷组分的质量之和与溶剂的质量比为10:90~20:80,且有机硅组分和聚硅氮烷组分的质量比为0.2:1~1:0.1。本申请提供的离型剂组合物,通过采用特定配比的有机硅组分以及聚硅氮烷与溶剂共同作用,基于有机硅组分具有良好的离型性能以及聚硅氮烷溶液具有耐摩擦耐高温的优点,使得由该离型剂组合物制备得到的离型膜不仅具有良好的剥离性能,同时具有较好的机械性能以及耐高温性能。

技术研发人员:吴明亮,夏丰杰,陈铭,刘飞,李道喜,刘昊,唐浩林,周明正,刘真

受保护的技术使用者:国家电投集团氢能科技发展有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!