一种石材色差处理剂及应用的制作方法

本技术涉及石材加工,尤其是涉及一种石材色差处理剂及应用。

背景技术:

1、石材广泛应用于建筑、家居、艺术品以及装饰品等领域。石材加工的原料都是源自于各种矿山,矿山环境的不同会导致同种石材的颜色会有差异。为了使得石材之间的颜色差异,对石材进行着色处理,主要方法有色素物理着色法、物理-化学着色法和化学反应作色法。物理着色法主要将色素机械地渗入石材内部,但是会出现色素容易在石材的裂隙中聚集,使颜色不均匀,目前比较少使用。

2、物理-化学着色法和化学反应着色法是根据石材的自色和它色远离进行的,一般以无机材料和有机着色料为主,将色素引入至石材内部,在通过化学反应将色素变成元素沉淀达到着色效果,其中,无机材料着色的优点是耐候性较强,染色性较差,有机材料着色的优点是色彩丰富,颜色鲜艳,但有些材料的耐候性往往不够理想。单独使用无机材料着色或有机材料着色,均不能使得染色后的石材同时兼具耐候性和染色性,故需要改进。

技术实现思路

1、为了解决现有染色后的石材兼不能具耐候性和染色性的问题,故本技术提供一种石材色差处理剂及应用。

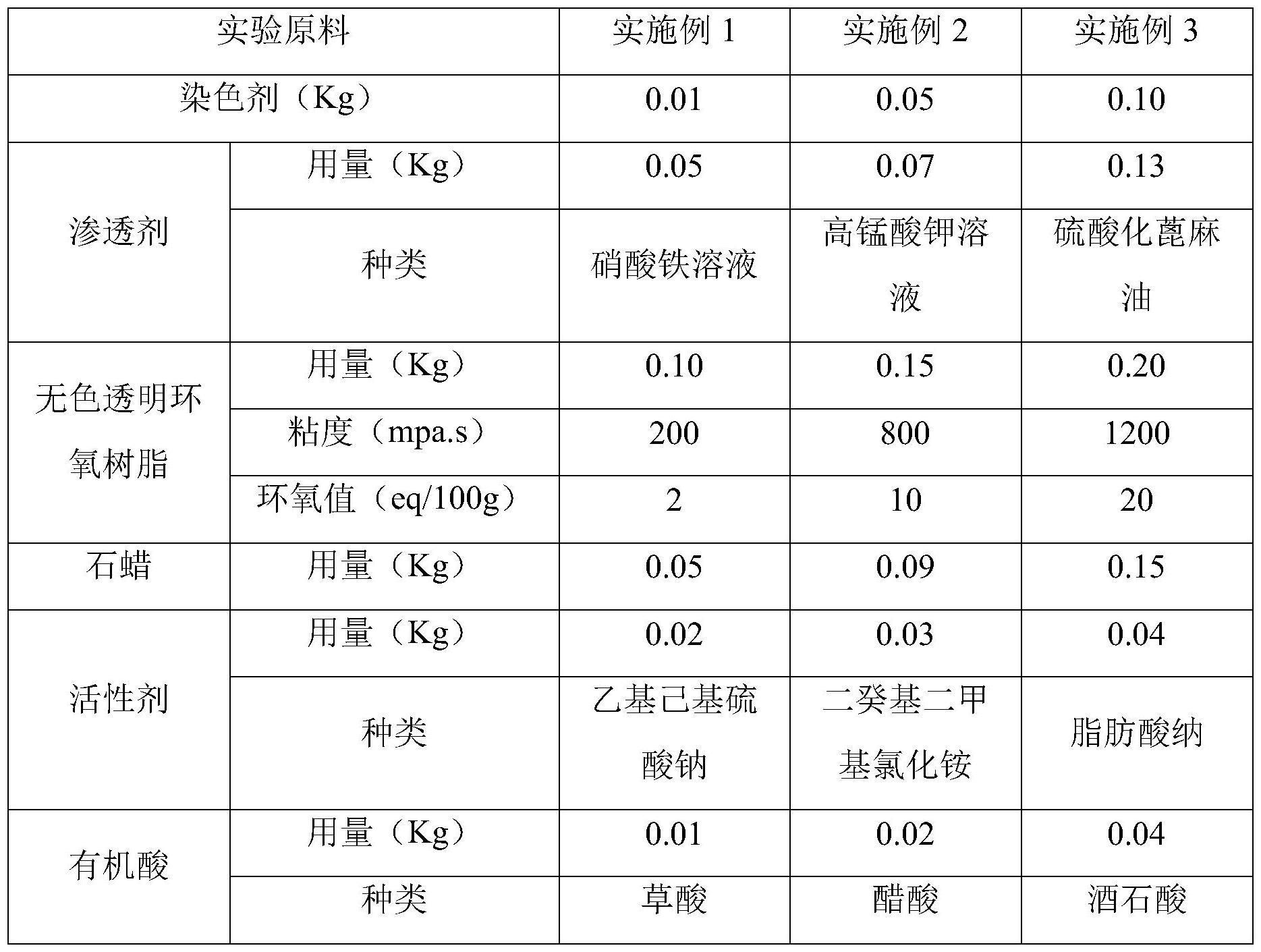

2、第一方面,本技术提供一种石材色差处理剂及应用,采用如下技术方案:

3、一种石材色差处理剂,由以下重量份的原料制备得到:

4、染色剂1-10份

5、渗透剂5-13份

6、无色透明环氧树脂10-20份

7、石蜡油5-15份

8、活性剂2-4份

9、有机酸1-4份

10、稀释剂20-40份;

11、所述染色剂中含有有机颜料。

12、通过采用上述技术方案,得石材色差处理剂能快速渗透至石材内部形成稳定色素沉淀,染色性好,且能够保持长期不变色,达到耐候性好的效果。本技术中通过将染色剂、石蜡油、无色透明环氧树脂联合使用,可以有效减缓染色剂变色时间,提高石材色差处理剂干燥后的耐候性。同时,使用该石材色差处理剂处理同一批石材的色差率降低。

13、石材色差处理剂渗透的深度越深,其染色效果越好,相反的,石材色差处理剂的渗透能力越弱,其染色效果越弱,且容易掉色或变色。本技术中的活性剂和渗透剂有助于石材色差处理剂渗透至石材表面的孔隙中以及更深的地方进行渗透,同时防止石材色差处理剂堆积在石材的某一处,造成颜色不均匀。

14、另外,有机酸帮助渗透剂渗透至石材表面空隙中,并借助稀释剂进行扩散,从而使得染色剂能够进入石材更深处,提高染色效果,同时也使得石材表面的颜色分布更均匀,减少色差,且也能染色剂沉淀在石材表面空隙中,长时间保持颜色不变。

15、其中,本技术中的染色剂含有有机颜料,能够提高石材色差处理剂的着色力,且种类齐全。但是,有机颜料的耐候性、耐光性、耐水性以及耐热性能较差。对此,本技术中通过将有机颜料制备成染色剂,再将染色剂与石蜡油、无色透明环氧树脂共用,以提高石材色差处理剂的耐候性、耐光性、耐水性以及耐热性能。

16、本技术中采用石蜡油作为染色剂的成分之一,可以有效地保护染色剂不受污染物的污染。但是,石蜡油会封闭石材的毛孔和孔隙等,导致石材不透气,影响染色效果。对此,本技术中通过将石蜡、有机酸和渗透剂共用,防止石蜡油堵塞石材的毛孔和孔隙等,同时也不影响石蜡油保护染色剂不受污染物的污染。

17、进一步地,本技术中使用的原材料对环境造成破坏,环保性好。

18、优选的,所述染色剂为环己基丙酮改性染色剂,由以下方法制备得到:

19、1)将有机颜料和乙醇混合,加热至60-65℃,再加入聚乙二醇,搅拌均匀,得到混合液;

20、2)在70-80℃条件下,回流加热,将环己基丙酮和1,2-环己二胺混合,再加入催化剂,反应1-2h,再加入混合液,搅拌均匀,得到初品;

21、3)将乙酸滴加至初品中,调节初品的ph至6.5-6.7,再加入松节水,搅拌均匀,得到环己基丙酮改性染色剂。

22、通过采用上述技术方案,进一步提高石板色差处理剂渗透石材表面孔隙的能力,也防止有机颜料在使用的过程中变色或褪色。有机颜料的化学稳定性较差,容易受到光、氧气、水以及温度影响而发生变化。对此,本技术中通过将有机颜料、乙醇、聚乙二醇、环己基丙酮、1,2-环己二胺、催化剂、乙酸和松节水共同制备环己基丙酮改性染色剂,提高有机颜料的化学惰性,使其反应活性降低,不容易受到光、氧气、水以及温度影响而发生变化。

23、另外,本技术中添加有机酸,是为了帮助渗透剂渗透至石材表面空隙中,但同时有机酸会使染色剂的抗氧化、抗紫外和耐候性下降。而通过本技术中制备得到环己基丙酮改性染色剂,不会受到有机酸的影响,而使得其染色剂的抗氧化、抗紫外和耐候性下降。

24、本技术中不仅仅要使得有机颜料能够渗入孔隙内形成色素沉淀,还需要将有机颜料的颜色固定,防止石材在使用的过程中褪色。本技术中有机颜料可根据实际需要自行调配。

25、优选的,制备所述环己基丙酮改性染色剂所用原料的重量份如下:

26、有机颜料2-5份

27、乙醇10-15份

28、聚乙二醇3-7份

29、环己基丙酮5-10份

30、1,2-环己二胺4-9份

31、催化剂1-2份

32、乙酸4-8份

33、松节水5-9份。

34、通过采用上述技术方案,优化制备环己基丙酮改性染色剂原料的用量,进一步提高染色剂耐有机酸的性能,同时提高有机颜料的化学惰性,进而提高染色剂的耐光性、耐氧性、耐水性以及耐候性等性能。

35、优选的,所述松节水由a-蒎烯、β-蒎烯和乙醇按照重量份比为(40-60):(30-45):17制备得到。

36、通过采用上述技术方案,提高环己基丙酮改性染色剂的流动性,同时可以进一步防止环己基丙酮改性染色剂中有机颜料被氧化。通过优化松节水中a-蒎烯、β-蒎烯和乙醇的用量,使得优选的,所述渗透剂是由硝酸铁、高锰酸钾和水按照重量份为(10-20):(1-3):(50-70)混合制备得到。

37、为了进一步提高染色剂渗透石材的缝隙毛孔以及微小孔洞等,本技术通过选用上述渗透剂促进染色剂渗入石材内部,且渗透的高度高,染色效果好,不易褪色或变色。本技术中通过采用硝酸铁和高锰酸钾协同使用,可进一步腐蚀石材表面,使得染色剂能迅速进入石材内部。通过优化硝酸铁和高锰酸钾的用量比,防止对石材的腐蚀过度,破坏石材表面。同时也防止渗透剂的腐蚀力度不够,影响染色效果。

38、优选的,所述活性剂为乙基己基硫酸钠、季铵盐或脂肪酸盐中的一种。

39、通过采用上述技术方案,有利于降低石材色差处理剂的表面张力,使得石材色差处理剂更容易渗透至石材表面的孔隙进而孔洞等,从而使得石材色差处理剂渗透能力提高,进一步提高染色效率,长时间保持颜色。

40、优选的,所述有机酸包括草酸、醋酸、柠檬酸、苹果酸、丙酸或酒石酸中的至少一种。

41、通过采用上述技术方案,协同渗透剂和稀释剂,进一步提高石材色差处理剂的渗透能力,使得染色剂能够进入石材内部,从而形成稳定的染色层,能够长时间保存不变色。

42、优选的,所述无色透明环氧树脂的粘度为200-1200mpa.s(25℃),环氧值为2-20eq/100g。

43、通过采用上述技术方案,优化无色透明环氧树脂的参数,进一步提高石材色差处理剂的流动性,从而提高其渗透性。同时,能够提高石材色差处理剂固化后的耐候性、耐光性、耐水性以及耐热性能。

44、优选的,所述石材色差处理剂由以下方法制备得到:

45、按照重量份计,将无色透明环氧树脂、石蜡油和稀释剂边搅拌边水浴加热,直到温度到60-70℃,再加入有机酸和渗透剂,继续搅拌,降温至20-30℃,再加入染色剂,搅拌均匀,得到石材色差处理剂。

46、通过采用上述技术方案,得到体系均匀且稳定的石材色差处理剂,且该石材色差处理剂能够迅速渗透石材表面的孔隙和孔洞,只需1-2两次的涂抹就可。渗透后染色剂形成稳定色素沉淀,能够保持长期不变色,且固化有具有良好的耐候性、耐光性、耐水性以及耐热性能。

47、第二方面,本技术提供一种石材色差处理剂的应用,采用如下技术方案:

48、一种石材色差处理剂的应用,包括以下步骤:

49、备料:选择一块色彩适合的石材作为标准石材,将需要染色石材的表面清洗干净,备用;染色:将石材色差处理剂搅拌均匀,均匀涂覆在需要染色石材的表面,自然晾干;若颜色还没有与标准石材一致,晾干后,再继续上色,直到与标准石材的颜色一致。

50、通过采用上述技术方案,使得同一批次石材色差度减少,保证同一批石材的美观性。

51、综上所述,本技术具有以下有益效果:

52、1、本技术通过将染色剂、渗透剂、无色透明环氧树脂、石蜡油、活性剂、有机酸和稀释剂共同制备石材色差处理剂,本技术中使用了渗透剂、活性剂和有机酸,使得该石材色差处理剂具有良好的渗透性能,能够渗透至石材表面的孔隙中以及更深的地方进行渗透,且染色剂能内部形成稳定色素沉淀,能够保持长期不变色。同时通过将染色剂、石蜡油、无色透明环氧树脂联合使用,可以有效减缓染色剂变色时间,提高石材色差处理剂干燥后的耐候性。

53、2、本技术通过将有机颜料、乙醇、聚乙二醇、环己基丙酮、1,2-环己二胺、催化剂、乙酸和松节水共同制备环己基丙酮改性染色剂,提高有机颜料的化学惰性,使其反应活性降低,不容易受到光、氧气、水以及温度影响而发生变化。

- 还没有人留言评论。精彩留言会获得点赞!