一种双组分聚氨酯高固体分及免打磨中涂漆的制作方法

本发明涉及汽车涂料,尤其涉及一种双组分聚氨酯高固体分及免打磨中涂漆。

背景技术:

1、造型设计、图案色彩、涂装质量是影响人们对客车外观效果直接评价的关键因素。涂装做工精细度、漆膜丰满度和鲜艳性、涂层防腐性和耐老化性是客车涂装质量控制的重要内容,其系统性、综合性比较强,每道工序都能影响最终客车涂装整体质量的优劣,且随着汽车产业的蓬勃发展,汽车产业对环境的污染问题也逐渐被重视,其中,车身涂装是污染排放比重最大的环节。在汽车生产过程中,80%以上的voc(挥发性有机化合物)排放来自于此。因此,涂装生产线的节能、降耗、减排迫在眉睫,环保涂料成为绿色涂装的首选。

2、为应对客车行业涂装中越来越严格的环保要求,目前国内客车厂已开始使用高固含中涂漆作为中涂涂装涂料。中涂漆是多层涂装中重要的环节,中涂漆在抗石击性、有机挥发物含量、流平等方面的性能对涂装效果影响巨大。

3、目前溶剂型中涂漆主要为溶剂型双组分丙烯酸聚氨酯类型,以溶剂型羟基丙烯酸树脂作为主树脂,采用溶剂型异氰酸酯固化剂进行交联反应,采用普通硫酸钡、重钙、滑石粉作为填料组分,以空气喷涂和静电旋杯喷涂作为主要涂装工艺,经低温烘干后进行整车打磨。该类型中涂漆漆膜交联度高,机械性能优良,打磨性优良,但施工条件下丙烯酸聚氨酯类型中涂漆的有机挥发物voc>420g/l,不能满足《gb24409-2020汽车涂料中有害物质限量》的标准。例如,重庆三峡油漆股份有限公司在双组分抗石击汽车中途漆中公开的涂漆组分包含30%的乙酸丁酯和dbe,其voc>420g/l。

4、目前市面上所用中涂漆流平外观差,且必须打磨后才能复涂面漆,对客车涂装生产节拍造成明显影响,生产效率低、能耗高,同时由于中涂需进行打磨处理,人工及材料费用较高。现有技术中公开的中涂漆在实际使用中需要以砂纸打磨到一定粗糙度后进行复涂,而无法在原有的漆面上进行涂装。

5、另外根据市场调查反馈,目前客车现用溶剂型中涂漆抗石击性较差,导致整体涂层容易遭到石击破坏,严重影响车身涂层使用寿命。

6、目前,通常认为通过加减各种不同各类的树脂含量可调整汽车漆膜的抗石击性能。具体方法如下:

7、1、在中涂漆中添加1%-3%氨基树脂,提高中涂漆的硬度,看能否起到良好的抗石击结果。

8、2、在中涂漆中添加1%-3%粘结树脂,提高中涂漆的柔韧性和粘附性。

9、3、按配方中现有的树脂比例添加树脂5%-10%,提高中涂漆的树脂份,因为树脂配比的提高肯定将提高漆膜的各种机械性能。

10、然而,现有技术中,低温固化性差、光老化性差也是以氨基树脂和粘结树脂作为中涂漆组分以提高涂漆抗石击性能的涂漆的通病。

11、本发明选用羟值在130-140的聚酯树脂具有良好的硬度及柔韧度相比现有技术具有更好的抗石击性能,且具有更优异的层间结合力。

12、此外,一方面由于对本领域技术人员的理解存在差异;另一方面由于申请人做出本发明时研究了大量文献和专利,但篇幅所限并未详细罗列所有的细节与内容,然而这绝非本发明不具备这些现有技术的特征,相反本发明已经具备现有技术的所有特征,而且申请人保留在背景技术中增加相关现有技术之权利。

技术实现思路

1、针对现有技术中存在的问题,本发明公开了羟值范围在130-140的溶剂型高羟值聚酯树脂于中涂漆中的应用。

2、本技术方案的有益效果:

3、相较于现有技术中公布的中涂漆,本技术意外地发现中涂漆采用溶剂型高羟值聚酯树脂和溶剂型环氧树脂能够在保持甚至提高中涂漆的抗石击性能的同时,还能够提高与面漆层间附着力。

4、现有技术中溶剂型高羟值聚酯树脂的树脂羟值范围在25-55、280-320。本技术采用树脂羟值为130-140的溶剂型高羟值聚酯树脂。

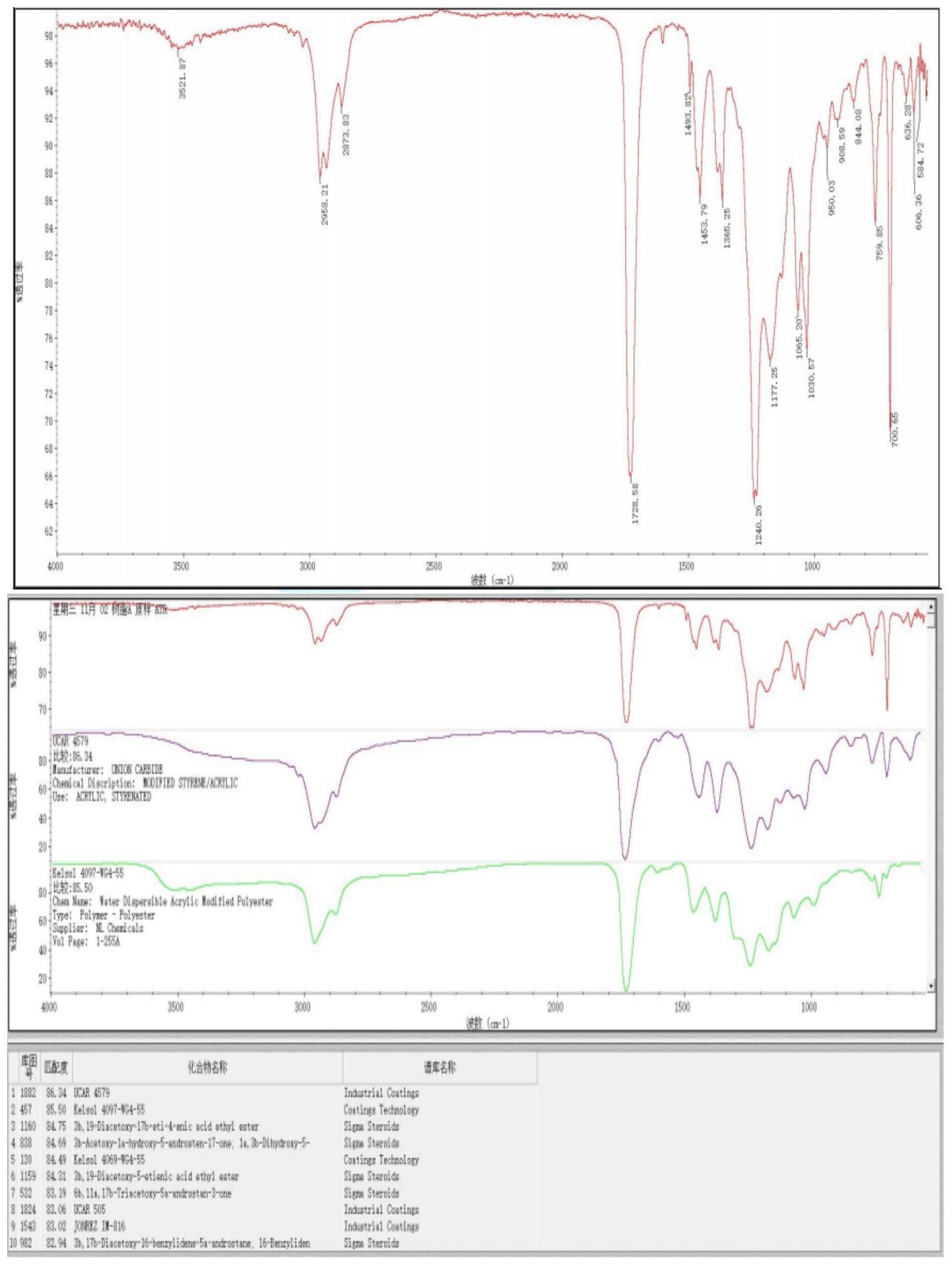

5、通过对树脂羟值为130-140的溶剂型高羟值聚酯树脂进行分子式结构的探究,本技术意外地发现树脂羟值为130-140的溶剂型高羟值聚酯树脂在用于中涂漆中能够极大的提高中涂漆的层间附着力。树脂羟值为130-140的溶剂型高羟值聚酯树脂的基团表征如下:

6、

7、分析认为:因该结构中有较多的羟基,漆膜固化后存在未参加反应的羟基可以参与上层涂膜的交联反应,提高层间附着力。

8、本发明提供一种双组分聚氨酯高固体分及免打磨中涂漆。双组分聚氨酯高固体分及免打磨中涂漆包含溶剂型高羟值聚酯树脂30-50份,溶剂型环氧树脂1-5份,10000目超细碳酸钙5-10份、10000目超细滑石粉10-15份、10000目超细硫酸钡5-10份、10000目超微金红石型钛白粉20-25份、碳黑0.1-0.5份、纳米二氧化硅0.5-1份,mak 5-10份、dbe1-2份、高分子分散剂(高分子嵌段丙烯酸酯共聚物溶液)2-3份。

9、如实施例1-4所示的中涂漆性能测试结果,相较于公开号为cn105860722a的中国专利申请公开的清漆,本技术所涉及的中涂漆的原漆固体含量更突出(对比文件为大于65%,本技术大于80%)。同时,基于中涂漆的特性,本技术在此基础上增加了中涂漆的附着力。

10、本技术所涉及的中涂漆在其他方面(例如,涩度、doi、长波、短波、杯突等方面)也符合中涂漆的使用标准。

11、根据一种优选实施方式,本技术所涉及的溶剂型高羟值聚酯树脂的树脂羟值为130-140。

12、根据一种优选实施方式,所述hdi固化剂为六亚甲基二异氰酸酯。

13、根据一种优选实施方式,所述高分子分散剂为高分子嵌段丙烯酸酯共聚物溶液。

14、本技术方案的有益效果:

15、1、采用树脂羟值为130-140的溶剂型高羟值聚酯树脂能够为漆膜提供必要的极性基团,以提高与面漆层间附着力,同时使用该树脂中涂漆膜流平性良好;

16、2、加入一定量的溶剂型环氧树脂,进一步提高漆膜柔韧性及与面漆层间附着力,使中涂漆能够满足免打磨工艺;

17、3、通过选用纳米级填料,包括10000目纳米级超细碳酸钙、10000目超细滑石粉、10000目纳米级超细硫酸钡、10000目纳米级超微金红石型钛白粉,纳米二氧化硅,漆膜在具备较高硬度时仍具有一定柔韧性,有效提高了涂层的抗石击性能;

18、4、采用mak作为助溶剂,有效改进成膜表面效果。

19、具体地,通过实施例1的实验结果可知,本技术提出的中涂漆在施工条件下voc小于420g/l,长波流平小于15,短波流平小于20,抗石击性大于5级。同时本技术提出的中涂漆还能够满足免打磨工艺,并进一步地降低油漆的生产成本。

20、本技术提出的中涂漆通过提高性能、降低生产工艺复杂度、降低组分的成本,实现了提高生产效率、降低能耗和节约成本的目的。

21、所述高分子分散剂为高分子嵌段丙烯酸酯共聚物溶液。

22、甲组分包括以下重量份的原料:溶剂型高羟值聚酯树脂30-50份,溶剂型环氧树脂1-5份,10000目超细碳酸钙5-10份、10000目超细滑石粉10-15份、10000目超细硫酸钡5-10份、10000目超微金红石型钛白粉20-25份、碳黑0.1-0.5份、纳米二氧化硅0.5-1份,mak 5-10份、dbe1-2份、高分子分散剂2-3份。

23、乙组分包括以下重量份的原料:hdi固化剂60-80份、脱水丁酯20-40份。

24、本技术提供一种中涂漆的使用方法。使用方法包含以下步骤:

25、甲组分和乙组分混合并搅拌,搅拌过程中添加质量5-10%范围的脱水丁酯,其中,甲组分与乙组分的比例为1:0.2-0.25。

26、基于本技术提出的使用方法混合后,实施例外观及相关指标测试均合格。

27、高固免磨中涂漆比普通中涂漆的优势在于:

28、1、高固免磨中涂漆的voc更低满足gb24409中vocs≤420g/l的要求,减少有机气体的排放,更加环保;

29、2、高固免磨中涂漆不需要打磨,直接喷涂各色面漆,节约了能耗,并提高了生产效率,平均每台车可节省约2个工时。

- 还没有人留言评论。精彩留言会获得点赞!