一种改性环氧高固含污水设施内壁防腐涂料及其制备方法与流程

本发明涉及防腐涂料,具体为一种改性环氧高固含污水设施内壁防腐涂料及其制备方法,主要施涂于污水设备和管道内壁做为长效防腐涂层。

背景技术:

1、污水设施内壁涂料要有良好的耐水性和防腐蚀性,通常这类涂料有聚酰胺固化环氧涂料、酮亚胺固化环氧涂料、无溶剂环氧涂料、水性环氧涂料、漆酚涂料等。

2、聚酰胺固化的环氧涂料耐水性好、坚韧、耐油,但在低于5℃的环境中难以固化成膜,该类涂料的重量固含通常在65%左右,难以制成高固含涂料;酮亚胺固化环氧涂料却在低于10℃时难以固化成膜;无溶剂环氧涂料可以实现低voc施工,但也存在一些缺点,如所用的环氧树脂分子量低,与之反应成膜的固化剂活性较大,导致交联密度很高,涂层易发脆,出现腐蚀点后容易呈片状剥落,调配了固化剂的无溶剂环氧涂料使用期限短,给操作带来不便;水性环氧涂料以水为分散介质,含少量有机溶剂,对环境影响轻微,没有失火的安全隐患,涂装工具易清洗,但由于水的蒸发热高,在低温高湿条件下,就会出现慢干和固化不完全的情况,由于水的表面张力较高,对基材的润湿造成困难,尤其是污水管内表面难以彻底清理,涂层更容易出现缩孔、缩边等弊病,成为涂层后期腐蚀的起源点;漆酚涂料以生漆为原料制成,有一定的过敏性,其单道成膜厚度较薄,此类涂料已很少采用。

3、以上所列的环氧涂料都不具备抗藻类微生物附着和滋生的能力,通常涂层在污水环境下使用一年,藻类微生物覆盖80-90%的涂层表面,导致排输污水的阻力增大,藻类微生物代谢产生的酸性物质加速污水设施内壁的腐蚀。

4、公布号为cn105176315a的中国专利申请文献,公开了一种用于油管内壁的防腐涂料及内壁喷涂防腐涂料的油管,包括a组分和b组分,其中,a组分包括改性酚醛树脂、混合溶剂、助剂和辅料,其中,混合溶剂包括二甲苯和丁酮,助剂包括消泡剂、抗流挂剂和成膜助剂,辅料包括重质碳酸钙、高岭土和钛白粉;b组分包括促进剂和溶剂;促进剂为cyd-128环氧树脂和双酚a的混合物,溶剂为丁酮;a组分:b组分的质量比为3-7:0.5-2。该防腐漆具有耐高温,抗渗透强等独特的优点,在弱酸、弱碱的环境下可长期使用,特别是在含有硫化氢、二氧化碳浓度高的特殊井矿中将发挥它独特的优越性,但上述涂料的涂装对象与本发明申请的有很大区别,且性能差别也很大,油管内壁防腐涂料的长期耐水、防腐以及抗藻类微生物的性能不能满足污水管内壁的涂装要求,因此,研制专门用于污水管内壁的高固含防腐涂料十分必要,高固含涂料可以减少涂装道数,从而减少涂装工人在污水管内的停留时间,改善涂装人员的工作环境。

技术实现思路

1、本发明所要解决的技术问题在于如何解决现有的污水设施内壁防腐涂料所存在的施工效率低,涂层的耐水、防腐、抗藻类微生物的性能较差的问题。

2、本发明通过以下技术手段来解决上述技术问题的:

3、本发明的第一方面提出一种改性环氧高固含污水设施内壁防腐涂料,该涂料由主剂和固化剂组成,所述主剂与固化剂的重量比为4~5∶1;所述主剂由下列重量百分比的原料组成:亚麻酸改性环氧树脂液30.00-35.00%、酚醛环氧树脂3.00-5.00%、碳12-14烷基缩水甘油醚3.00-5.00%、分散剂0.30-0.50%、消泡剂0.10-0.30%、聚酰胺蜡0.50--1.00%、有机膨润土0.50-0.80%、着色颜料15.00-20.00%、磷酸锌6.00-8.00%、沉淀硫酸钡3.00-5.00%、石英粉5.00-7.00%、氧化锌3.00-5.00%、钛白微溶胶液3.00-5.00%、异辛酸钴(钒)复合催干剂0.20-0.50%、流平剂0.20-0.40%和混合溶剂8.00-10.10%;

4、所述钛白微溶胶液由下列重量百分比的原料组成:十二氟庚基丙基三甲氧基硅烷2.60-3.60%、亚麻酸改性环氧树脂液15.00-20.00%、钛酸四丁酯70.00-75.00%、羧甲基纤维素钠1.80-3.50%、聚苯乙烯磺酸1.50-2.70%和消泡剂tego902w 0.05-0.20%;

5、所述亚麻酸改性环氧树脂液由下列重量百分比的原料组成:环氧树脂79.00-84.00%、亚麻酸3.00-5.00%、二甲苯3.00-3.50%和混合溶剂10.00-13.00%;

6、所述混合溶剂均为二甲苯、丁醇、乙醇按重量比2∶1∶1的混合物。

7、说明:该涂料主剂采用亚麻酸改性环氧树脂和酚醛环氧树脂复合为成膜物质,利用亚麻酸的羧基对环氧树脂进行部分开环,亚麻酸接枝环氧树脂提高了环氧涂层的柔韧性,能更好耐受污水(污泥浆)的摩擦和冲击,亚麻酸上的双键在异辛酸钴(钒)的催化下氧化成膜,加固了涂层的致密性,复合改性环氧树脂在成膜时与腰果酚醛胺发生交联反应形成附着力优良的涂层。由于在配方中使用部分亲水溶剂、聚苯乙烯磺酸和羧甲基纤维素钠(亲水),聚苯乙烯磺酸具有表面活性剂和ph调节的双重作用,加之环氧基团的极性作用和钛白微溶胶降低表面张力的协同作用,因而本发明所述的涂料在轻度潮湿的表面仍然可以施工。在该涂料交联成膜时,由于聚苯乙烯磺酸缓慢参与环氧的固化过程,亲水基团转变为疏水,少量的羧甲基纤维素钠也不断被疏水高分子包裹,因而涂层又恢复良好的耐水性。亚麻酸改性环氧树脂、酚醛环氧树脂与活性溶剂碳12-14烷基缩水甘油醚复配,能有效降低涂料粘度,实现高固含涂装,成膜时活性溶剂碳12-14烷基缩水甘油醚与腰果酚醛胺发生交联反应,涂层更加致密,长期耐水性能更加优良。

8、有益效果:一种改性环氧高固含污水设施内壁防腐涂料的制备方法,该涂料voc低,重量固体含量≥75%,而且做到了底面合一施工,提高了施工效率,涂层的耐水、防腐、抗藻类微生物的性能优良。

9、优选的,所述固化剂为0℃-15℃环境的固化剂或15℃-40℃环境的固化剂,根据实际使用时的环境温度选择对应的固化剂;

10、所述0℃-15℃环境的固化剂由下列重量百分比的原料组成:腰果酚醛胺环氧固化剂md650 15.00-20.00%、腰果酚醛胺环氧固化剂md550 40.00-45.00%、混合溶剂30.00-35.00%和2,4,6-三-(二甲氨基甲基)苯酚2.00-4.00%;

11、所述15℃-40℃环境的固化剂由下列重量百分比的原料组成:腰果酚醛胺环氧固化剂md650 40.0-45.0%、腰果酚醛胺环氧固化剂md550 15.00-20.00%和混合溶剂35.00-40.00%;

12、所述混合溶剂均为二甲苯、丁醇、乙醇按重量比2∶1∶1的混合物,

13、所述0℃-15℃包含0℃和15℃;所述15℃-40℃包含40℃,不包含15℃。

14、说明:固化剂的选用:腰果酚醛胺环氧固化剂是基于腰果酚、特性胺等原料通过曼尼希反应而成的化合物。具有腰果酚脂肪长链赋予的柔韧性优势,长期耐受污水冲刷力强,腰果酚醛胺具有快速固化、低温固化、耐水性好、耐化学腐蚀等特点。本发明通过调整两种类型的腰果酚醛胺的配比,并加入2,4,6-三-(二甲氨基甲基)苯酚,实现不同气温环境下的反应活性调节,做到了0℃-40℃的气温环境下正常涂装,从而拓宽了环氧类涂料的涂装温度范围。

15、优选的,所述亚麻酸改性环氧树脂液的制备方法包括以下步骤:

16、a、在反应釜中加入环氧树脂和二甲苯,在70℃-75℃点动反应釜搅拌的控制按钮,如搅动阻力较大,关闭按钮,重新点动,待正常搅动后,维持60-80r/min匀速搅拌,升温到140-145℃,慢慢加入亚麻酸;

17、b、继续保持以上速度搅拌,升温至170±2℃在维持回流2小时后检测酸价,直至酸价≤3mgkoh/g,出料(不达标继续维持回流),用混合溶剂兑稀,过滤,即得。

18、优选的,所述钛白微溶胶液的制备方法包括以下步骤:

19、1)将配方的羧甲基纤维素钠加入到其100倍重量的去离子水中,以转速180-200r/min搅拌均匀,得到透明液体,保持同样的搅拌速度,加入钛酸四丁酯,升温至48℃-50℃,保温同时以转速280-300r/min搅拌30分钟,加入聚苯乙烯磺酸和tego902w消泡剂,继续升温至68℃-70℃,保温同时以转速280-300r/min搅拌60分钟,降低转速至60-70r/min,边搅拌边抽真空,在68℃-70℃真空脱水1.5小时(真空度≤0.02mpa),得二氧化钛微胶粉;

20、2)取上述亚麻酸改性环氧树脂液,加入到其4倍重量的正丁醇中,升温至73℃-75℃,开启搅拌,转速280-300r/min,加入制得的二氧化钛微胶粉,加毕后继续搅拌10分钟,再慢慢加入十二氟庚基丙基三甲氧基硅烷,维持73℃-75℃,保温同时以转速680-700r/min搅拌30分钟,得钛白微溶胶液。

21、说明:钛白微溶胶液的制备:以羧甲基纤维素钠水溶液为反应介质,该物质有利于二氧化钛微溶胶的形成和稳定,防止团聚。聚苯乙烯磺酸具有效调节水溶液的ph值和微溶胶表面乳化的双重作用,使得钛酸四丁酯水解为二氧化钛微粒的反应平稳进行,并保持微粒的稳定状态;十二氟庚基丙基三甲氧基硅烷包覆在二氧化钛微粒外层,后续的制漆阶段与氧化锌协同发挥作用,为防腐涂层提供抗藻类微生物附着和繁殖的能力;亚麻酸改性环氧树脂液拉大了二氧化钛微粒的间距,使得微粒稳定分散在改性环氧树脂液中,防止再团聚。

22、优选的,所述聚酰胺蜡为聚酰胺蜡6900-20x。

23、优选的,所述着色颜料包括钛白粉、中色素炭黑等中的一种或多种。

24、优选的,所述磷酸锌的纯度为≥95%。

25、说明:防锈颜料的选用:磷酸锌在涂层内部缓慢离解为磷酸根离子,磷酸根离子与金属表面反应,形成复杂的有粘附性的fe-zn-p2o5化合物覆盖膜,使金属钝化;本发明还使用了氧化锌,氧化锌在防腐的同时,兼具一定的抗藻类微生物滋生的作用;云母粉径厚比大,微片层层叠加形成“迷宫效应”,有效阻隔了水、氧对钢铁的侵蚀。

26、优选的,所述石英粉的目数为1500目。

27、优选的,所述流平剂为levaslip455与levelol495按重量比1:1的混合物。

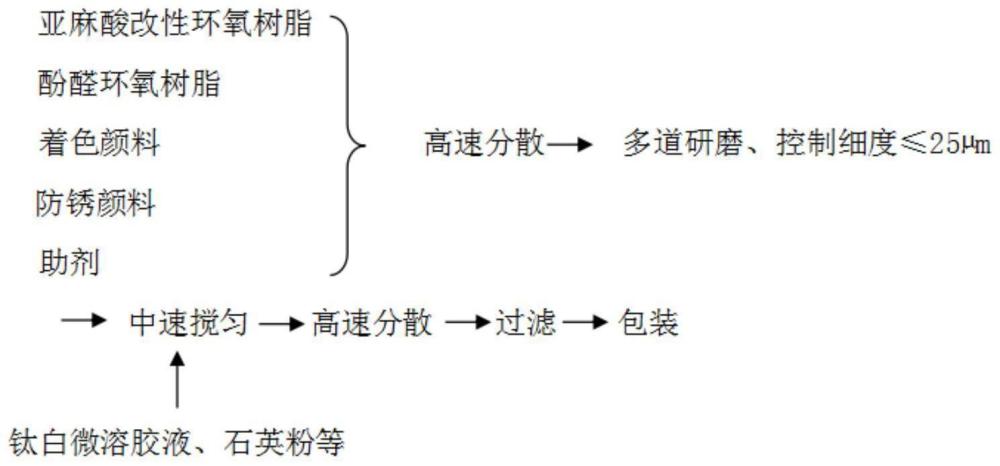

28、本发明的第二方面提出上述改性环氧高固含污水设施内壁防腐涂料的制备方法,包括以下步骤:

29、制备主剂:

30、(1)按配方称取碳12-14烷基缩水甘油醚加入到配料釜中,加入亚麻酸改性环氧树脂液,按第一搅拌速度搅拌,再加入f-51酚醛环氧树脂和配方一半量的混合溶剂,继续按第一搅拌速度搅拌,直至成为均一透明的液体;

31、(2)提高搅拌速度至第二搅拌速度,加入配方量的分散剂disponer 904s、消泡剂defom6800、有机膨润土、聚酰胺蜡、着色颜料、磷酸锌、沉淀硫酸钡、氧化锌,再提高搅拌速度至第三搅拌速度,粗滤;

32、(3)粗滤后的物料进入砂磨机多道研磨,并调节砂磨机循环水流量开关,控制砂磨出料口温度不超过规定值,第二道开始检测细度,直至细度不大于规定值,得到细度合格的色浆;

33、(4)用配方所述的另一半混合溶剂清洗研磨设备,清洗溶剂一并加入到细度合格的色浆中,按第二搅拌速度搅拌色浆,边搅拌边加入流平剂、石英粉、钛白微溶胶液、异辛酸钴(钒)复合催干剂,提高搅拌速度至第三搅拌速度,高速分散,过滤;

34、制备固化剂:在配料釜中加入混合溶剂和2,4,6-三-(二甲氨基甲基)苯酚(没有的不加),先按第一搅拌速度搅拌,再分别加入腰果酚醛胺环氧固化剂md650和md550,按第二搅拌速度搅拌,取样在玻璃试管观察,直至成为均一透明液体,过滤;

35、所述主剂、固化剂制备好后分别包装储存,使用时按比例混合,即得到改性环氧高固含污水设施内壁防腐涂料。

36、优选的,所述第一搅拌速度均为60-80r/min,第二搅拌速度均为600-800r/min,第三搅拌速度均为1500-2000r/min。

37、优选的,所述步骤(3)中砂磨机出料口温度规定值为60℃,研磨色浆细度规定值为25μm。

38、本发明的优点在于:

39、1、本发明的涂料主剂采用亚麻酸改性环氧树脂复配酚醛环氧树脂为成膜物,固化剂以两种型号腰果酚醛胺组合配伍,并加适量的三-(二甲胺基甲基)苯酚为固化促进剂,实现在0℃—40℃气温环境下固化成膜,而通常环氧—聚酰胺体系在5℃—40℃的气温环境下成膜,拓宽了环氧类涂料的使用环境温度范围,且涂层具有良好的长期防腐性能。

40、2、由于亚麻酸长脂肪链良好的柔韧性,亚麻酸改性环氧树脂和腰果酚醛胺环氧固化剂配伍,涂层的柔韧性显著提升,长期耐受污水冲刷,仍然表现良好的附着力,在污水管道内壁使用一年后的涂层,实测附着力为1-2级,并且长脂肪链提供涂层良好的疏水性,从而水分子不易渗透到涂层内部。

41、3、通过在同一个污水管道不同的区段分别施涂对比涂料,其中一段施涂含有钛白微溶胶液与氧化锌组合的涂料,另一段不添加以上组合,添加钛白微溶胶液与氧化锌组合的涂层抗藻类微生物附着与繁殖的能力有较大提升,涂层使用一年后,污水设施内壁空白样涂层80-90%被藻类微生物覆盖,而添加钛白微溶胶液与氧化锌组合的涂层仅有20-30%的表面被覆盖。

42、4、自制钛白微溶胶液加入该涂料降低了表面张力,更有利于该涂料在轻度潮湿的表面流平及铺展,通过加和不加钛白微溶胶液的涂料在轻度潮湿表面涂装比较,添加钛白微溶胶液的涂层平整无缺陷,而没加的涂层出现轻度缩孔。同时由于配方中部分亲水溶剂、羧甲基纤维素钠(亲水)、聚苯乙烯磺酸具有表面活性剂和ph调节的双重作用,加之环氧基团的极性作用,因而在轻度潮湿的表面本发明所述的涂料仍然可以正常施工,而常规环氧涂料需要在干燥的表面施工。涂层干燥固化期间亲水溶剂挥发,亲水基团发生交联反应或被疏水高分子包裹,涂层又恢复良好的疏水性。

- 还没有人留言评论。精彩留言会获得点赞!