一种全生物基两性离子防污涂层、其制备方法及用途与流程

本发明属于防污涂层,涉及一种全生物基两性离子防污涂层、其制备方法及用途。

背景技术:

1、污损生物在表面上黏附所带来的生物污染对海事及医疗等行业都带来极大的危害,涂覆防护涂层是防止表面生物污染最方便有效的方式,已商业化的涂层大多存在生物相容性差、生态危害等缺陷。

2、cn115286958a公开了一种生物基防污涂料,在蛋白质相转变纳米薄膜上修饰安全无毒的生物质纳米材料形成防污涂层。虽然该涂层具有环境友好、成本低廉的优势,但蛋白质基涂层稳定性较差,应用条件受限。

3、cn111499768a公开了一种两性离子化的纤维素纳米晶的制备方法,该纳米晶体不仅在高盐溶液中具有很好的稳定性,且具有优异的抗蛋白非特异性吸附性能,但制备方法复杂且制备两性离子的原料仅限于纤维素纳米晶。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种全生物基两性离子防污涂层、其制备方法及用途,制备得到的防污涂层具有环境友好与生物相容性,可涂覆在各种基材表面,且具备较强的防污抗菌效果,有望应用于食品、化妆品、生物医药、海洋船舶、可穿戴电子设备等领域。

2、为达此目的,本发明采用以下技术方案:

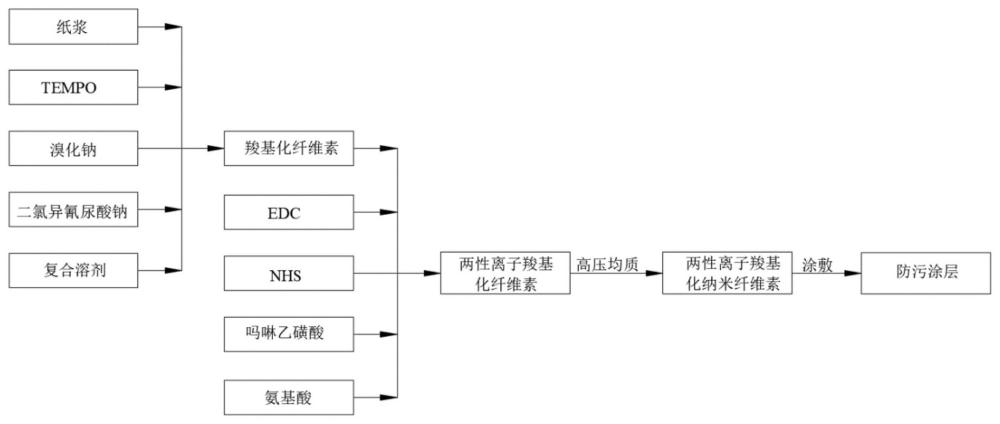

3、第一方面,本发明提供了一种全生物基两性离子防污涂层的制备方法,所述制备方法包括:

4、(ⅰ)采用含tempo的氧化体系对纸浆进行氧化,反应结束后对反应产物进行洗涤,得到羧基化纤维素;

5、(ⅱ)将羧基化纤维素、交联剂、偶联剂和缓冲剂混合,搅拌一段时间后加入带正电的氨基酸进行缩合反应,得到两性离子羧基化纤维素;

6、(ⅲ)对两性离子羧基化纤维素进行高压均质实现纤维纳米化,得到两性离子羧基化纳米纤维素;

7、(ⅳ)将两性离子羧基化纳米纤维素涂覆于基材表面,烘干后形成所述全生物基两性离子防污涂层。

8、本发明采用tempo氧化体系对纤维素原料进行氧化处理,得到羧基化纤维素;随后与带正电的氨基酸缩合,得到两性离子羧基化纤维素;最后经高压均质法对两性离子羧基化纤维素进行纳米化处理,得到两性离子羧基化纳米纤维素。通过简单的旋涂、喷涂或滴涂的涂覆方式将其涂覆于基材表面,即可获得全生物基两性离子防污涂层。

9、tempo氧化体系的氧化机理是将纤维素分子链c6位上的伯羟基氧化成羧基,羧基官能团可以为化学改性纳米纤维素提供更多的官能团活性位点,通过化学改性将纤维素分子链上的羧基官能团转变为含有氨基和羧基的两性离子结构,赋予了纳米纤维素更广阔的应用场景。

10、本发明经氨基酸改性后的防污涂层的接触角大幅下降,亲水性大幅提高,这是由于防污涂层表面同时修饰了较强亲水性的带负电的羧基以及带正电的氨基,从而在纤维素分子链上接枝形成了具有优异结合水能力的两性离子官能团,在纤维素分子链上含有相同数量的正电荷和负电荷,两性离子官能团可以在静电相互作用和氢键作用下将水分子紧密结合以在基材表面形成致密的水合层,水合层的形成避免了带电荷和不带电荷的污染物的吸附,从而进一步减少阻隔污染物和防污涂层表面键的相互作用,缓解了污染现象的发生,提高了防污涂层的抗污染能力。

11、本发明提供的防污涂层的制备工艺简单、绿色环保且对环境友好,制备得到的防污涂层无毒无害、透明度高且机械性能强,可涂覆在各种材质的基材表面且与基材之间具备较强的附着力。此外,本发明提供的防污涂层还具备较高的抗菌效果,对细菌硅藻可达95%以上的防污效率,两性离子羧基化纳米纤维素分子中的氨基具有极强的正电性,其质子化结构可更好地吸附在带负电的细胞壁表面以形成高分子膜,从而有效阻止营养物质进入细菌细胞和细菌细胞内的代谢废物排出,最终引起细菌代谢紊乱,并导致细菌死亡。

12、本发明借助两性离子羧基化纳米纤维素高效的抗菌作用,提高了防污涂层在水体和土壤等环境中抵御微生物的能力,尤其在应对海洋环境的生物污染中能确保抗污涂层长时间的结构稳定,使得本发明提供的抗污涂层具有更广泛的应用领域和更长的使用寿命,可应用的技术领域包括但不限于食品、药品、化妆品、生物医药、海洋船舶和可穿戴电子设备等,具备广阔的应用前景和市场推广价值。

13、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述氧化过程具体包括如下步骤:

14、将含tempo的氧化溶液与纸浆混合形成反应液,将反应液的ph值调整至9-11以发生氧化反应,例如可以是9.0、9.2、9.4、9.6、9.8、10.0、10.2、10.4、10.6、10.8或11.0,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、其中,所述含tempo的氧化溶液包括2,2,6,6-四甲基哌啶-n-氧自由基、溴化钠、二氯异氰尿酸钠和溶剂。

16、作为本发明一种优选的技术方案,所述反应液中纸浆的浓度为10-30g/l,例如可以是10g/l、12g/l、14g/l、16g/l、18g/l、20g/l、22g/l、24g/l、26g/l、28g/l或30g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述反应液中2,2,6,6-四甲基哌啶-n-氧自由基的浓度为0.2-0.4g/l,例如可以是0.2g/l、0.22g/l、0.24g/l、0.26g/l、0.28g/l、0.3g/l、0.32g/l、0.34g/l、0.36g/l、0.38g/l或0.4g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

18、优选地,所述反应液中溴化钠的浓度为1-3g/l,例如可以是1.0g/l、1.2g/l、1.4g/l、1.6g/l、1.8g/l、2.0g/l、2.2g/l、2.4g/l、2.6g/l、2.8g/l或3.0g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、优选地,所述反应液中二氯异氰尿酸钠的浓度为120-130g/l,例如可以是120g/l、121g/l、122g/l、123g/l、124g/l、125g/l、126g/l、127g/l、128g/l、129g/l或130g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20、本发明将tempo氧化体系中的次氯酸钠替换为二氯异氰尿酸钠,在该氧化体系中,溴化钠被二氯异氰尿酸钠氧化为nabro,nabro将tempo氧化为亚硝鎓离子,亚硝鎓离子将纤维素分子链c6位的伯羟基选择性氧化为醛基,二氯异氰尿酸钠将醛基氧化为羧基。2,2,6,6-四甲基哌啶-n-氧自由基(tempo)和溴化钠作为催化剂,因此,反应前后tempo与溴化钠的含量不变。二氯异氰尿酸钠则作为氧化剂,生成的羧基和醛基会随着二氯异氰尿酸钠的消耗逐渐增加,但羧基含量不会一直随着二氯异氰尿酸钠添加量的增加而增加。

21、与常规的次氯酸钠氧化剂相比,二氯异氰尿酸钠可将纤维素分子链c6位的o与另一纤维素分子链c3位的-oh通过化学键连接形成氢键,导致纤维素受热面积增加,使得氧化产物的热分解温度降低。

22、本发明特别限定了二氯异氰尿酸钠的浓度为120-130g/l,当二氯异氰尿酸钠的添加量低于120g/l时,对纤维素的氧化程度较低,产生的羧基含量较少,纤维素的长径比较低,纤维素的横截面由数个纤维素分子链交缠组成,纤维素水凝胶呈稠密的网状分布,纤维之间交缠现象严重,不易被分散;随着二氯异氰尿酸钠加入量的提高,纤维素的氧化程度逐渐加强,纤维之间的交缠情况有所缓解,羧基含量的提升使纤维素的负电荷含量增加,单个纤维链之间的排斥力增强,长径比也大大提升,纤维素基本呈单根分散状态,纤维之间的分布也更加均匀。此外,氧化程度的提高使得纤维的微纤化程度增大,纤维与纤维之间的接触点增多,相对连接面积提高,进而产生强大的力学性能。当二氯异氰尿酸钠的添加量高于130g/l时,纤维素的氧化程度已达到饱和状态,产生的羧基含量达到最大值,继续提高二氯异氰尿酸钠的添加量,也不会进一步提高羧基含量,还会导致纤维素氧化过度,影响制备得到的防污涂层的机械强度。

23、优选地,所述溶剂包括水和/或丙酮,进一步优选为水和丙酮按照体积比为1:(1-2)组成复合溶剂,例如可以是1:1、1:1.1、1:1.2、1:1.3、1:1.4、1:1.5、1:1.6、1:1.7、1:1.8、1:1.9或1:2,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24、作为本发明一种优选的技术方案,步骤(ⅰ)中,所述氧化反应的时间为1-2h,例如可以是1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1-1.5h。

25、本发明特别限定了氧化反应的时间为1-2h,优选为1-1.5h,当氧化反应时间在1-1.5h范围内时,羧基含量随时间的延长而迅速增加,此时,氧化反应速率较高。当反应时间超过1.5h时,羧基含量的增加程度放缓,氧化反应速率降低。这是由于纤维素的氧化过程首先在纤维素的非结晶区发生,导致非结晶区的纤维素结构在氧化初期较为松散,有利于二氯异氰尿酸钠与伯羟基充分接触,因此,当反应时间在1-1.5h范围内氧化反应速率随反应时间的延长而增大。

26、当反应时间超过1.5h后,此时二氯异氰尿酸钠开始渗透至纤维素的结晶区,由于二氯异氰尿酸钠在纤维素的非结晶区内已经被氧化反应消耗,导致进入结晶区的二氯异氰尿酸钠的浓度降低,进而影响氧化反应的速率;此外,当反应进行到1.5h时,氧化反应从纤维素的非结晶区向结晶区转移,纤维素的结晶区存在大量的氢键,结晶度较高,结构致密,阻碍二氯异氰尿酸钠的扩散,导致二氯异氰尿酸钠难以渗透到纤维素内部,最终使得氧化反应的速率大幅降低,但反应时间超过1.5h虽然会导致反应速率降低,但氧化产生的羧基含量仍在缓慢增加。当反应时间继续延长至2h后,羧基含量基本不再增加,这是由于二氯异氰尿酸钠在氧化纤维素时首先会生成醛基中间物,醛基会进一步形成水合物和半缩醛等结构,难以被氧化成羧基,因此羧基含量不会因为反应时间的延长而继续增加。

27、综上,本发明限定的反应时间为1-2h,在此范围内氧化产生的羧基含量逐渐提高,当反应时间超过2h后,羧基含量基本保持不变。更进一步地优选采用1-1.5h,在此范围内时的氧化反应速率呈上升趋势,氧化产生的羧基含量快速提高,当反应时间超过1.5h后,氧化反应速率减缓,羧基含量虽有增加,但提升较为缓慢。

28、优选地,所述氧化反应的温度为28-35℃,例如可以是28℃、29℃、30℃、31℃、32℃、33℃、34℃或35℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述羧基化纤维素、所述交联剂、所述偶联剂、所述缓冲剂和所述氨基酸的质量比为(10-30):(10-20):(5-15):(10-25):(1-10),例如可以是10:10:5:10:1、12:11:6:15:2、14:12:7:20:3、16:13:8:25:4、18:14:9:10:5、20:15:10:15:6、22:16:11:20:7、24:17:12:25:8、26:18:13:10:9、28:19:14:15:10或30:20:15:20:5,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述交联剂包括1-乙基-(3-二甲基氨基丙基)碳酰二亚胺。

31、优选地,所述偶联剂包括n-羟基琥珀酰亚胺。

32、优选地,所述缓冲剂包括吗啉乙磺酸。

33、优选地,所述氨基酸包括精氨酸、组氨酸或赖氨酸中的任意一种或至少两种的组合。

34、在本发明中,1-乙基-(3-二甲基氨基丙基)碳酰二亚胺(edc)可促发羧基化纤维素和氨基酸之间发生交联反应,帮助羧基化纤维素的羧基和氨基酸的氨基之间形成酰胺键。首先,edc和羧基化纤维素中的羧基偶合形成o-酰基异脲,o-酰基异脲易受到氨基进攻形成酰胺交联生成酰胺键,但是o-酰基异脲非常不稳定且极易水解生成羧酸,因此当交联体系中只有edc时,交联反应速率很低。n-羟基琥珀酰亚胺(nhs)作为偶联剂,其作用是与o-酰基异脲反应生成稳定的中间体nhs活泼酯,从而减少o-酰基异脲的水解,极大地提高交联反应效率和产物收率。吗啉乙磺酸在交联反应体系中起到缓冲剂的作用,调节反应环境的ph值。在整个交联过程中edc和nhs不进入交联体系中,而是转变成水溶性的脲衍生物,通过简单的清洗即可脱除。

35、羧基化纤维素和氨基酸的交联度可通过调节edc和nhs的添加比例进行调控,交联体系中的自由氨基数与交联度成反比,自由氨基数越多,交联度越低,本发明特别限定了edc和nhs的质量比范围。当edc的加入量在本发明限定的数值范围内时,随着edc加入量的增加,交联体系中的自由氨基的数量逐渐减少,交联度不断增加。

36、当edc加入量达到本发明限定的数值范围上限时,交联体系中的自由氨基几乎全部参与了交联反应,交联体系中的自由氨基的数量降低程度放缓,交联度不再继续提高,交联反应逐渐达到平衡状态。

37、当nhs的加入量在本发明限定的数值范围内时,随着交联反应体系中nhs添加量的增加,羧基化纤维素和氨基酸的交联度逐渐提高,当nhs的添加量超过本发明限定的数值范围上限时,导致交联反应体系的粘度过高,阻碍了交联反应分子的运动,减少了反应物之间发生有效碰撞的几率;此外,由于nhs呈弱酸性,过量的nhs在一定程度上会促使纤维素水解,从而使交联度下降。

38、本发明特别限定了羧基化纤维素与氨基酸之间的质量比范围,当氨基酸的加入量超过本发明限定的数值范围时,导致制备得到的两性离子羧基化纳米纤维素的结晶度大幅下降,这是由于本发明采用的氨基酸如精氨酸,属于多碳氨基酸,侧链长度较长,且其侧链上的胍基具有较大位阻,胍基的屏蔽作用使纤维素本身的氢键缔合作用削弱,降低其有序程度,使纤维素的结晶度减小,最终导致形成的防污涂层的尺寸稳定性和力学性能下降。

39、需要说明的是,本发明优选采用精氨酸,这是由于精氨酸的等电点最高,带有更多的正电荷,羧基化纤维素分子链中的o-酰基异脲消耗一分子的氨基交联生成酰胺键,仍然会有一部分残留氨基,有利于形成具有紧密结合水能力的两性离子结构。此外,精氨酸中的胍基基团可通过库伦吸引和精确定向的氢键相互作用的组合,与细胞膜表面的磷脂结合,提高了防污涂层的抗菌效果。

40、作为本发明一种优选的技术方案,步骤(ⅱ)中,所述搅拌的时间为0.2-3h,例如可以是0.2h、0.4h、0.6h、0.8h、1.0h、1.2h、1.4h、1.6h、1.8h、2.0h、2.2h、2.4h、2.6h、2.8h或3.0h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41、作为本发明一种优选的技术方案,步骤(ⅲ)中,所述高压均质的压力为200-1000bar,例如可以是200bar、300bar、400bar、500bar、600bar、700bar、800bar、900bar或1000bar,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、优选地,所述高压均质的次数为2-10次,例如可以是2次、3次、4次、5次、6次、7次、8次、9次或10次,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、示例性地,本发明提供了一种全生物基两性离子防污涂层的制备方法,所述制备方法包括如下步骤:

44、(1)将纸浆、2,2,6,6-四甲基哌啶-n-氧自由基、溴化钠、二氯异氰尿酸钠和复合溶剂(去离子水和丙酮按照1:(1-2)的体积比复配)混合得到反应液,反应液中纸浆的浓度为10-30g/l,2,2,6,6-四甲基哌啶-n-氧自由基的浓度为0.2-0.4g/l,溴化钠的浓度为1-3g/l,二氯异氰尿酸钠的浓度为120-130g/l;将反应液的ph值调整至9-11,在28-35℃条件下进行氧化反应1-2h,反应结束后对反应产物进行洗涤,得到羧基化纤维素;

45、(2)将步骤(1)得到的羧基化纤维素、1-乙基-(3-二甲基氨基丙基)碳酰二亚胺、n-羟基琥珀酰亚胺和吗啉乙磺酸混合,搅拌0.2-3h后加入带正电的氨基酸进行缩合反应,得到两性离子羧基化纤维素;其中,羧基化纤维素、1-乙基-(3-二甲基氨基丙基)碳酰二亚胺、n-羟基琥珀酰亚胺、吗啉乙磺酸和氨基酸的质量比为(10-30):(10-20):(5-15):(10-25):(1-10);

46、(3)对步骤(2)得到的两性离子羧基化纤维素在200-1000bar下高压均质2-10次,实现纤维纳米化,得到两性离子羧基化纳米纤维素;

47、(4)将步骤(3)得到的两性离子羧基化纳米纤维素涂覆于玻璃基材表面,烘干后形成所述全生物基两性离子防污涂层。

48、第二方面,本发明提供了一种全生物基两性离子防污涂层,所述全生物基两性离子防污涂层采用第一方面所述的制备方法制备得到。

49、第三方面,本发明提供了一种第二方面所述的全生物基两性离子防污涂层的用途,所述全生物基两性离子防污涂层用于食品、化妆品、生物医药、海洋船舶和可穿戴电子设备的防污领域。

50、与现有技术相比,本发明的有益效果为:

51、本发明采用tempo氧化体系对纤维素原料进行氧化处理,得到羧基化纤维素;随后与带正电的氨基酸缩合,得到两性离子羧基化纤维素;最后经高压均质法对两性离子羧基化纤维素进行纳米化处理,得到两性离子羧基化纳米纤维素。通过简单的旋涂、喷涂或滴涂的涂覆方式将其涂覆于基材表面,即可获得全生物基两性离子防污涂层。

52、tempo氧化体系的氧化机理是将纤维素分子链c6位上的伯羟基氧化成羧基,羧基官能团可以为化学改性纳米纤维素提供更多的官能团活性位点,通过化学改性将纤维素分子链上的羧基官能团转变为含有氨基和羧基的两性离子结构,赋予了纳米纤维素更广阔的应用场景。

53、本发明经氨基酸改性后的防污涂层的接触角大幅下降,亲水性大幅提高,这是由于防污涂层表面同时修饰了较强亲水性的带负电的羧基以及带正电的氨基,从而在纤维素分子链上接枝形成了具有优异结合水能力的两性离子官能团,在纤维素分子链上含有相同数量的正电荷和负电荷,两性离子官能团可以在静电相互作用和氢键作用下将水分子紧密结合以在基材表面形成致密的水合层,水合层的形成避免了带电荷和不带电荷的污染物的吸附,从而进一步减少阻隔污染物和防污涂层表面键的相互作用,缓解了污染现象的发生,提高了防污涂层的抗污染能力。

54、本发明提供的防污涂层的制备工艺简单、绿色环保且对环境友好,制备得到的防污涂层无毒无害、透明度高且机械性能强,可涂覆在各种材质的基材表面且与基材之间具备较强的附着力。此外,本发明提供的防污涂层还具备较高的抗菌效果,对细菌硅藻可达95%以上的防污效率,两性离子羧基化纳米纤维素分子中的氨基具有极强的正电性,其质子化结构可更好地吸附在带负电的细胞壁表面以形成高分子膜,从而有效阻止营养物质进入细菌细胞和细菌细胞内的代谢废物排出,最终引起细菌代谢紊乱,并导致细菌死亡。

55、本发明借助两性离子羧基化纳米纤维素高效的抗菌作用,提高了防污涂层在水体和土壤等环境中抵御微生物的能力,尤其在应对海洋环境的生物污染中能确保抗污涂层长时间的结构稳定,使得本发明提供的抗污涂层具有更广泛的应用领域和更长的使用寿命,可应用的技术领域包括但不限于食品、药品、化妆品、生物医药、海洋船舶和可穿戴电子设备等,具备广阔的应用前景和市场推广价值。

- 还没有人留言评论。精彩留言会获得点赞!