高导电率和热传导性的铝箔胶带、制备方法及制备系统与流程

本发明涉及胶带制备,具体为高导电率和热传导性的铝箔胶带、制备方法及制备系统。

背景技术:

1、铝箔胶带在众多领域都有着广泛的应用,特别是在需要电导性的场合。随着技术的进步和应用场景的增多,对铝箔胶带的性能要求也越来越高;首先,传统的铝箔胶带容易在使用过程中受到损伤或氧化,这不仅影响胶带的导电性,还可能缩短其使用寿命。其次尽管铝箔自身具有一定的导电,但由于其材料的纯度和加工工艺的差异,这些性能会受到限制;一般的铝箔胶带可能缺乏足够的导电性,这在某些高要求的应用中可能无法满足需求。简单地将导电材料加到胶带中可能会影响其其他性能,如柔韧性和附着力。另一个关键问题是热传导性。随着电子产品和其他设备的微型化和集成化,对设备的散热要求也变得更高。传统的铝箔胶带在热传导性方面可能存在不足,这可能导致设备过热,从而影响性能和寿命;现有的铝箔胶带在性能上已经在部分领域难以满足需求,在这些领域,需要导电与导热性能更加强化的铝箔胶带;比如:

2、电磁屏蔽(emi屏蔽):在现代电子设备中,电磁干扰是一个关键问题。铝箔胶带可以作为屏蔽材料,防止外部电磁干扰对设备造成干扰,同时也防止设备自身产生的干扰传出。

3、散热解决方案:随着电子设备越来越小巧,它们的散热需求也随之增加。铝箔胶带具有良好的热传导性,可以帮助导出集成电路或其他电子部件产生的热量。

4、固态照明(如led):led产生的热量需要有效散发,否则会影响其性能和使用寿命。铝箔胶带可以在led模块之间提供导热路径,帮助热量迅速传导出去。

5、太阳能面板:在太阳能电池中,需要有效地导出热量和提供良好的电导性。铝箔胶带可以满足这两个需求。

6、电池管理和散热:高性能的电池,尤其是锂电池,在充放电过程中会产生大量热量。铝箔胶带可以帮助导出这些热量,确保电池工作在安全和最佳状态下。

7、汽车电子:现代汽车中的许多传感器和电子控制单元需要既有导电性又有热传导性的材料来保证其正常工作。

8、航空航天:在航空航天领域,设备经常面临极端的温度变化。这种胶带可以确保电子和电气系统在这些恶劣条件下正常工作。

9、微电子封装和连接:在微电子设备的封装和连接过程中,需要具有高导电率和热传导性的胶带来确保性能和可靠性。

技术实现思路

1、本发明的目的在于提供高导电率和热传导性的铝箔胶带、制备方法及制备系统,该铝箔胶带具有高导电率和热传导性,可广泛应用于电子、电气、航空、汽车、太阳能等众多领域。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

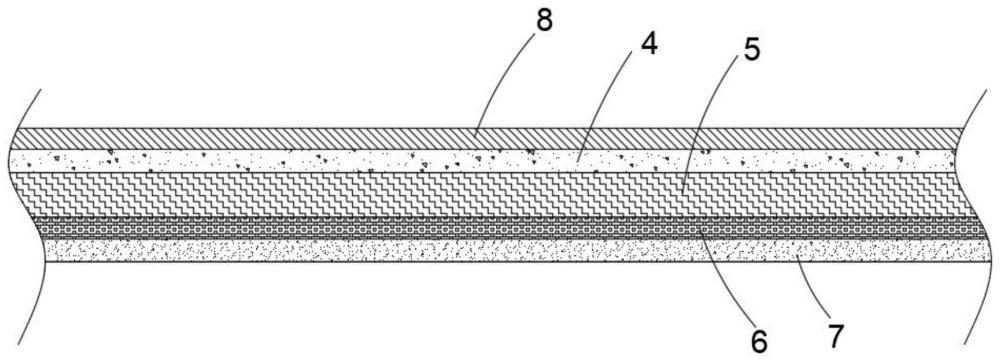

3、高导电率和热传导性的铝箔胶带,包括:

4、保护层:为胶带最外层,以保护铝箔不受损伤或氧化;

5、导电胶层:位于铝箔层的上方,由导电颗粒加入的粘合剂组成,进一步提高胶带的导电性;

6、铝箔层:位于导电胶层的下方,使用高纯度铝材料制备,作为胶带的主要导电和热传导层;

7、热界面材料层:紧贴在铝箔层下方;由高热传导性的填料制成,并加入到导热胶中,主要负责胶带的热传导性;

8、压敏胶粘结层:位于胶带的底部,与应用的表面接触,提供附着力。

9、其中,所述保护层的材料为聚酯、聚乙烯、聚丙烯、聚氯乙烯、聚四氟乙烯、氟塑料薄膜、尼龙或硅橡胶;所述导电胶层中的导电颗粒为银颗粒;所述热界面材料层的填料为氧化铝、氧化硼或碳纳米管。

10、高导电率和热传导性的铝箔胶带的制备方法,包括以下步骤:

11、①预备工作:

12、准备原材料,包括高纯度的铝箔、导热胶、导电粘合剂、导电颗粒和压敏胶;确保所有的设备和工作台面干净,避免杂质进入;

13、②铝箔层的制备:

14、选择高纯度的铝材料制备铝箔;通过冷轧工艺将铝块轧制成所需厚度的铝箔;对铝箔进行退火处理,提高其柔韧性;

15、③热界面材料层的制备:

16、选取高热传导性的填料,在混合器中,将导热胶与高热传导性的填料按比例混合均匀,直到得到均一的糊状物;使用涂胶机构将混合得到的糊状物均匀涂刷在铝箔层的一面,然后经过烘干或固化处理使其固化;

17、④导电胶层的制备:

18、在混合器中,将导电粘合剂与导电颗粒按比例混合,直到得到均匀的导电胶;使用涂胶机构将混合得到的导电胶均匀涂刷在已经涂有热界面材料的铝箔层的另一面;随后进行烘干或固化处理;

19、⑤压敏胶粘结层的制备:

20、使用涂胶机构,将压敏胶均匀涂刷在热界面材料层上;经过烘干或uv固化,使压敏胶固化;

21、⑥添加保护层:

22、通过层压技术,将保护层压贴到导电胶层的顶部;

23、⑦裁剪与包装:

24、使用切割机将制备好的胶带裁切成所需的宽度和长度;最后,将胶带卷绕在纸芯上,然后进行包装。

25、其中,所述步骤④中的导电颗粒采用原料研磨机预处理,所述原料研磨机包括研磨筒,其特征在于:所述研磨筒内腔上端设置有下磨盘,且下磨盘的上方设置有研磨机构,所述研磨机构的下方设置有振动筛盘,所述振动筛盘的外侧开设有第二下料孔,所述振动筛盘的下表面设置有振动电机,所述研磨筒的外侧下端连通有集料盒,且集料盒通过第二下料孔与振动筛盘相连通,所述集料盒的上表面连通有升料通道,且升料通道的一侧上端连通有出料管,所述升料通道内腔设置有循环机构;

26、所述循环机构包括固定连接在集料盒下表面的第二电机,且第二电机的输出轴传动连接有第二旋转轴,所述第二旋转轴的上端贯穿集料盒传动连接有升料绞龙,且升料绞龙的上端转动连接在升料通道内腔的顶部。

27、其中,所述研磨筒的内腔中部设置有定位盘,且定位盘的上表面开设有多组落料孔,所述下磨盘的下端开设有第一下料孔。

28、其中,所述研磨机构包括固定连接在定位盘下表面中部的第一电机,所述第一电机的输出轴传动连接有第一旋转轴,且第一旋转轴的上端固定连接有密封锥板。

29、其中,所述研磨机构还包括上磨盘和多组连接螺钉,所述密封锥板设置在上磨盘的正上方,且密封锥板通过多组连接螺钉与上磨盘固定连接,所述上磨盘的下端开设有供第一旋转轴贯穿的限位孔。

30、其中,所述第一旋转轴的外侧对称焊接有两组限位块,且两组限位块均与限位孔相契合,所述上磨盘的外径小于下磨盘的内径。

31、其中,所述研磨筒的下端连通有锥形落料筒,且锥形落料筒外侧的上端焊接有多组支腿。

32、其中,所述振动筛盘的下表面与水平面呈相交设置,且振动筛盘的内腔底部开设有多组筛孔。

33、本发明具有以下有益效果:

34、1、本发明的高导电率和热传导性的铝箔胶带及其制备方法的优点包括:

35、保护铝箔的问题:通过添加保护层作为胶带的最外层,可以有效地保护铝箔不受物理损伤或氧化。这增加了胶带的寿命和持久性,确保其在长时间内保持良好的导电和热传导性能。

36、导电性的增强:传统的铝箔胶带可能导电性不足。在本发明中,通过在铝箔层的上方添加导电胶层,由导电颗粒和粘合剂组成,胶带的导电性得到了进一步的提高。这使得胶带在要求高导电性的应用中更具优势。

37、高纯度铝材料的使用:铝箔层使用高纯度的铝材料制备,这确保了胶带的导电和热传导性能更为稳定和优越。

38、优化的热传导性:通过引入热界面材料层,该层由高热传导性的填料制成,并混入导热胶中,胶带的热传导性得到了进一步的增强。这意味着在需要快速散热的应用中,该胶带可以更有效地工作。

39、增强的附着力:压敏胶粘结层位于胶带的底部,与应用的表面接触,为胶带提供了强大的附着力。这确保了胶带在各种环境和条件下都能稳固地粘附,减少了在震动或温度变化下的脱落风险。

40、应用范围广泛:由于其综合性能,该铝箔胶带可广泛应用于电子、电气、航空、汽车、太阳能等众多领域。

41、2、本发明的原料研磨机的优点包括:

42、研磨系统:原料研磨机包括内置的下磨盘,与之配合的上磨盘和研磨机构,提供了强大的研磨能力,能够高效地对原料进行研磨处理。

43、分级筛选:振动筛盘设计,结合振动电机提供筛分动力,有助于及时将细磨的粉末从大颗粒中分离,提高了处理效率和研磨效果。

44、循环利用:通过升料通道和循环机构设计,可以将未研磨完全的大颗粒重新送入研磨系统进行再次研磨,充分提高了原料的利用率。

45、定位与分料:研磨筒内的定位盘设计与第一下料孔,帮助将原料均匀地导入研磨区域,并确保研磨后的产品能够顺利通过。

46、精确的动力传递:通过第一电机和第二电机的设计,为研磨和升料提供动力,确保整机运转流畅。

47、密封与稳定性:上磨盘与密封锥板的连接结构,确保了研磨区域的封闭性,防止粉尘外溢,同时限位块和限位孔的设计保证了机械运转的稳定性。

48、落料设计:通过锥形落料筒设计,使得研磨后的原料更容易下落,同时多组支腿保证了机器的稳固性。

49、筛孔设置:振动筛盘底部的多组筛孔,能够对研磨后的原料进行分级筛分,确保产品质量。

50、上述特点能够带来:

51、高效研磨:通过上下磨盘的协同工作,研磨效率得到了大幅提升。

52、节省资源:循环机构的设计使得大颗粒原料可以重新研磨,大大节省了资源。

53、操作简便:结构设计合理,使得整机的操作变得非常简单直观。

54、增加稳定性:通过多种定位和支撑设计,整机的稳定性得到了增强,降低了故障率。

55、提高产品质量:振动筛盘和筛孔的设计,保证了研磨后的产品具有较好的均匀度和质量。

56、综上,该原料研磨机设计合理、功能全面,可以满足各种研磨需求,对于提高生产效率和产品质量都有很好的促进作用。

57、3、涂胶机构的优点有:

58、高效的电磁驱动:通过侧电磁铁切换磁极方向,实现了铁磁性偏动块的反复横向移动,这种电磁驱动方式既节省能源又能保证快速、稳定的运动,大大提高了涂胶的效率。

59、精确的胶液控制:结合铁磁性偏动块的移动和强弹性胶管的设计,能够精确地控制胶液的供应。在需要涂胶的时候,胶液会被准确、迅速地挤出,而在不需要的时候,胶液流动会被及时、有效地切断,防止了胶液的浪费和不必要的滴漏。

60、均匀涂抹:刷胶层和分流块的设计确保了胶液在胶带基带上的均匀分布,无论是在一处还是在多处,都能够得到均匀、连续的涂胶。

61、稳定的操作:滑槽设计为铁磁性偏动块和非磁性材料固定块之间提供了稳定的导向,避免了因为驱动不稳定导致的涂胶不均匀。同时,上电磁铁为整个系统提供了额外的稳定性,确保在高速运行时也能保持平稳。

62、节能降噪:整个系统的采用电磁驱动方式,不仅能够灵活方便且精确的进行参数调整,而且比传统的驱动方式更为节能,同时噪音更小。

63、可拓展与适应性强:涂胶机构沿胶带基带的传输方向设置有多个,这使得该系统非常灵活,可以根据不同的涂胶需求进行调整和配置。

64、维护方便:各部件之间的结构清晰,通过可拆卸压板即可简单方便的更换强弹性胶管,使得维护和更换都变得简单快捷,从而减少了设备维护,并且能够快速的切换不同配方的胶液,拓宽产线的生产范围。

65、安全可靠:在铁磁性偏动块移动的过程中,有多重机制确保胶液不会发生渗漏,例如下移动块和侧固定块的结合设计,能够在正确的时间对胶液进行封堵,并且该过程是自动的,不需要依赖电子检测设备,运行极为稳定,不易发生故障。

66、综上,本涂胶机构方案不仅提高了涂胶的效率和质量,还在设计上考虑到了稳定性、节能和维护的便捷性,具有很高的实用价值和广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!