一种石墨烯导热无醛实木复合地板及其制备方法与流程

本发明涉及实木复合地板,具体涉及一种石墨烯导热无醛实木复合地板及其制备方法。

背景技术:

1、实木复合地板是由不同树种的板材交错层压而成,各层之间采用胶黏剂进行胶合,一定程度上克服了实木地板干缩湿胀的缺点。实木复合地板干缩湿胀率小,具有较好的尺寸稳定性,并保留了实木地板的天然纹理和舒适的脚感。

2、近年来,传统取暖设施普遍存在的环境污染严重、能源浪费大、温度分布不均匀等缺点逐渐暴露,人们开始不满足于传统的采暖系统,更符合人体舒适度的地采暖地板逐渐进入人们生活。地采暖地板常采用实木地板,近年来,实木复合地板开始进入地采暖市场,为了提高实木复合地板的导热性能,国内相关企业和科研人员进行了广泛研究和尝试,采用以下方法以提高实木复合地板的导热性能:(1)在多层实木复合地板中间增加金属导热夹层,但增加了地板的厚度、重量,也影响了地板的脚感,也有通过;(2)采用石墨烯提高地板导热性能,一般是通过将石墨烯制备成导热膜、石墨烯溶液涂覆在木材表面形成导热层或者浸渍木材来实现地板导热性能的提高,这些方法生产工艺较为复杂,浪费能耗,且难以实现批量大规模生产。

3、在复合实木地板的制备过程中,需要使用大量胶黏剂涂覆于复合地板的多层结构之间,以保证地板的整体结构稳定性,目前,多采用脲醛胶和诺贝尔胶用于复合实木地板制备,但采用脲醛胶会出现甲醛释放不稳定且粘结强度不高的问题,诺贝尔胶暖度过高会出现涂胶不均匀的缺陷。基于此,研发出一种具有导热性能的胶黏剂用于实木复合地板的制备,既可以避免增加地板厚度,影响脚感,同时也可实现简化生产工艺,以大规模生产。

4、现有技术中,cn111395694a公开了一种基于石墨烯的防霉导热地板,采用石墨烯导热层以提高地板的导热性能,所述石墨烯导热层由石墨烯导热胶黏剂制得,所述石墨烯导热胶黏剂为将石墨烯分散于胶黏剂中制备而成,但石墨烯在环氧树脂胶黏剂中分散不均匀,从而影响导热性能。因此,亟需一种胶黏剂用于实木复合地板的制备,既保证无甲醛释放,又能使实木复合地板具有良好的导热性能。

技术实现思路

1、针对上述现有技术,本发明的目的是提供一种石墨烯导热无醛实木复合地板及其制备方法。本发明将氧化石墨烯进行氨基基团功能化以后,依靠氨基同异氰酸酯基团的反应将石墨烯引入到聚氨酯-聚脲体系中制备成复合胶黏剂,胶黏剂固化后形成连续的石墨烯胶层,可以有效提高地板的导热性能,降低采暖地板能耗,达到导热迅速、散热稳定、均匀的效果。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明的第一方面,提供了一种复合胶黏剂,所述胶黏剂由如下重量份的原料制备而成:

4、15-18份多元醇、0.5-0.8份含氨基基团的功能化氧化石墨烯、20-25份异氰酸酯、1-2份固化促进剂和0.5-1份催化剂。

5、优选的,所述多元醇为乙二醇、丙二醇、1,4—丁二醇,新戊二醇,丙三醇,1,4环己二醇,1,6-己二醇,2-甲基-1,3-丙二醇,3-甲基-1,5-戊二醇,一缩二乙二醇,一缩二丙二醇或二缩三乙二醇中的一种或几种。

6、优选的,所述固化促进剂为3-羟乙基-1,3-噁唑烷、3-丁基-2-(1-乙基戊基)噁唑烷或2-(1-甲乙基)-3-噁唑啉乙醇中的一种或几种。

7、优选的,所述催化剂为n-乙基吗啉、n-甲基吗啉、n,n'-二乙基哌嗪、n,n’-二乙基-2-甲基哌嗪、n-2-羟基丙基二甲基吗啉、吡啶、n,n'-二甲基吡啶、辛酸亚锡、二月桂酸二丁基锡、异辛酸铋、月桂酸铋、新癸酸铋、环烷酸铋、三乙醇胺、n,n-二甲基乙醇胺、n,n-二甲基环已胺、三乙基二胺、n,n,n',n'-四甲基亚烷基二胺、n,n,n',n”-五甲基二亚乙基三胺、三乙胺、n,n-二甲基苄胺、n,n-二甲基十六胺、n,n-二甲基丁胺、三亚乙基二胺中的一种或几种。

8、优选的,所述异氰酸酯为甲苯二异氰酸酯、二苯基甲烷二异氰酸酯、聚二苯基甲烷二异氰酸酯、异佛尔酮二异氰酸酯或多亚甲基多苯基异氰酸酯中的一种或几种。

9、优选的,所述含氨基基团的功能化氧化石墨烯由如下制备方法制备得到:

10、(1)将氧化石墨烯分散至乙醇中,超声处理后,得到分散液,将氨丙基三乙氧基硅烷加入至分散液中,经搅拌、加热回流,得混合液;

11、(2)待混合液冷却分层后,取下层沉淀洗涤、干燥,即得含氨基基团的功能化氧化石墨烯。

12、进一步优选的,步骤(1)中,所述氧化石墨烯和氨丙基三乙氧基硅烷的质量比为1:(1.5-2.0),所述超声处理时间为0.5-1.0h,所述搅拌转速为800-1000r/min,所述加热回流时间为4-6h。

13、进一步优选的,步骤(2)中,所述洗涤处理为:将下层沉淀用水洗涤2-3次。

14、本发明的第二方面,提供了一种复合胶黏剂的制备方法,包括以下步骤:

15、在加热后的多元醇中加入含氨基基团的功能化氧化石墨烯、固化促进剂和催化剂和异氰酸酯,反应,即得复合胶黏剂。

16、优选的,多元醇的加热温度为120℃。

17、优选的,反应温度为70-75℃,反应时间为1-2h。

18、本发明的第三方面,提供了一种石墨烯导热无醛实木复合地板的制备方法,包括以下步骤:

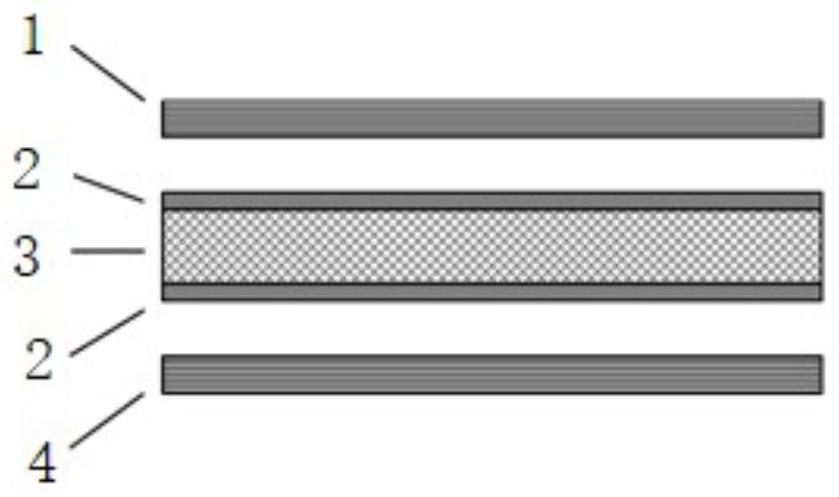

19、(1)在中间层木材单板表面涂覆复合胶黏剂,再将其与表层木材单板和底层木材单板进行单板组胚,得板材;

20、(2)板材经热压成型、后处理,得石墨烯导热无醛实木复合地板。

21、优选的,步骤(1)中,表层木材为硬木树种,表层木材单板的厚度为3.5-4.0mm、密度为0.5-0.75g/cm3;中间层木材为速生树种,中间层木材单板的厚度为7.5-8.0mm、密度0.35-0.6g/cm3;底层木材为速生树种,底层木材单板的厚度为3.5-4.0mm、密度0.35-0.6g/cm3。

22、优选的,步骤(1)中,所述表层木材单板、中间层木材单板和底层木材单板的含水率均为8-10%。

23、进一步优选的,所述硬木树种为水曲柳、橡木、柚木、桦木、榉木、枫木、楸木、黑胡桃;所述速生树种为杨木、松木、桐木、杉木、桉木、桦木、椴木。

24、优选的,步骤(1)中,中间层木材单板表面涂覆复合胶黏剂的方法为刷涂或辊涂法,复合胶黏剂的用量为220-250g/m2。

25、优选的,步骤(2)中,热压压力为1.0-1.2mpa,热压时间为5-10min,热压温度为110-120℃。

26、优选的,步骤(2)中,所述后处理操作为:将热压后的板材冷却至室温,经锯切和开槽后,置于温度为25℃,相对湿度为50%的环境中平衡24h。

27、本发明的第四方面,提供了一种石墨烯导热无醛实木复合地板。

28、本发明的有益效果:

29、本发明提供含氨基基团的功能化氧化石墨烯与异氰酸酯中的异氰酸酯基团反应生成脲键,异氰酸酯和多元醇反应生成氨酯键,形成聚氨酯-聚脲体系,通过将含氨基基团的功能化氧化石墨烯引入聚氨酯-聚脲体系,将其通过化学反应分散在体系中,并形成连续胶层。本发明采用聚氨酯-聚脲胶接体系,可以提高胶黏剂的交联密度和耐水胶合强度,从而使胶黏剂具有更高的黏度和内聚强度,使得复合胶黏剂在高温和木材酸性条件下,依旧能持久胶接,不易发生水解而降低胶接强度。脲基在其中起到了扩链的作用,通过扩链,使原有的聚氨酯分子链分支更多,分子量增加,固化后交联密度更大,从而提高胶接耐水性,。同时,本技术中的石墨烯通过化学键分散于聚氨酯-聚脲胶接体系中,相较于物理方法分散,本发明中含氨基基团的功能化氧化石墨烯均匀分散于复合胶黏剂中,所制得的复合胶黏剂是颜色和黏度均一的体系,无颜色偏差和分层现象。

30、本发明采用复合胶黏剂制得的石墨烯导热无醛实木复合地板一方面,没有改变原有胶层厚度和地板厚度以及地板脚感,没有改变地板生产工艺和基本性能,没有对环境产生负面影响,产品无甲醛添加和释放,符合环保的理念,另一方面,含氨基基团的功能化氧化石墨烯可实现均匀稳定分布于复合胶黏剂中,通过复合胶黏剂依次将表层木材单板、中间层木材单板和底层木材单板胶黏连接形成实木复合地板,可以有效提高地板的导热性能,达到降低采暖地板能耗,提高导热速度、散热稳定、均匀的效果。

31、本发明制得的石墨烯导热实木复合地板达到国标gb/t 18103-2013《实木复合地板》的耐水胶合强度要求,导热系数、导热效能和电热转换率均明显优于普通实木复合地板。

- 还没有人留言评论。精彩留言会获得点赞!