一种涂层材料及其制备方法与应用

本发明涉及涂层,具体涉及一种涂层材料及其制备方法与应用。

背景技术:

1、航空发动机推重比的升高对其热端部件服役环境的复杂性有着直接影响,一方面,随着航空发动机推重比的增大,高温端部件的工作环境温度不断上升,会使部件的温度分布受到辐射、对流和导热等诸多因素的影响;另一方面,随着航空发动机推重比的增大,高温部件所承受的应力水平随之升高,会使部件对设计误差,材质的内部缺陷、发动机使用条件的变化及制造公差等更加敏感;再者,高推重比促使航空发动机结构设计精细化,需采用整体叶盘、叶环结构等先进技术来减轻相应部件的重量,提高风扇、压气机和涡轮等部件的性能,以延长寿命、提高可靠性。

2、以上因素使得陶瓷基复合材料因对多种环境腐蚀介质的耦合作用,表面钝化层快速衰减,从而导致内部材料性能的衰退和失效,这极大限制了陶瓷基复合材料的应用前景。现有技术中,在其表面制备致密的高温隔绝层以阻挡环境腐蚀介质的侵蚀是最为有效的延长其服役寿命的方法,即环/热境障涂层。

3、其中,ysz(即zro2/y2o3)是应用最为成熟、广泛的一种高温涂层材料,ysz具有较为稳定的高温性能,但在大温域服役环境中,ysz与陶瓷基复合材料之间存在较大的热膨胀差异,使ysz难以满足环境障涂层的应用要求,稀土硅酸盐由于相对较低的热膨胀系数和抗腐蚀性能在实验中取得较好结果,但其较高的sio2活性和高温多晶态也极大的限制了其应用,且ysz和稀土硅酸盐材料的断裂韧性较低,难以支持涂层长期保持稳定性能。

技术实现思路

1、本发明的目的之一在于提供一种涂层材料的制备方法,以解决上述ysz具有较为稳定的高温性能,但在大温域服役环境中,ysz与陶瓷基复合材料之间存在较大的热膨胀差异,使ysz难以满足环境障涂层的应用要求,稀土硅酸盐由于相对较低的热膨胀系数和抗腐蚀性能在实验中取得较好结果,但其较高的sio2活性和高温多晶态也极大的限制了其应用,且ysz和稀土硅酸盐材料的断裂韧性较低,难以支持涂层长期保持稳定性能等技术问题;目的之二在于提供一种根据如上所述的制备方法制得的涂层材料;目的之三在于提供根据如上所述的制备方法制得的涂层材料或如上所述的涂层材料在甲醇燃料电池中的应用。

2、为了实现上述目的,本发明采用的技术方案如下:

3、第一个方面,本技术提供一种涂层材料的制备方法,所述制备方法包括:

4、s1.采用溶胶凝胶法制备稀土磷酸盐粉体;

5、s2.采用固相烧结法制备钽酸铝粉体;

6、s3.混合所述稀土磷酸盐粉体和钽酸铝粉体,放电等离子烧结,得到所述涂层材料。

7、可选地,步骤s1中,制备稀土磷酸盐粉体,包括:于去离子水中混合稀土硝酸盐陶瓷粉体和磷酸二氢盐陶瓷粉体,得到混合液,加热,向该混合液中依次加入乙二醇、硝酸和乙酸乙酯,调节ph至1.2-2.5,搅拌形成凝胶,干燥,烧结,得到稀土磷酸盐粉体

8、可选地,步骤s1中,所述稀土硝酸盐包括钇、钆、铽、铥、铒、镱和镥中的至少一种稀土元素形成的硝酸盐。

9、可选地,步骤s1中,所述稀土硝酸盐陶瓷粉体与磷酸二氢盐陶瓷粉体的摩尔比为1:1。

10、可选地,稀土硝酸盐陶瓷粉体和磷酸二氢盐陶瓷粉体的总量与去离子水的质量比为1:6-10,优选为1:7-10。

11、可选地,步骤s1中,所述乙二醇与去离子水的体积比为1:2-3.5,优选为1:2-3。

12、可选地,步骤s1中,所述乙酸乙酯与去离子水的体积比为1:4-6,优选为1:5-6。

13、可选地,步骤s1中,于5-15℃/min的加热速率下加热至60-80℃,优选地,于10-15℃/min的加热速率下加热至65-80℃。

14、可选地,步骤s1中,所述搅拌搅拌过程中的转速为150-250r/min,优选为200-250r/min。

15、可选地,步骤s1中,所述干燥的温度为150-180℃,优选为160-180℃;干燥的时长为12-24h,优选为18-24h。

16、可选地,步骤s1中,所述烧结的温度为1100-1300℃,优选为1150-1250℃;烧结的时长为6-12h,优选为6-10h。

17、可选地,步骤s2中,制备钽酸铝粉体,包括:于溶剂中混合氧化钽、氧化铝和二氧化硅粉体,湿法球磨、干燥、研磨、过筛,烧结,得到钽酸铝粉体。

18、可选地,步骤s2中,所述氧化钽、氧化铝和二氧化硅的摩尔比为1-x:1-x:4x,其中,0.02≤x≤0.06。

19、可选地,步骤s2中,所述溶剂包括水、乙醇或二者的混合物。

20、可选地,步骤s2中,所述湿法球磨过程中,料比为10-20:1,优选为12-20:1。

21、可选地,步骤s2中,所述干燥的温度为70-90℃,优选为75-85℃;干燥的时长为24-48h,优选为35-48h。

22、可选地,步骤s2中,所述烧结的温度为1500-1650℃,优选为1550-1650℃;烧结的时长为3-6h,优选为4.5-6h。

23、可选地,步骤s3中,所述稀土磷酸盐粉体与钽酸铝粉体的摩尔比为y:1-y,其中,0.2≤y≤0.3。

24、可选地,步骤s3中,所述放电等离子烧结的温度为1200-1450℃,优选为1250-1400℃;放电等离子烧结的压力为45-70mpa,优选为50-65mpa;放电等离子烧结的时长为15-45min,优选为20-45min。

25、第二个方面,本技术还提供一种根据如上所述的制备方法制得的涂层材料。

26、第三个方面,本技术还提供一种根据如上所述的制备方法制得的涂层材料或如上所述的涂层材料在航空发动机或燃气轮机中的应用。

27、本发明的有益效果:

28、本发明以钽酸铝陶瓷作为作为主相,利用si元素作为优化剂,通过双取代同时占据al离子和ta离子,导致宿主晶格收缩,原子间距减小,离子作用力增强,热膨胀系数减小,与陶瓷基复合材料的热适配程度更高,体系随温度产生体积差更加微弱,极大增强了涂层材料的抗热震性能。

29、本发明中,si元素会引起宿主晶格畸变,提高声子散射系数,缩短声子平均自由程,增强声子散射,从而降低热扩散系数,为内部基体提供较为温和的工作环境。

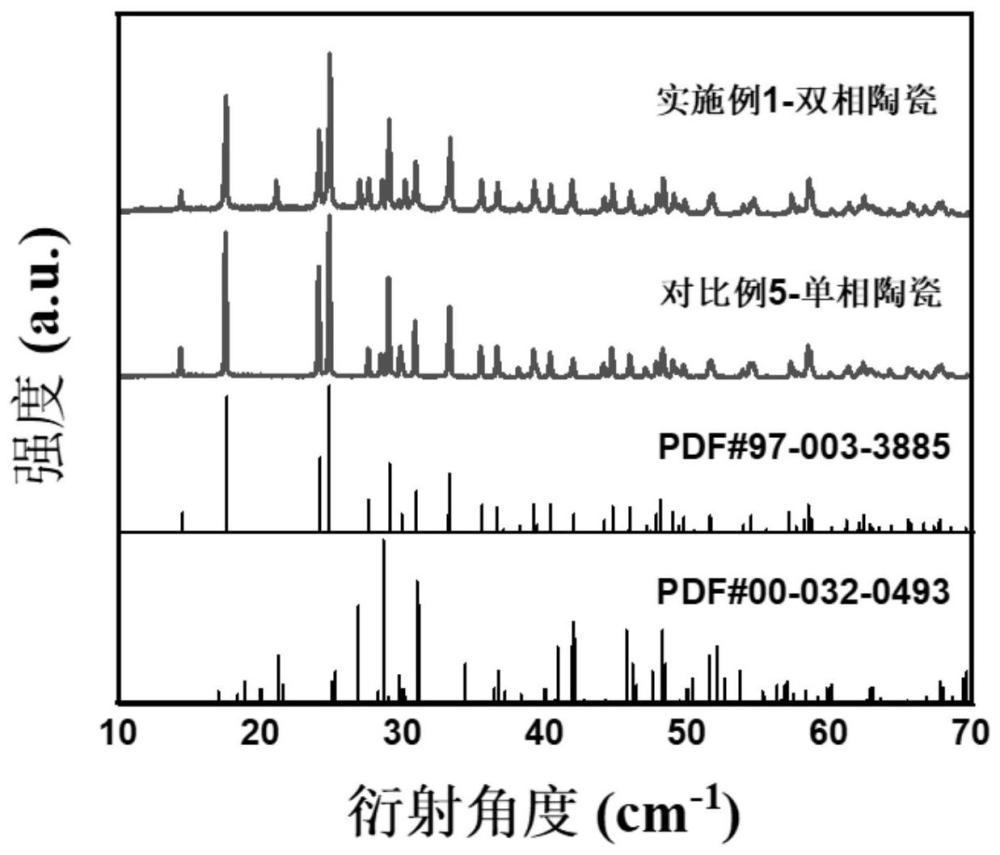

30、本发明中,在钽酸铝陶瓷主相中引入稀土磷酸盐第二相,进而引入晶界声子散射和第二相增韧机制,通过晶粒细化提高晶界占比,整体声子散射增强,体系热导率进一步降低,提供更高的隔热梯度,在裂纹扩展之前,首先要克服双相陶瓷本身的内部残余应变能,同时由于稀土磷酸盐的热膨胀系数相对较高,在高温工作环境中对主相晶格产生压应力,能够抑制裂纹产生与扩展,从而达到增韧的目的,有效提高涂层材料的性能稳定性。

31、本发明中,针对稀土磷酸盐和钽酸盐不同材料本征性能,分别采用溶胶凝胶法和固相烧结法制备,在保证材料物相和结构准确的同时,降低了操作难度和耗材成本。其中,稳定剂乙二醇取代氢键参与络合物分子聚合反应,大幅改善凝胶稳定性,形成透明度和均匀性优异的凝胶,在水溶液中不电离,不受强电解质影响;同时乙酸乙酯作为潜伏酸试剂,通过其在溶液中的水解反应诱发快速溶质聚合生成溶胶凝胶,可有效避免硝酸盐在水溶液中发生电离,有效提高反应物的纯度,从而制备稀土磷酸盐粉末。

32、本发明所采用的原材料成本低、稳定性高,且制备过程中无安全隐患。

- 还没有人留言评论。精彩留言会获得点赞!