一种油基热敏活性研磨液及微波辅助固结磨料研磨方法

本发明涉及难加工材料超精密加工,涉及一种油基热敏活性研磨液及微波辅助固结磨料研磨方法,该研磨液及研磨方法尤其适用于脆性晶体材料。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、脆性晶体材料,如单晶硅、氧化铝、碳化硅、氮化镓,是能源、通信、交通和医疗领域的核心材料。脆性半导体材料制备的功率器件和射频器件则被广泛应用于新能源汽车、5g通讯、光伏发电、轨道交通、智能电网和航空航天等现代工业领域。但是,上述脆性晶体材料具有硬度高、脆性大以及化学性质稳定等特点,是典型的难加工材料。工件表面质量及加工精度会显著影响半导体器件的性能、能耗和寿命,因此实现脆性材料高效率、低损伤和超精密加工显得尤为重要。

3、国内外主要采用磨削、研磨和抛光对线切割而成的脆性晶体材料进行超精密加工,控制形状精度、表面质量及亚表面损伤深度。研磨通常采用1~15μm的游离金刚石磨料机械去除磨削过程产生的损伤层,cn110421481a提供了一种游离磨料机械研磨加工硬脆蓝宝石的方法,但高硬度和强耐磨的材料特性以及三体磨损去除材料的加工方式,导致游离磨料研磨蓝宝石时材料去除速率极低、工件面形精度差。cn110539209a则提供了一种游离磨料研磨和固结磨料研磨相结合加工蓝宝石晶圆的方法,固结磨料磨盘研磨可有效增大研磨压力,提高材料去除速率,同时获得高的加工精度,但是二体磨损机械去除材料的加工方式导致研磨表面和亚表面质量相对较差,显著增加了后续化学机械抛光处理的时间和成本。鉴于第三代半导体材料高硬度、强耐磨、高脆性的材料特性,现有研磨方法加工硬脆材料存在效率极低或加工表面质量差的问题,亟需研发一种能兼顾表面质量与加工效率的研磨方法,降低整个脆性材料,特别是硬脆材料的制造加工成本,加速高效能半导体器件的发展。

技术实现思路

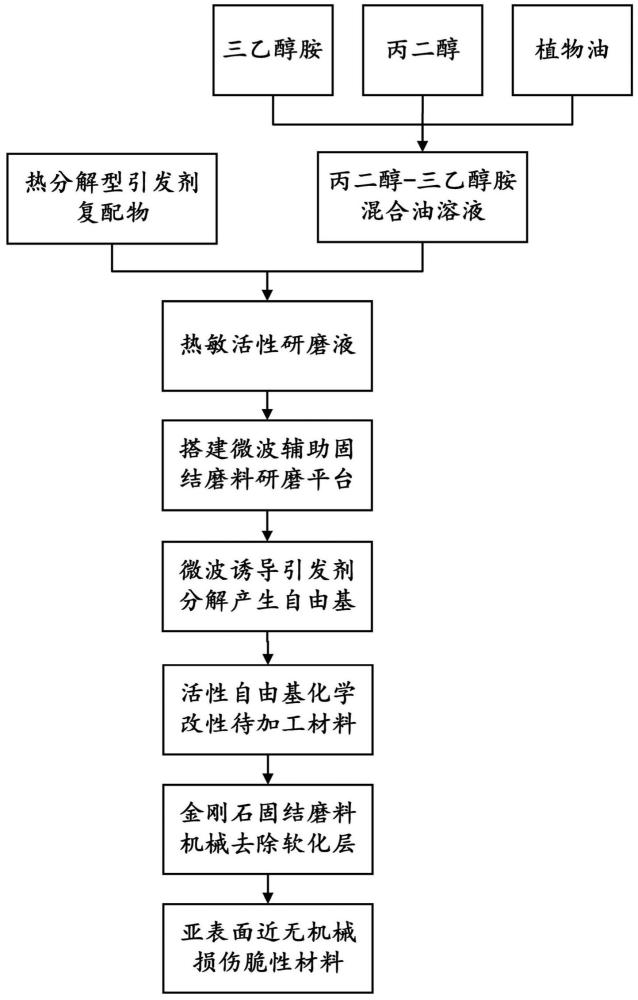

1、针对难加工脆性晶体材料研磨效率与表面质量之间的突出矛盾,本发明提供一种油基热敏活性研磨液及微波辅助固结磨料研磨方法。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

3、第一方面,本发明提供一种油基热敏活性研磨液,包括以下组分:丙二醇的质量百分数为0.5%~5%,三乙醇胺的质量百分数为0.5%~5%,热敏氧化剂的质量百分数为1%~10%,余量为植物油。

4、在一些实施例中,所述热敏氧化剂选自过氧化氢、过氧化碳酸二环己酯(dcpd)或过氧化二碳酸二异丙酯(ipp)中的一种或多种的组合。

5、热分解引发剂是指能受热分解产生自由基对机械力作用下的硬脆材料进行可控化学改性的热分解型引发剂。

6、油基热敏活性研磨液的主要作用原理:微波诱导热敏活性研磨液中热分解型引发剂分解产生强化学活性的自由基,快速对机械力作用下的硬脆材料进行化学改性,促进基体表面产生一层相对更软的改性层;微波加热作用下,热敏活性研磨液作为传导介质将热量传递到待加工工件表面,提高工件表层改性层材料的塑性变形能力;金刚石固结磨料磨盘机械去除被微波加热软化的工件表层材料,低硬度的改性层破碎、层状剥落,快速暴露的新生面被进一步改性和去除,获得高的加工效率;利用丙二醇和三乙醇胺协同调控金刚石磨粒与改性层间的接触应力,实现难加工硬脆材料的高效率、低损伤超精密研磨加工。

7、具体如下:有机过氧类热分解引发剂过氧化碳酸二环己酯(dcpd)、过氧化二碳酸二异丙酯(ipp)受热分解反应的方程式如下:

8、

9、无机过氧类热分解引发剂过氧化氢受热分解反应的方程式如下:

10、

11、脆性晶体材料表面与自由基反应的化学方程式如下:

12、

13、其中,b是脆性工件材料。

14、在一些实施例中,所述植物油为大豆油、棕榈油或菜籽油。

15、第二方面,本发明提供所述油基热敏活性研磨液的制备方法,包括如下步骤:

16、将丙二醇、三乙醇胺和植物油按比例混合均匀后,向混合液中加入热敏氧化剂,混合均匀,即得研磨液。

17、第三方面,本发明提供一种微波辅助固结磨料研磨方法,包括如下步骤:将所述油基热敏活性研磨液加入固结磨料研磨盘上;

18、驱动待研磨工件和研磨盘旋转、对磨;

19、利用微波对研磨体系进行加热,同时诱导热敏活性研磨液中油机热敏活性研磨液分解产生活性自由基对机械应力作用下的工件进行化学改性;

20、研磨去除工件表面的软化材料,即可。

21、化学改性可以降低工件表面材料的硬度、提高脆性材料的断裂韧性,同时利用微波的加热效应提高改性层材料的塑性。

22、通过配置油基热敏活性研磨液,搭建具备微波加热功能且温度可调的微波-固结金刚石磨料研磨系统,利用微波能量加热待加工工件,提高材料的塑性变形能力,同时诱导热敏活性研磨液中热分解型引发剂分解产生活性自由基对机械应力作用下的工件表层材料进行化学改性,引发脆性工件材料表面形成一层低硬度、低弹性模量及高断裂韧性的改性层,增大材料脆-塑性转变去除的临界切削深度,减小甚至消除单一机械应力去除造成的加工损伤,提高材料的去除速率和加工表面质量。

23、在一些实施例中,研磨去除工件表面软化材料的临界磨削深度dc的表达式如下:

24、dc=λ(h/e)1/2(kc/h)2;

25、其中,λ是脆性材料的脆性-塑性转变因子,h是微波软化后的材料的硬度,e是微波软化后的材料的弹性模量,kc是微波软化后的材料的断裂韧性。

26、在一些实施例中,采用微波对研磨体系加热至40~300℃。

27、在一些实施例中,所述研磨盘中金刚石磨料的粒度为0.2~3.0μm。

28、在一些实施例中,研磨压力为50~100g/cm2;

29、优选的,所述研磨盘转速为150~300rpm;

30、优选的,所述工件转速为100~150rpm;

31、优选的,所述研磨液流量50~100ml/min。

32、在一些实施例中,还包括利用原子力显微镜测量研磨后工件的表面粗糙度sa和利用聚焦离子束-透射电镜技术观测研磨后工件的亚表面的步骤。

33、在一些实施例中,微波辅助固结磨料研磨系统的搭建步骤为:

34、在研磨平台外部设置具有可视窗口的微波辐射屏蔽罩;

35、在屏蔽罩内部,沿研磨平台集中或均匀设置有一个或多个微波发生器,微波发生器与待加工工件的距离为5~10cm;

36、将待加工工件和研磨盘分别安装,即可进行后续操作。

37、上述本发明的一种或多种实施例取得的有益效果如下:

38、1、本发明利用热敏活性研磨液对机械力作用下的工件进行微波辅助可控化学改性,软化工件表面材料,增大材料脆-塑性转变去除的临界切削深度,以此减小甚至消除单一机械应力去除造成的加工损伤,同时提高材料的去除速率。研磨后的工件表面无微裂纹损伤和破碎,工件表面粗糙度sa可达1.0~10.0nm。材料去除率可达15.0~30.0μm/min。本发明可同时实现难加工材料的高表面质量、低机械损伤和高材料去除速率的超精密研磨加工。

39、2、本发明利用固结磨料研磨盘,磨粒的密度分布具有可控性,磨削效率高,磨盘耐磨性好,耐用度高,同时活性研磨液对机械力作用下的工件进行微波辅助可控化学改性,扩大化学反应可控速度范围,适配不同参数下的机械作用力,调控化学与机械研磨的协同效应,有效提高材料表面质量和加工效率,可实现硬脆难加工材料高效率、低损伤超精密研磨加工。

- 还没有人留言评论。精彩留言会获得点赞!