护壁泥浆及其制备方法与流程

本发明涉及灌注桩施工,特别地,涉及一种护壁泥浆及其制备方法。

背景技术:

1、近年来,由于国家公路、铁路、城市轨道交通等设施建设快速发展,工程桩作为整个工程建设的重要组成部分直接承受上部结构荷载,其质量的好坏直接影响工程使用安全,显得至关重要。工程桩的成孔方法分为护壁泥浆成孔灌注桩、干作业钻孔灌注桩、人工挖孔灌注桩、沉管灌注桩等。在地下水位偏高的地区(如:跨湖、跨河、跨江、跨海)的工程桩成孔方法较多采用护壁泥浆成孔灌注桩,其优点是造价低、省钢筋、少挖土和节省运输费用。但是,随着灌注桩越来越普遍地运用于各类建筑物工程施工中,又基于目前我国现有的灌注桩钻孔技术条件,护壁泥浆成孔灌注桩施工的质量、工期、成本等方面存在的不利因素也不同程度地逐渐显露出来。

2、目前,在工程建设中普遍使用的护壁泥浆为膨润土泥浆,其主要作用是护壁、悬浮和携带钻渣、冷却钻头。护壁泥浆的相对密度和黏度,如过大和过稠会影响灌注桩钻进速度,易发生糊钻现象;如过小和过稀不利于护壁、排渣,容易造成桩孔壁坍塌。同时,护壁泥浆还存在使用效率较低,护壁泥浆废弃率达到了40%以上,施工成本极高,且废弃的护壁泥浆处理步骤较为繁琐,成本也极高。在实际的施工过程中,大部分的废弃护壁泥浆不能得到及时有效的处理,废弃护壁泥浆会继续使用,这将会严重影响灌注桩的施工质量。

3、在素填土、淤泥质粉质黏土、粉质黏土、细砂、中砂、砂砾的超百米厚度的覆盖层和强风化花岗岩基岩的地区进行护壁泥浆成孔灌注桩施工,护壁泥浆在颗粒较大、渗透系数较大、孔隙度较高的中砂和砂砾地层中漏失量达到了20%以上,施工成本高。现有技术的护壁泥浆已不适用于在超百米深灌注桩工程的成孔施工中使用。如何得到相对密度低、黏度低、含砂量少、失水量少、漏失量少、泥皮薄而坚韧、稳定性强、固壁效果好、流动性好、钻具回转阻力小、钻进效率高、循环利用率高以及悬浮和携带钻屑能力强的优质护壁泥浆,既能确保超百米深灌注桩钻孔施工时桩孔壁不塌孔、钻进速度快、护壁泥浆漏失量少及护壁泥浆循环利用率高,将是灌注桩施工不可回避的一个问题。

技术实现思路

1、本发明提供了一种护壁泥浆及其制备方法,以解决超百米深灌注桩钻孔施工时桩孔壁易塌孔、钻进速度慢、护壁泥浆漏失量大及护壁泥浆循环利用率低的技术问题。

2、根据本发明的一个方面,提供一种护壁泥浆,包括用于黏土层的护壁泥浆a和/或用于砂及砂砾层的护壁泥浆b,所述护壁泥浆a包括如下质量比的原料组分:

3、拌合水:钠基膨润土:碳酸钠:纳米碳酸钙:石膏:羧甲基纤维素钠:聚丙烯酸钾:聚丙烯酰胺为(981~1019):(83~87):(1.97~2.03):(29.5~30.5):(19.7~20.3):(0.0393~0.0407):(0.0197~0.0203):(0.0197~0.0203);

4、所述护壁泥浆b包括如下质量比的原料组分:

5、拌合水:钠基膨润土:碳酸钠:纳米碳酸钙:石膏:羧甲基纤维素钠:聚丙烯酸钾:聚丙烯酰胺为(981~1019):(93~97):(2.95~3.05):(39.3~40.7):(29.5~30.5):(0.0590~0.0610):(0.0295~0.0305):(0.0295~0.0305)。

6、进一步地,所述护壁泥浆a的相对密度为1.071~1.072,黏度为18.8~19.2pa·s。

7、进一步地,所述护壁泥浆b的相对密度为1.086~1.089、黏度为20.8~21.5pa·s。

8、进一步地,所述钠基膨润土中包括三氧化二铝、二氧化硅和水,所述钠基膨润土中蒙脱石的含量大于70%。

9、进一步地,所述聚丙烯酸钾的水解度27%~35%,钾含量11%~15%,ph值6~7。

10、进一步地,所述聚丙烯酰胺水解度7%~35%,ph值5~14。

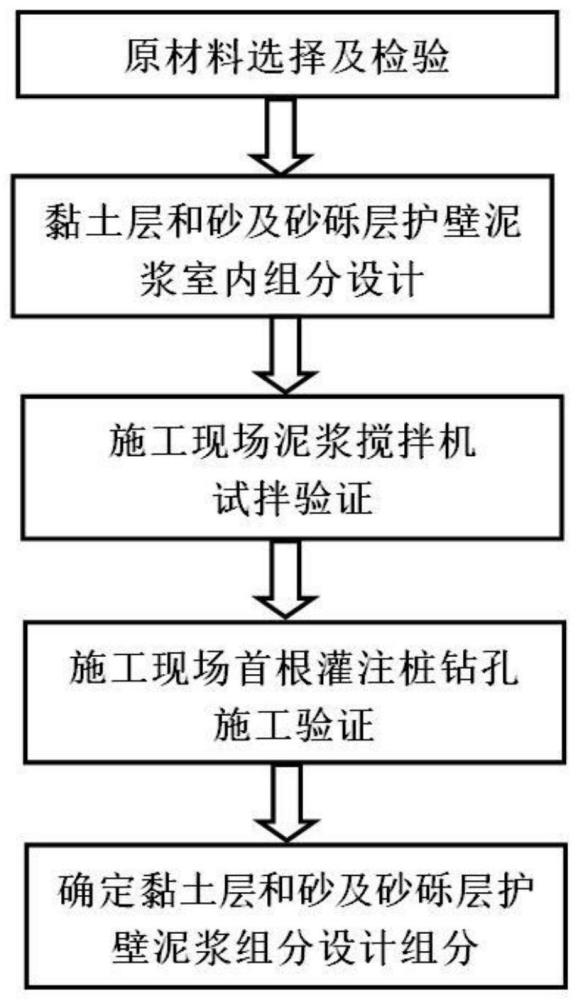

11、根据本发明的另一方面,还提供了一种护壁泥浆的制备方法,包括如下步骤:

12、s1、将拌合水、钠基膨润土和碳酸钠混合,制成基浆;

13、s2、静置基浆,获得初始泥浆;

14、s3、向初始泥浆中加入纳米碳酸钙、石膏、羧甲基纤维素钠、聚丙烯酸钾,以及聚丙烯酰胺,搅拌后制成护壁泥浆。

15、进一步地,步骤s1包括向拌合水中加入钠基膨润土,搅拌后形成浆液,再向浆液中加入碳酸钠,再次搅拌后形成基浆。

16、进一步地,步骤s2中静置时间为23~25h。

17、进一步地,步骤s3包括向初始泥浆中加入纳米碳酸钙和石膏,搅拌后制成混合泥浆,再向混合泥浆中依次加入溶解后的羧甲基纤维素钠溶液、聚丙烯酸钾溶液和聚丙烯酰胺溶液,再次搅拌后制成护壁泥浆。

18、本发明具有以下有益效果:

19、本发明提供的护壁泥浆不仅能在灌注桩桩孔壁上形成一层薄而坚韧的泥皮,对桩孔壁外来压力水有一定的抑制作用,阻止黏土、砂及砂砾地层地下水渗入桩孔内造成桩孔壁坍塌;改善护壁泥浆的流动性、稳定性和保水性,降低护壁泥浆失水率的质量安全效益,还能提高灌注桩桩孔钻进效率9~12%,降低护壁泥浆漏失量7~13%,提高护壁泥浆循环利用率10~13%的经济效益,有效地解决了超百米深灌注桩钻孔施工时桩孔壁易塌孔、钻进速度慢、护壁泥浆漏失量大及护壁泥浆循环利用率低的技术问题。

20、除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

技术特征:

1.一种护壁泥浆,其特征在于,包括用于黏土层的护壁泥浆a和/或用于砂及砂砾层的护壁泥浆b,所述护壁泥浆a包括如下质量比的原料组分:

2.根据权利要求1所述的护壁泥浆,其特征在于,所述护壁泥浆a的相对密度为1.071~1.072,黏度为18.8~19.2pa·s。

3.根据权利要求1所述的护壁泥浆,其特征在于,所述护壁泥浆b的相对密度为1.086~1.089、黏度为20.8~21.5pa·s。

4.根据权利要求1所述的护壁泥浆,其特征在于,所述钠基膨润土中包括三氧化二铝、二氧化硅和水,所述钠基膨润土中蒙脱石的含量大于70%。

5.根据权利要求1所述的护壁泥浆,其特征在于,所述聚丙烯酸钾的水解度27%~35%,钾含量11%~15%,ph值6~7。

6.根据权利要求1所述的护壁泥浆,其特征在于,所述聚丙烯酰胺水解度7%~35%,ph值5~14。

7.一种护壁泥浆的制备方法,其特征在于,包括如下步骤:

8.根据权利要求7所述的护壁泥浆的制备方法,其特征在于,步骤s1包括向拌合水中加入钠基膨润土,搅拌后形成浆液,再向浆液中加入碳酸钠,再次搅拌后形成基浆。

9.根据权利要求7所述的护壁泥浆的制备方法,其特征在于,步骤s2中静置时间为23~25h。

10.根据权利要求7所述的护壁泥浆的制备方法,其特征在于,步骤s3包括向初始泥浆中加入纳米碳酸钙和石膏,搅拌后制成混合泥浆,再向混合泥浆中依次加入溶解后的羧甲基纤维素钠溶液、聚丙烯酸钾溶液和聚丙烯酰胺溶液,再次搅拌后制成护壁泥浆。

技术总结

本发明公开了一种护壁泥浆及其制备方法,护壁泥浆包括如下原料组分:拌合水、钠基膨润土、碳酸钠、纳米碳酸钙、石膏、羧甲基纤维素钠、聚丙烯酸钾、聚丙烯酰胺。本发明制备得到的护壁泥浆是相对密度低、黏度低、含砂量少、失水量少、漏失量少、泥皮薄而坚韧、稳定性强、固壁效果好、流动性好、钻具回转阻力小、钻进效率高、循环利用率高以及悬浮和携带钻屑能力强的优质护壁泥浆,以来解决超百米深灌注桩钻孔施工时桩孔壁易塌孔、钻进速度慢、护壁泥浆漏失量大及护壁泥浆循环利用率低的技术问题,在保证工程质量的同时对配制护壁泥浆进行循环利用,降低成本,保护环境,施工工艺操作简便的有益效果。

技术研发人员:罗桂军,刘文胜,彭维维,周帅,张胥,刘平,何威特,谢爱荣,刘世华,邓家荣,王亮,肖祥南,陈楷文,韦善函,张隼

受保护的技术使用者:中建五局土木工程有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!