一种预铺防水卷材及其制备方法与流程

本发明属于防水卷材,具体涉及一种预铺防水卷材及其制备方法。

背景技术:

1、预铺防水卷材一般是指结构混凝土直接浇筑在防水卷材上,卷材的自粘层与混凝土产生很好粘结性,达到预铺反粘效果的防水卷材,主要由主体片材、自粘层、表层防(减)粘防护层组成,具有对基面要求低、施工自由度高、粘接可靠、安全环保等优势,广泛应用于地下室、地铁隧道、防空洞、粮库等地下防水工程,已成为主要的防水卷材类别之一。

2、表层防(减)粘防护层通常采用石英砂、烧结砂等无机砂或pet隔离膜等材料,其中,砂面保护层极易脱落掉砂,且自身重量大,造成卷材运输困难,运输成本高;pet隔离膜去除后暴露出自粘胶,而后在胶层上撒砂,再进行浇筑混凝土,在此过程中极易造成粘脚,胶层易污染导致粘结性能下降,且施工不便,耗时耗力。为解决上述问题,采用涂层材料代替隔离砂或隔离膜制备预铺防水卷材的方法被提出,该方法主要在胶层表面涂覆防粘涂料形成防粘涂层作为隔离层,所形成的涂层与混凝土具有粘结力。如中国专利cn108841268b公开的预铺防水卷材防粘涂层涂料及其制备方法,其采用的涂料由丙烯酸乳液或有机硅乳液及其他助剂配制而成。中国专利cn115419117a公开一种预铺防水卷材,包括主体防水片材层、压敏粘合剂层和聚合物涂料层,该聚合物涂料层由丙烯酸类乳液、填料和引气剂组成。

3、虽然上述专利采用的涂料层能够起到防粘作用及与混凝土有较好的粘接性能。然而,在实际使用过程中,丙烯酸酯类涂层本身具有的高温反粘性质,导致卷材在运输和施工环境中极易造成开卷困难,而冷热交替又会导致涂层出现开裂漏胶现象,给施工带来不便。同时,由于涂层防粘性导致其与混凝土的粘接具有风险,限制了卷材的应用范围。因此如何兼顾涂层对基材的抗粘连性和对混凝土的粘接性是解决涂层代替隔离砂制备轻质防水卷材的核心问题。

技术实现思路

1、本发明实际解决的技术问题是针对现有技术的不足,提供一种收卷后低温不开裂、高温不返粘且与混凝土具有良好粘结性的预铺防水卷材。

2、为达到上述目的,本发明采取的技术方案为:

3、一种预铺防水卷材,包括依次层叠设置的基材层、胶粘层和保护涂层,所述保护涂层是由保护涂层浆料涂覆在所述胶粘层上固化形成,所述保护涂层浆料包括可光交联有机硅树脂乳液和室温自交联丙烯酸酯树脂乳液;

4、所述可光交联有机硅树脂乳液是通过先将有机硅聚合单体在溶剂的存在下进行水解缩聚反应,然后与封端剂进行封端反应得到预聚物,再加入光引发剂混合,去除溶剂,加水乳化制备得到;

5、所述有机硅聚合单体包括含硅氧烷结构的多官能度丙烯酸酯单体、含有长碳链的硅氧烷单体、氨基硅氧烷单体,且所述含硅氧烷结构的多官能度丙烯酸酯单体、含有长碳链的硅氧烷单体、氨基硅氧烷单体的投料摩尔比为1~5:10~25:10~25。

6、在一些实施方式中,所述含硅氧烷结构的多官能度丙烯酸酯单体是通过含异氰酸酯官能团的硅氧烷与含羟基和至少两个双键的丙烯酸酯进行反应制备得到。

7、在一些具体实施方式中,所述含硅氧烷结构的多官能度丙烯酸酯单体的制备方法,包括将含异氰酸酯官能团的硅氧烷、阻聚剂、催化剂和溶剂混合,加热至50~55℃,滴加所述含羟基和至少两个双键的丙烯酸酯,滴加完毕后,继续反应10~12h,得到产物的步骤,所述产物即为所述含硅氧烷结构的多官能度丙烯酸酯单体。

8、进一步地,所述含硅氧烷结构的多官能度丙烯酸酯单体的制备方法还包括反应结束后,对所述产物采用正己烷进行洗涤的步骤,所述洗涤次数为3~5次。

9、进一步地,所述含硅氧烷结构的多官能度丙烯酸酯单体的制备方法中,所述阻聚剂为4-甲氧基苯酚、2,6-二叔丁基对甲苯酚、2-叔丁基对苯二酚中的一种或几种的组合;所述催化剂为二月桂酸二丁基锡;所述溶剂是甲基乙基酮、环已酮中的一种或几种的组合。

10、在一些具体实施方式中,所述含异氰酸酯官能团的硅氧烷与含羟基和至少两个双键的丙烯酸酯的投料摩尔比为1:0.8:1.2。

11、在一些具体实施方式中,所述含异氰酸酯官能团的硅氧烷为3-异氰酸酯基丙基三甲氧基硅烷、异氰酸丙基三乙氧基硅烷、1-二甲氧基(甲基)硅甲基异氰酸酯中的一种或几种的组合。

12、在一些具体实施方式中,所述含羟基和至少两个双键的丙烯酸酯为季戊四醇三丙烯酸酯。

13、在一些实施方式中,所述长碳链为碳原子数为3~15的碳链。采用含有长碳链的硅氧烷单体有助于提升保护涂层的柔性。

14、在一些具体实施方式中,所述含有长碳链的硅氧烷单体为丙基三甲氧基硅烷、正丙基三乙氧基硅烷、丁基三甲氧基硅烷、丁基三乙氧基硅烷、戊基三乙氧基硅烷、己基三甲氧基硅烷、辛基三甲氧基硅烷、癸基三甲氧基硅烷中的一种或几种的组合。

15、所述长碳链为直链结构。

16、在一些具体实施方式中,所述氨基硅氧烷单体为氨基丙基三甲氧基硅烷、氨基丙基三乙氧基硅烷、n-(2-氨基乙基)-3-氨基丙基三甲氧基硅烷中的一种或几种的组合。

17、在一些具体实施方式中,所述封端剂为六甲基二硅氧烷、六乙基二硅氧烷中的一种或几种的组合。

18、在一些具体实施方式中,所述光引发剂为二苯甲酮氯化铵、2-羟基-4’-(2-羟乙氧基)-2-甲基苯丙酮、2-羟基-2-甲基-1-苯基-1-丙酮、苯基双(2,4,6-三甲基苯甲酰)氧化膦、聚合[2-羟基-2-甲基-1-[4-(1-甲基乙烯基)苯基]丙酮]中的一种或几种的组合;

19、所述光引发剂的用量为所述有机硅聚合单体总质量的2~4%;

20、所述溶剂为乙醇、异丙醇、正丙醇中的一种或几种的组合。

21、在一些实施方式中,所述可光交联有机硅树脂乳液的制备方法包括:避光条件下,将有机硅聚合单体、阻聚剂和溶剂混合,滴加盐酸,然后升温至55~70℃进行反应,然后加入封端剂,在60~80℃下进行封端反应,降温,加入光引发剂混合,然后减压蒸馏去除溶剂,加入水进行乳化,得到所述可光交联有机硅树脂乳液。

22、在一些具体实施方式中,所述可光交联有机硅树脂乳液的制备方法,包括:避光条件下,将有机硅聚合单体、阻聚剂和溶剂混合,滴加盐酸,然后升温至55~70℃进行反应3~7h,然后加入封端剂,在60~80℃下进行封端反应1~3h,降温,加入光引发剂混合,然后减压蒸馏去除溶剂,加入水进行乳化,得到所述可光交联有机硅树脂乳液。

23、在一些具体实施方式中,所述可光交联有机硅树脂乳液的固含量为20~40%。

24、在一些实施方式中,所述室温自交联丙烯酸酯树脂乳液为核壳结构,核层结构由核层单体聚合得到,壳层由壳层单体聚合得到,所述壳层单体包括室温自交联单体、软单体、硬单体和亲水单体,其中,所述室温自交联单体为n-羟乙基丙烯酰胺、n-羟甲基丙烯酰胺、n-异丁氧基甲基丙烯酰胺、n-正丁氧基甲基丙烯酰胺中的一种或几种的组合。

25、在一些具体实施方式中,所述室温自交联单体、软单体、硬单体和亲水单体的投料摩尔比为1:10~15:10~15:1~5。

26、在一些具体实施方式中,所述壳层单体中,所述软单体为丙烯酸乙酯、丙烯酸丁酯、丙烯酸辛酯、丙烯酸月桂酯、甲基丙烯酸月桂酯、丙烯酸羟乙酯中的一种或几种的组合;所述硬单体为甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸异丁酯、甲基丙烯酸异冰片酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、苯乙烯中的一种或几种的组合;所述亲水单体为丙烯酸、甲基丙烯酸、丙烯酰胺中的一种或几种的组合。

27、在一些具体实施方式中,所述核层单体包括硬单体、软单体和亲水单体,且所述硬单体、软单体和亲水单体的投料摩尔比为15~20:15~20:1;

28、所述核层单体、壳层单体的投料摩尔比为1:0.4~1.5。

29、在一些具体实施方式中,所述核层单体中,所述硬单体为甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸异丁酯、甲基丙烯酸异冰片酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、苯乙烯中的一种或几种的组合;所述软单体为丙烯酸乙酯、丙烯酸丁酯、丙烯酸辛酯、丙烯酸月桂酯、甲基丙烯酸月桂酯、丙烯酸羟乙酯中的一种或几种的组合;所述亲水单体为丙烯酸、甲基丙烯酸、丙烯酰胺中的一种或几种的组合。

30、所述室温自交联丙烯酸酯树脂乳液是一种由预乳化半连续种子乳液聚合得到的核壳结构的室温自交联丙烯酸酯树脂乳液。

31、在一些具体实施方式中,所述室温自交联丙烯酸酯树脂乳液的制备方法包括以下步骤:

32、(1)将核层单体、乳化剂和水混合,得到核层单体预乳液;

33、(2)将壳层单体、乳化剂和水混合,得到壳层单体预乳液;

34、(3)向含有缓冲液的反应釜中加入一部分核层单体预乳液和第一部分引发剂,引发聚合得到种子乳液;

35、(4)向反应釜中滴加第二部分引发剂的水溶液和剩余壳层单体预乳液,进行核层聚合反应;

36、(5)向反应釜中滴加剩余部分引发剂的水溶液和壳层单体预乳液,进行壳层聚合反应,得到所述室温自交联丙烯酸酯树脂乳液。

37、进一步地,步骤(1)中,所述乳化剂的用量为核层单体和壳层单体总质量的0.8~1.5%;

38、步骤(2)中,所述乳化剂的用量为核层单体和壳层单体总质量的0.8~1.5%;

39、步骤(3)中,所述缓冲液包括水、缓冲剂和乳化剂,所述水的用量占所述室温自交联丙烯酸酯树脂乳液总质量的35~55%,所述乳化剂的用量为核层单体和壳层单体总质量的0.8~1.5%;

40、步骤(3)中,所述一部分核层单体预乳液占所述核层单体预乳液总量的10~30%,所述引发聚合在60~70℃下进行;

41、步骤(4)中,所述核层聚合反应在60~70℃下进行;

42、步骤(5)中,所述壳层聚合反应在70~90℃下进行;

43、步骤(3)、步骤(4)和步骤(5)中所述引发剂的总质量为核层单体和壳层单体总质量的0.2~0.4%,且步骤(3)中所述第一部分引发剂占引发剂总用量的10~30%,步骤(4)中所述第二部分引发剂占引发剂总用量的10~30%。

44、所述室温自交联丙烯酸酯树脂乳液的固含量为35~45%。

45、在一些具体实施方式中,所述可光交联有机硅树脂乳液与室温自交联丙烯酸酯树脂乳液的质量比为1:4~10。

46、在一些具体实施方式中,所述基材层为高分子基材层,如所述基材层为聚氯乙烯;所述胶粘层为热熔压敏胶。

47、在一些具体实施方式中,所述保护涂层浆料还包括粉料和助剂,所述粉料包括钛白粉、碳酸钙中的一种或几种的组合,所述助剂包括分散剂、消泡剂、抗氧剂、紫外线吸收剂、杀菌剂中的一种或几种的组合。

48、进一步地,所述粉料为钛白粉和碳酸钙的组合,且所述钛白粉占所述粉料的重量的25~35%。具体钛白粉如日本石原r930,重钙如中国江苏群鑫051a。

49、在一些具体实施方式中,按重量份计,所述保护涂层浆料包括:

50、可光交联有机硅树脂乳液 5~10份

51、室温自交联丙烯酸酯树脂乳液 40~50份

52、粉料 13~16份

53、助剂 5~10份

54、水 25~30份。

55、在一些实施方式中,所述保护涂层浆料的制备方法,包括以下步骤:

56、(a)向高速分散釜中加入水、分散剂、消泡剂和粉料,在800~1000rpm转速下高速分散20~30min;

57、(b)降低转速至400~500rpm,向其中缓慢加入可光交联有机硅树脂乳液和室温自交联丙烯酸酯树脂乳液,继续分散20~30min;

58、(c)向分散釜中依次加入抗氧剂、紫外线吸收剂和杀菌剂,降低转速至200~300rpm,分散20~30min后过滤。

59、本发明采取的第二种技术方案为:所述的预铺防水卷材的制备方法,所述预铺防水卷材的制备方法包括以下步骤:

60、s1、在基材层上制备胶粘层;

61、s2、在所述胶粘层上涂布所述保护涂层浆料,在60~70℃温度下烘干,然后经紫外光照射,固化形成所述保护涂层。

62、进一步地,步骤s2中,所述紫外光照射采用的波长为310~420nm,最大光强为100±10mw/cm2,照射时长60±10s;

63、所述保护涂层的厚度为20~100μm。

64、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

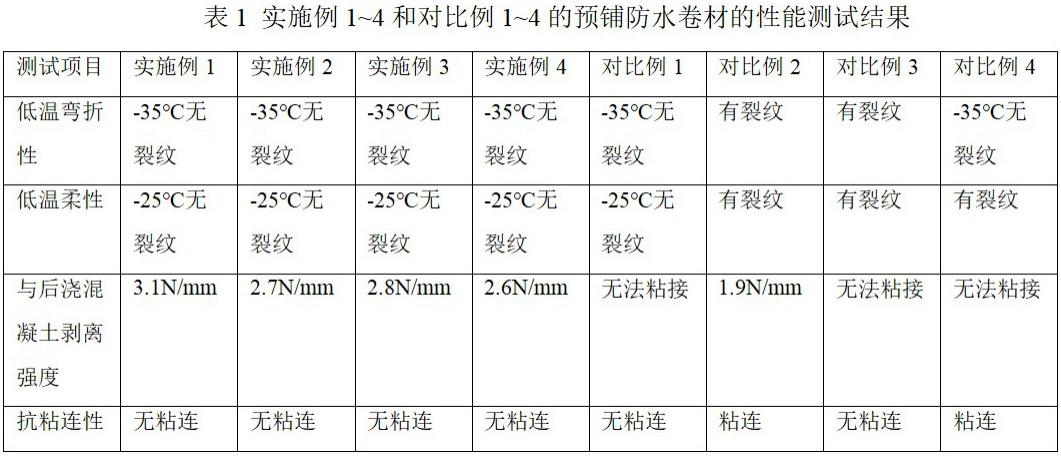

65、本技术发明人通过研究发现,采用可光交联有机硅树脂乳液与室温自交联丙烯酸酯树脂乳液复配作为预铺防水卷材的保护涂层的成膜物质,制备的预铺防水卷材收卷后低温不开裂、高温不返粘且与混凝土具有良好粘结性。

- 还没有人留言评论。精彩留言会获得点赞!