一种具备溶剂回收功能的超细硅微粉的改性方法与流程

本发明属于半导体领域,涉及硅微粉的改性工艺,具体涉及一种具备溶剂回收功能的超细硅微粉的改性方法。

背景技术:

1、亚微米级硅微粉和纳米级硅微粉相对于微米级硅微粉而言具有更大的比表面积,直接使用存在体系粘度大、分散困难等问题,因此必须对其实施表面改性。国内外生产硅微粉表面改性可以简单分为干法改性和湿法改性两种,干法改性工艺简单,生产效率较低,而且改性剂不易在硅微粉表面均匀分散,改性效果较差。干法改性只适合微米级以上的硅微粉的表面改性。

2、而对于亚微米、纳米级硅微粉需要进行湿法改性。湿法改性对于亚微米、纳米级硅微粉而言存在干燥后团聚的问题,无法实现硅微粉颗粒的独立分散,从而会影响到产品使用效果,起不到亚微米、纳米级填充材料应有的效果。

3、现阶段改性是将改性剂在溶解后直接添加到分散有硅微粉的悬浮溶液中,充分搅拌混合后,进行烘干处理,这样消耗的改性剂和溶剂量都很多,分散效果也不均匀,各方面成本较高。

4、现有的超细硅微粉的改性方法中存在改性剂和溶剂浪费严重、改性效果不均匀、人力和物力投入大、操作难度大等问题,需要一个新的技术方案来解决这些问题。

技术实现思路

1、发明目的:为了克服现有技术中存在的不足,提供一种具备溶剂回收功能的超细硅微粉的改性方法,用有机相作为溶剂,更好的溶解改性树脂,提高硅微粉表面的疏水性,且通过设计的改性溶剂回收装置能够在改性过程中实现对于溶剂的回收,并且具备极好的溶剂回收效率和溶剂回收率。

2、技术方案:为实现上述目的,本发明提供一种具备溶剂回收功能的超细硅微粉的改性方法,包括如下步骤:

3、s1:将改性树脂溶解在六氟丙烯三聚体的溶剂中;

4、s2:称取指定量的步骤s1的改性树脂溶剂,并与指定量的六氟丙烯三聚体溶剂混合后搅拌;

5、s3:将超细硅微粉投入到步骤s2的混合溶剂中进行硅微粉分散反应;

6、s4:对溶剂进行真空蒸馏回收;

7、s5:将溶剂蒸馏回收后的改性硅微粉混合料进行烘干,获得改性硅微粉。

8、进一步地,所述步骤s1中改性树脂在溶剂中的比例为4~6‰,溶解的温度为50~60℃,溶解时间在1~6h。

9、进一步地,所述步骤s1中改性树脂为含氟树脂,选自聚四氟乙烯、全氟磺酸树脂、全氟羧酸树脂、四氟乙烯-全氟烷氧基乙烯基醚共聚物、乙烯-四氟乙烯共聚物、全氟-2,5-二甲基-3,6-二氧杂壬酸、全氟-2,5-二甲基-3,6-二氧杂辛酸、全氟-2,5-二甲基-3,6-二氧杂庚酸、2-(全氟丙氧基)全氟丙基三氟乙烯基醚、全氟硅烷偶联剂、(3,3,3-三氟丙基)三甲氧基硅烷、十七氟癸基三甲氧基硅烷中的任意一种或至少两种的组合。

10、进一步地,所述步骤s2中改性树脂溶剂与溶剂的质量比为1:2。

11、进一步地,所述步骤s3中硅微粉分散反应的操作流程为:将超细硅微粉投入到混合溶剂中,边搅拌边投料,投料结束进行升温,进行分散反应。

12、进一步地,所述硅微粉分散反应中,投料结束后温度控制在80~100℃,搅拌转速在500-800r/min,分散时间为1h。

13、进一步地,所述步骤s4具体为:将混合均匀后的超细硅微粉继续升温,搅拌的同时进行真空蒸馏,在溶剂进一步减少到体积剩余三分之一时,停止搅拌,直接真空蒸馏,回收溶剂。

14、这里需要强调的是,溶剂减少到体积剩余三分之一时,超细硅微粉溶液的粘度变大,所以需要利用对超细硅微粉溶液的底部进行均匀加热,且配合真空才能成功脱除回收剩余的溶剂。

15、进一步地,所述步骤s4中将混合均匀后的超细硅微粉继续升温至106~112℃。

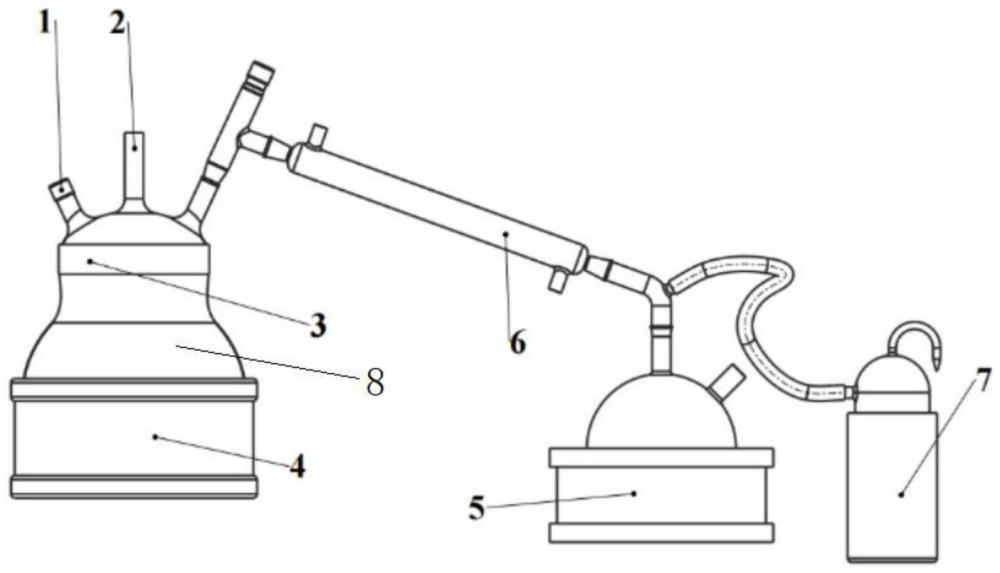

16、进一步地,所述步骤s4中采用改性溶剂回收装置对溶剂进行回收,改性溶剂回收装置包括反应釜、温控探头、机械搅拌器、抱箍、加热包、干冰盆、冷凝器和冷肼;

17、所述反应釜用于提供反应空间;所述机械搅拌器用于进行搅拌分散;所述温控探头用于检测反应温度;所述抱箍用于锁紧反应釜,保证反应釜内的真空度;所述加热包用于实现对于反应釜底部的均匀加热;所述干冰盆用于营造一个温差,引导溶剂气体从反应釜高温区流向干冰盆的低温区;所述冷凝器用于将溶剂气体冷凝形成液态进入到干冰盆;所述冷肼用于控制气体逸散和保护真空泵。

18、所述步骤s4中采用改性溶剂回收装置对溶剂进行回收的具体过程为:

19、超细硅微粉和溶剂在反应釜内,在机械搅拌器的作用下进行分散反应,由于反应釜内温度提升,气化的溶剂因为温差进入到冷凝器,冷凝器将溶剂气体冷凝形成液态进入到干冰盆,实现溶剂的回收;

20、当溶剂进一步减少到体积剩余三分之一时,通过加热包对超细硅微粉溶液底部进均匀加热,停止搅拌,直接真空蒸馏,直至剩余的溶剂都进入到干冰盆。

21、本发明主要针对的是硅微粉湿法改性工艺中的溶剂选择及对修饰效果的增强作用,湿法改性是指在液相条件下对硅微粉表面进行润湿,降低表面的结合能,然后加入一定量的表面改性剂和助剂,在一定温度下搅拌分散,实现硅微粉的表面改性。湿法改性工艺能使硅微粉与改性剂更容易分散并更加充分的结合,改性更均匀,更适合粒径小于5μm的超细硅微粉改性。

22、有益效果:本发明与现有技术相比,具备如下优点:

23、1、本发明旨在增强硅微粉表面的疏水性,选用六氟丙烯三聚体溶解改性剂,使得改性剂的脂肪长链在六氟丙烯三聚体中舒展开,再接枝到硅微粉的羟基上,增强了硅微粉的疏水性和颗粒间的位阻效果,提升了对于硅微粉表面的改性效果。

24、2、本发明设计了改性溶剂回收装置,配合本发明工艺,能够在改性过程中实现对于溶剂的回收,不但操作简单、回收效率高,而且能够达到极高的溶剂回收率,极大的减少了超细硅微粉改性过程中的损耗。

技术特征:

1.一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述步骤s1中改性树脂在溶剂中的比例为4~6‰,溶解的温度为50~60℃,溶解时间在1~6h。

3.根据权利要求1所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述步骤s2中改性树脂溶剂与溶剂的质量比为1:2。

4.根据权利要求1所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述步骤s1中改性树脂为含氟树脂,选自聚四氟乙烯、全氟磺酸树脂、全氟羧酸树脂、四氟乙烯-全氟烷氧基乙烯基醚共聚物、乙烯-四氟乙烯共聚物、全氟-2,5-二甲基-3,6-二氧杂壬酸、全氟-2,5-二甲基-3,6-二氧杂辛酸、全氟-2,5-二甲基-3,6-二氧杂庚酸、2-(全氟丙氧基)全氟丙基三氟乙烯基醚、全氟硅烷偶联剂、(3,3,3-三氟丙基)三甲氧基硅烷、十七氟癸基三甲氧基硅烷中的任意一种或至少两种的组合。

5.根据权利要求1所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述步骤s3中硅微粉分散反应的操作流程为:将超细硅微粉投入到混合溶剂中,边搅拌边投料,投料结束进行升温,进行分散反应。

6.根据权利要求5所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述硅微粉分散反应中,投料结束后温度控制在80~100℃,搅拌转速在500-800r/min,分散时间为1h。

7.根据权利要求1所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述步骤s4具体为:将混合均匀后的超细硅微粉继续升温,搅拌的同时进行真空蒸馏,在溶剂进一步减少到体积剩余三分之一时,停止搅拌,直接真空蒸馏,回收溶剂。

8.根据权利要求6所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述步骤s4中将混合均匀后的超细硅微粉继续升温至106~112℃。

9.根据权利要求7所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述步骤s4中采用改性溶剂回收装置对溶剂进行回收,改性溶剂回收装置包括反应釜、温控探头、机械搅拌器、抱箍、加热包、干冰盆、冷凝器和冷肼;

10.根据权利要求9所述的一种具备溶剂回收功能的超细硅微粉的改性方法,其特征在于,所述步骤s4中采用改性溶剂回收装置对溶剂进行回收的具体过程为:

技术总结

本发明公开了一种具备溶剂回收功能的超细硅微粉的改性方法,包括:将改性树脂溶解在六氟丙烯三聚体的溶剂中;称取指定量的改性树脂溶剂,并与指定量的溶剂混合后搅拌;将超细硅微粉投入到混合溶剂中进行硅微粉分散反应;对溶剂进行真空蒸馏回收;将溶剂蒸馏回收后的改性硅微粉混合料进行烘干,获得改性硅微粉。本发明用有机相作为溶剂,更好的溶解改性树脂,提高硅微粉表面的疏水性,且通过设计的改性溶剂回收装置能够在改性过程中实现对于溶剂的回收,提高了溶剂回收效率和溶剂回收率。

技术研发人员:万曹阳,翁圣斐,顾玲

受保护的技术使用者:江苏雅克科技股份有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!