一种低粘度高性能环保硅烷改性聚醚防水涂料的制作方法与流程

本发明涉及聚醚防水涂料,具体为一种低粘度高性能环保硅烷改性聚醚防水涂料的制作方法。

背景技术:

1、目前高性能防水涂料三类:聚氨酯防水涂料、丙烯酸防水涂料和js防水涂料。聚氨酯防水涂料韧性强,耐穿刺性好;一般采用含有甲苯、二甲苯等有机溶剂来稀释,因而含有毒性,甲苯和二甲苯有机溶剂挥发的时候带有较强烈的刺激性气味,且聚氨酯固化时释放二氧化碳气体,使涂料带有大量的气泡,聚氨酯本身耐热和耐老化性能差,使用寿命收到影响。丙烯酸防水涂料耐老化和耐紫外能力较好,但力学性能不佳,涂料的韧性较差,且对施工工艺和环境要求较高。js防水涂料强度高,施工便捷,但耐紫外老化能力较弱,抗老化能力不足,致密性和粘结性较弱。

2、改性聚醚防水涂料在一定程度上综合了以上三种胶的优点,但是,一般改性聚醚防水涂料粘度较高影响施工,同时力学性能也存在一定的短板;

3、因此,发明一种低粘度高性能环保硅烷改性聚醚防水涂料具有重要意义。

技术实现思路

1、本发明的目的在于提供一种低粘度高性能环保硅烷改性聚醚防水涂料的制作方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种低粘度高性能环保硅烷改性聚醚防水涂料的制作方法,包括以下步骤:

4、s1:将环保硅烷改性聚醚树脂、抗氧化剂、光稳定剂、紫外线吸收剂、碳酸钙、颜料、流变助剂、稀释剂依次加入搅拌釜中搅拌均匀后,加热至100-110℃真空脱水,冷却至20-45℃,得到混合物料;

5、s2:将混合物料、除水剂、硅烷偶联剂、催化剂在20-45℃真空环境下搅拌均匀,得到改性聚醚防水涂料。

6、进一步的,所述混合物料中各组分占比,按质量份数计,环保硅烷改性聚醚树脂40-50份、抗氧化剂5-10份、光稳定剂5-10份、紫外线吸收剂5-10份、碳酸钙10-15份、颜料5-10份、流变助剂10-20份、稀释剂15-25份;所述改性聚醚防水涂料中各组分占比,按质量份数计,混合物料40-50份、除水剂3-5份、硅烷偶联剂2-3份、催化剂0.5-1.5份。

7、进一步的,所述抗氧化剂为抗氧剂1010、抗氧剂246、抗氧剂168中任意一种或多种;光稳定剂为受阻胺光稳定剂uv-622;紫外线吸收剂为苯并三氮唑类紫外线吸收剂uv-327;颜料为金红石型钛白粉;流变助剂为微粉状聚酰胺蜡;除水剂为乙烯基三甲氧基硅烷;硅烷偶联剂为kh540、kh550、kh560中任意一种或多种;

8、进一步的,所述稀释剂为低分子量聚醚、邻苯二甲酸二异癸酯、邻苯二甲酸二异壬酯中任意一种或多种的组合;所述催化剂为二月桂酸二丁基锡、1,8-二氮杂双环[5.4.0]十一碳-7-烯中任意一种。

9、进一步的,所述环保硅烷改性聚醚树脂的制备方法,包括以下步骤:

10、将溴苯乙烯加入四氢呋喃中搅拌均匀,得到溶液a;将镁屑加入四氢呋喃中搅拌均匀,加入碘,得到溶液b;将溶液a加入溶液b中搅拌反应直至沉淀,得到苯乙烯基溴化镁溶液;将苯乙烯基溴化镁溶液加入氯化硅的四氢呋喃溶液中,加热至30-50℃反应16-18h,真空除去溶剂,萃取,过滤,提纯,得到苯乙烯基三氯硅烷;

11、将苯乙烯基三氯硅烷的四氢呋喃溶液加入三硅醇七聚异丁基poss、三乙胺的四氢呋喃溶液中搅拌反应2-3h后,置于氮气氛围下继续搅拌反应16-18h,过滤,洗涤,干燥,加入甲醇中待完全沉淀,收集沉淀物,干燥,得到苯乙烯基poss;

12、将甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸羟乙酯、丙烯酸羟丙酯、苯乙烯基poss、聚氟烷丙烯酸酯、引发剂、链转移剂依次加入搅拌釜中搅拌均匀后,加热至75-80℃反应30-60min,待反应体系出现粘稠后,转入冰水浴中,依次加入硅烷改性聚醚搅拌均匀,得到环保硅烷改性聚醚树脂。

13、进一步的,所述溴苯乙烯:镁屑:氯化硅的质量比为(5-6.25):1:(6.25-6.5);所述苯乙烯基三氯硅烷:三硅醇七聚异丁基poss:三乙胺的质量比为(1-1.2):(3.5-4):(1.3-1.5);所述环保硅烷改性聚醚树脂中各组分占比按质量份数计,甲基丙烯酸甲酯6-10份、丙烯酸丁酯1-3份、丙烯酸羟乙酯2-4份、丙烯酸羟丙酯2-3.6份、苯乙烯基poss0-2份、聚氟烷丙烯酸酯0-10份、引发剂0.01-0.2份、链转移剂6-16份、硅烷改性聚醚12-33份。

14、进一步的,所述引发剂为aibn;所述链转移剂为正十二硫醇;

15、进一步的,所述聚氟烷丙烯酸酯的制备方法,包括以下步骤:

16、将甲醇、三氟化硼乙醚溶液、3-(全氟正己基)环氧丙烷混合均匀,在氮气氛围下加热至90-95℃反应10-12h,减压蒸馏,得到聚合物a;将聚合物a、间二三氟甲苯、三乙胺混合均匀,-5~-4℃反应30-45min,加入丙烯酰氯的间二三氟甲苯溶液,加热至20-25℃反应6-8h,萃取,干燥,抽滤,减压旋蒸,得到聚氟烷丙烯酸酯。

17、进一步的,所述甲醇:3-(全氟正己基)环氧丙烷的质量比为(1.6-2):(2.76-3);所述聚合物a:三乙胺:丙烯酰氯的质量比为(2.3-2.5):(1.5-1.8):1。

18、进一步的,所述硅烷改性聚醚的制备方法,包括以下步骤:

19、将端侧含氢硅油、烯丙基聚氧乙烯醚、甲基丙烯酸甲酯、甲苯和催化剂搅拌均匀,加热至80-85℃反应5-6h,得到有机硅改性聚醚;将有机硅改性聚醚、二氯甲烷、对苯二酚混合均匀,在0-5℃下加入丙烯酰氯、对苯二酚反应30-60min,加热至35-40℃反应3-4h,洗涤,干燥,减压蒸馏,得到端丙烯酰基改性聚醚;将端丙烯酰基改性聚醚、三甲氧基硅烷搅拌均匀,加入3‰铂催化剂异丙醇溶液,加热至80-90℃反应4-5h,得到三三硅氧烷基改性聚醚;将三三硅氧烷基改性聚醚加入四氢呋喃中,冷却至-9~-8℃,加入二月硅酸二丁基锡搅拌均匀,加入三硅醇七聚异丁基poss的四氢呋喃溶液,反应24-36h,减压旋蒸,提纯,真空干燥,得到硅烷改性聚醚。

20、进一步的,所述端侧含氢硅油:烯丙基聚氧乙烯醚:甲基丙烯酸甲酯的质量比为4:(0.14-0.2):(2.4-2.7);所述有机硅改性聚醚:丙烯酰氯的摩尔比为1:(2.2-2.6);所述三甲氧基硅烷:端丙烯酰基改性聚醚的摩尔比为(2-2.5):(1-1.2);所述三三硅氧烷基改性聚醚:三硅醇七聚异丁基poss的质量比为1:(2.76-3)。

21、与现有技术相比,本发明所达到的有益效果是:

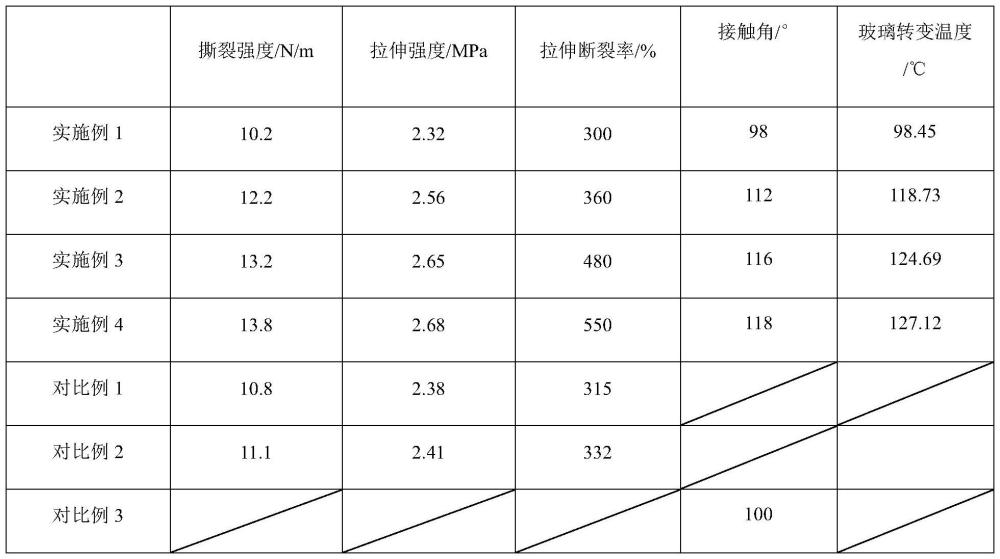

22、本发明通过端侧含氢硅油、烯丙基聚氧乙烯醚、甲基丙烯酸甲酯的硅氢加成反应制备得到一种具有线性多分支结构的,含有有机硅、丙烯酸链段的聚醚;接着于丙烯酰氯反应,制备得到两端带有不饱和双键的双端丙烯酰基改性聚醚。接着依次与三甲氧基硅烷和三硅醇七聚异丁基poss反应,成功制备得到两端poss结构的硅烷改性聚醚;与传统聚醚长链两端带有poss结构不同,本技术所制备的硅烷改性聚醚分子结构中,聚醚链段分别位于有机硅链段两端两侧并与有机硅链段垂直;有机硅链段与两端poss结构的亲油链段与亲水的聚醚链段赋予了硅烷改性聚醚双亲性性质,使其具有了表面活性剂的功能,一方面,作为改性剂物理杂化改性丙烯酸树脂,其连段中的甲基丙烯酸甲酯链段能够增强自身在丙烯酸酯中的分散性,另一方面,能够避免传统聚醚链段自身相互缠绕并团聚现象的发生,进一步增强在丙烯酸酯中的分散性能,均匀的分散在涂料内部,当防水涂料涂布形成防水涂层时能够均匀分布在防水涂层表面,使涂层的表面粗糙度增加,增强防水涂料的防水性能。

23、丙烯酸酯链段中的苯乙烯基poss结构中的poss基团、硅烷改性聚醚两端的poss基团的空间位阻效应以及对偶极-偶极作用的影响占主导作用,使得丙烯酸酯长链线性结构位移受阻,运动降低,提高了聚醚防水涂料的玻璃转变温度;同时由于poss基团中含有大量的si-o-si键,当达到分解温度时会在丙烯酸酯表面形成一层二氧化硅涂层,能够阻止树脂在受热环境中继续分解,大大提高防水涂料的热稳定性能。

24、本技术以3-(全氟正己基)环氧丙烷开环产物与丙烯酰氯反应引入双键,与甲基丙烯酸甲酯、丙烯酸丁酯、丙烯酸羟乙酯、丙烯酸羟丙酯共聚,成功将短氟烷链段引入丙烯酸酯中;当聚醚防水涂料固化过程中,丙烯酸酯链段中的含氟基团优先向涂层表面迁移并富集,降低了涂层的表面自由能,达到增强防水性能的作用。

25、聚醚防水涂料中的聚醚键能够增强聚醚防水涂料的断裂伸长率,防水涂料中的poss基团具有的纳米增强作用能够提高拉伸强度、弯曲强度等力学性能;与传统聚醚长链两端带有poss结构的硅烷改性聚醚相比,随着硅烷改性聚醚的加入量不断增多,传统硅烷改性聚醚会出现缠绕在丙烯酸酯链结上形成锚点,阻止树脂伸长导致断裂伸长率降低以及树脂中自由空间体积增大,导致丙烯酸酯长链进入到poss的空腔内部,造成自由空间体积的主导作用大于空间位阻效应导致玻璃化转变温度降低、力学性能降低的拮抗作用产生;为了提高聚醚防水涂料的各项性能,增加硅烷改性聚醚的加入量(占比);本技术通将苯乙烯基poss引入丙烯酸酯链段中,一方面,侧链携带的poss结构能够防止丙烯酸酯长链浸入到硅烷改性聚醚两端含有的poss结构的空腔内部,另一方面,侧链携带的poss结构能够减小树脂中的自由空间体积,从而提高了硅烷改性聚醚的加入量,与传统聚醚防水涂料相比具有更高的玻璃转变温度和更优异的力学性能;由于硅烷改性聚醚分子结构中,聚醚链段分别位于有机硅链段两端两侧并与有机硅链段垂直,能够有效降低硅烷改性聚醚在丙烯酸酯链结上的缠绕作用,进一步提高了聚醚防水涂料的断裂伸长率。

- 还没有人留言评论。精彩留言会获得点赞!