一种光固化硬涂液组合物及一种硬涂膜及其制备方法与流程

本技术属于光固化涂料,具体涉及一种具有高硬度、良好柔韧性和基材附着力的光固化硬涂液组合物及一种硬化膜及其制备方法。

背景技术:

1、模内装饰(imd)是当前很流行的表面装饰技术,主要应用与各种小家电产品的面板表面装饰,如pos机面板、扫地机器人控制面板、电饭煲控制面板、冰箱控制面板、充电桩面板、汽车仪表盘等。imd是将装饰好的薄膜载体置于具有特定温度的注射成型模具中,在塑胶熔体注射成型过程中实现一体化成型,使得薄膜装饰载体牢固附着在具有预定形状的塑胶构件表面。采用imd技术制得的产品,相比先注射成型再将图案印刷到产品表面的传统技术,具有更好的实体感,且耐刮擦性好,不存在油墨褪色、脱落等不良。

2、cn202110450637.0公开一种光固化组合物及一种硬涂膜;所述光固化组合物包括下述成份:高官能度聚氨酯丙烯酸酯低聚物,多官能度硫醇化合物,超支化不饱和树脂,低官能度含氟丙烯酸酯低聚物,和无机纳米粒子。

3、为适应imd成型工艺,要求imd薄膜不仅具有较高的硬度和耐刮擦性,还要求其可适应3d曲面小r角热成型而不发生涂层开裂。pet薄膜虽然优异的光学透明性和热成型拉伸性能,是imd装饰膜常用基材,但其缺点是表面硬度低且不耐磨。在pet薄膜表面涂覆硬化涂层可以显著提高pet膜的表面硬度及耐耐磨耐刮性,但是目前通用的硬化涂层脆性大,难以抵抗imd热成型过程的拉伸形变而发生开裂,因此如何实现imd硬化膜兼具高的硬度和优异的热成型是行业技术关键。

4、此外,对于一些车载、户外使用或者老化黄变要求较高的imd硬化膜产品,往往还需要在硬涂层中加入紫外线吸收助剂,如二苯酮类、苯并三唑类或三嗪类等。对于紫外光固化硬涂膜来说,本技术发明人研究发现这些紫外吸收助剂的加入会干扰硬化配方的紫外光固化反应,使得涂层与基材的附着力变差,因此如何平衡和解决这一矛盾也成为imd技术领域的研究热点。

技术实现思路

1、为了解决现有模内装饰抗紫外硬涂膜存在的与基材附着力差和3d热成型易开裂等问题,本技术提供一种模内装饰用光固化硬涂液组合物、硬涂膜及其制备方法,该光固化抗紫外硬涂膜与基材附着力良好,且可适应小r角的3d热弯曲成型。

2、为解决上述技术问题,本技术采用如下技术方案。

3、本技术提供一种光固化硬凃液组合物,所述光固化组合物包括下述成份:20-40重量份高官能度聚氨酯丙酸酯低聚物,所述高官能度聚氨酯丙酸酯低聚物的官能度为六个及以上,5-10重量份巯基硅烷化合物,5-15重量份丙烯酸酯单体,0.5-1.0重量份流平剂,1-5重量份紫外吸收剂,1.0-3.5重量份光引发剂和35-55重量份溶剂。

4、进一步的,所述高官能度聚氨酯丙酸酯低聚物、巯基硅烷化合物、丙烯酸酯单体、流平剂、紫外吸收剂、光引发剂和、溶剂的总重量份为100重量份。

5、进一步的,所述高官能度聚氨酯丙烯酸酯低聚物选自六官能度聚氨酯丙烯酸酯低聚物、七官能度聚氨酯丙烯酸酯低聚物和八官能度聚氨酯丙烯酸酯低聚物中的一种,优选六官能度聚氨酯丙烯酸酯低聚物。

6、进一步的,高官能度聚氨酯丙酸酯低聚物为25-35重量份,或者28、30、32重量份。

7、进一步的,所述巯基硅烷化合物为巯基硅烷低聚物。

8、进一步的,所述巯基硅烷化合物选自巯基丙基三甲氧基硅烷、巯基丙基三乙氧基硅烷或它们的低聚物,优选巯基丙基三甲氧基硅烷低聚物。

9、进一步的,所述巯基硅烷化合物的重量份为6、7、8、9。

10、进一步的,所述巯基硅烷化合物可以通过巯基参与紫外引发的自由基固化交联反应,具有如下优点:可以减小涂层表面因氧阻聚效应而硬度和耐磨性下降;通过调控聚合程度的逐步增加,使涂层固化过程收缩应力小;在硬化涂层体系中引入具有低旋转位垒的硫醚键,使得硬化涂层具有很好的韧性。

11、此外,发明人研究发现单纯使用多巯基化合物(如四(3-巯基丙酸)季戊四醇酯)虽部分解决与pet基材的附着力问题,而在巯基化合物中引入硅氧烷键可以通过基材表面的活泼氢基团的反应从而显著增加涂层与基材的附着力。

12、本技术的多巯基硅烷低聚物可以采用市售产品或者自行制备,制备方法例如,在1000ml三口烧瓶中,在高纯氮气保护下,依次加入350g巯基丙基三甲氧基硅烷和85g无水甲醇,然后通过滴液漏斗向上述体系中缓慢滴加18g去离子水和70g无水甲醇的混合液,结束后,在85℃加热回流3h蒸馏出甲醇,得到多巯基丙基三甲氧基硅烷低聚物。

13、进一步的,所述丙烯酸酯单体选自三羟甲基丙烷三丙烯酸酯、3-丙氧基丙三醇三丙烯酸酯、季戊四醇三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯中的一种,优选季戊四醇三丙烯酸酯。

14、进一步的,所述丙烯酸酯单体的重量份为6、8、10、11。

15、进一步的,所述流平剂选自氟系流平剂、有机硅氧烷流平剂或有机硅改性流平剂中的一种或至少两种,优选有机硅氧烷流平剂,如byk 333、byk 337、byk 310中的一种或至少两种。

16、进一步的,所述流平剂的重量份为0.6、0.7、0.8、0.9。

17、进一步的,所述紫外吸收剂选自二苯酮类、苯并三唑类或三嗪类的一种或两种的组合物,考虑到更高的紫外吸收效率和更宽的吸收波长范围,优选苯并三唑紫外吸收剂,添加比例优选2-5重量份,过少的添加量无法起到有效的抗紫外老化效果,而过量的紫外吸收剂添加量由于其会干扰硬涂液的紫外光固化反应,从而引起附着力下降,甚至析出导致膜面发雾。

18、进一步的,所述紫外吸收剂的重量份为2、3、4.

19、进一步的,光引发剂选自光引发剂184、光引发剂tpo、光引发剂1173或光引发剂127中的一种或至少两种的组合物,优选光引发剂184,添加比例优选2.0-3.5重量份,且所述光引发剂与紫外吸收剂的添加量比值需大于等于0.5,或者0.6、0.8、1.0。当光引发剂添加量较少且该比值小于0.5时,光固化反应不完全,紫外吸收助剂易析出引起膜面发雾,而过量的光引发剂添加量反而会导致涂层性能恶化,出现发黄发脆。

20、进一步的,所述光引发剂的重量份为1.5、2.0、2.5、3.0。

21、进一步的,所述溶剂选自甲基异丁基酮(mibk)、丁酮(mek)、丙二醇单甲醚(pmc)、异丙醇(ipa)、乙酸乙酯(ea)中的一种或至少两种的组合物,优选两种或三种溶剂复配,如ipa、mek与pmc按一定比例复配。高低沸点溶剂复配可以使涂布后湿膜中溶剂相对比较均匀地挥发,确保表面表观平整光洁。

22、进一步的,所述溶剂的重量份为40、45、50、53。

23、同时,本技术提供一种硬涂膜,包括基材和硬化层,所述硬化层由前述的光固化硬凃液组合物固化后形成。

24、同时,本技术提供一种硬涂膜的制备方法,包括如下步骤:首先配置光固化硬涂液组合物;将所述光固化硬涂液组合物涂布到基材上,然后对涂层进行脱溶剂处理,再经光固化形成。

25、进一步的,所述脱溶剂处理是在50-100℃下进行,或者在60℃、70℃、80-90℃的温度下进行脱溶剂干燥处理。

26、进一步的,所述硬涂层厚度为1.0-15μm,或者3.0、5.0、7.0、10.0、12.0μm。

27、进一步的,所述涂布方法选自棒涂法、逗号刮刀涂布法、辊涂法、狭缝涂布法和微凹版涂布法中的任一种,优选微凹版涂布法。

28、进一步的,所述基材为透明基材,透明基材为pet、pc、tac、pen中的一种,优选pet膜,基材厚度为75-250μm,或者100、120、150、180、200、220μm。

29、本技术提供的技术方案相比现有技术具有如下有益效果:通过在硬涂膜中引入巯基硅烷低聚物并搭配合理的光引发剂添加量,可以使抗紫外imd硬化膜具备高硬度和抗老化黄变的同时,拥有与基材良好的附着力以及优异的涂层柔韧性,可以满足更小r角的3d热成型而不发现涂层开裂。

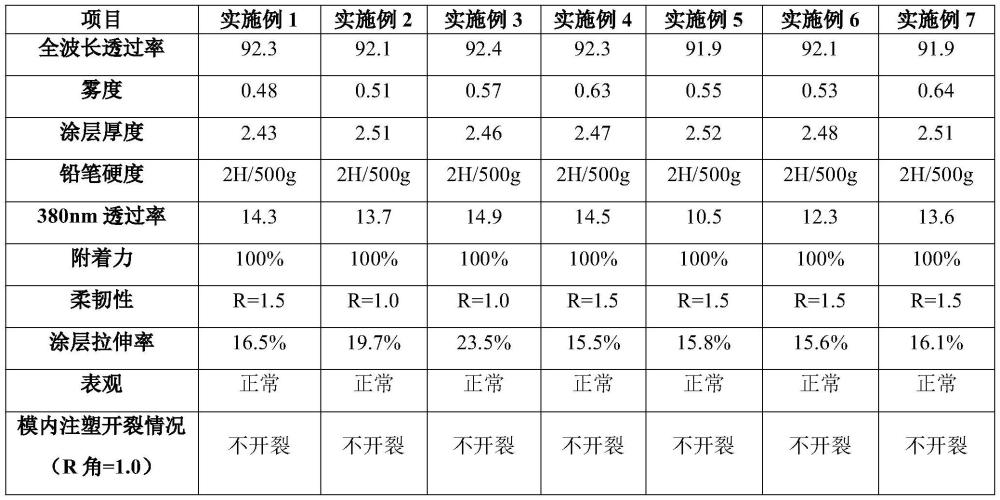

- 还没有人留言评论。精彩留言会获得点赞!