一种由二氧化硅封装的纳米相变微胶囊的快速合成方法

本发明属于在使用时发生物理状态变化的材料,具体涉及一种由二氧化硅封装的纳米相变微胶囊的快速合成方法。

背景技术:

1、相变材料(pcm)是一类通过相转变、被动可逆地吸收或释放相变潜热的功能材料,在建筑调温、余热存储、辅助蓄热、太阳能蓄存等方面具有广阔的应用前景。由于大部分相变蓄热介质为固-液相变材料,存在液相流动泄漏、腐蚀、两相体积转变大以及与应用对象兼容性等问题,因此必须预先封装定形再与基质结合投入应用。封装后的固-液相变材料被称为定形相变材料,具有体积稳定,无宏观流动,易于盛装和加工等优点,且可以借助与封装载体的复合进一步提升强度、热导、兼容等各项性能。

2、微胶囊封装定形相变材料是在相变材料微粒表面包覆一层性能稳定的高分子膜而构成的具有核壳结构的定形相变材料,具有阻止内部pcm泄漏,增加pcm传热表面积,从而增加体系热导率,控制pcm相变期间体积变化,提高pcm热稳定性等优点。微胶囊的壁材分为有机壁材和无机壁材两种。例如cn108794673a使用酯类聚合物作为壁材制备了具有有机壁材的封装相变胶囊。cn114479769a使用sio2作为壁材制备了具有无机壁材的相变微胶囊。虽然有机壁材可以有效包覆pcm并提供优良的结构柔韧性,但其机械性能、热导率、热稳定性、与无机材料的兼容性均劣于无机壁材。sio2由于其无毒且具有优异的导热性、热稳定性和材料相容性,成为了备受关注的一类无机胶囊壁材。而纳米级的sio2相变胶囊由于具有更高的换热面积和力学性能,成为了探索的热点方向。

3、工业上常用的微胶囊合成方法包括喷雾干燥法、原位聚合法、复凝聚法等,这些方法或操作繁琐,或者容易导致胶囊的性能不稳定。目前将溶胶-凝胶反应和界面聚合法相结合是生成sio2微胶囊的主要方法,通过将pcm和硅源混合,并在水中乳化,然后通过水解缩合,将pcm封装在sio2微胶囊中,具有工艺简单,反应效率高的特点。例如cn108300422a公开了一种使用界面聚合原理进行调温型二氧化硅相变纳米胶囊的制备方法,专利cn110144193a公开了一种利用油/水体系与溶胶凝胶法原理制备得到的sio2纳米相变胶囊及其制备方法。

4、现阶段制备颗粒直径在1微米以下的sio2纳米相变胶囊的制备方法均需要长时间的搅拌过程,导致sio2相变纳米胶囊的生产周期较长,不利于sio2相变纳米胶囊的快速生产,这也在一定程度上限制了sio2相变纳米胶囊的应用。例如cn108300422a公开的调温型二氧化硅相变纳米胶囊的制备方法,搅拌时间为65-96h。cn114479769a公开的二氧化硅包裹石蜡的相变纳米胶囊制备方法,搅拌时间为20-30h。因此,寻求一种二氧化硅相变纳米微胶囊的快速合成方法显得尤为重要。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种由二氧化硅封装的纳米相变微胶囊的快速合成方法,该方法将制备流程的总时间缩短至1h以内,极大地提升了相变微胶囊的生产效率,降低了生产成本,并且制备的相变微胶囊粒径均在1微米以下。

2、为解决上述技术问题,本发明提供的技术方案是:

3、提供一种由二氧化硅封装的纳米相变微胶囊的快速合成方法,其包括以下步骤:

4、1)将正硅酸四乙酯、甲基三甲氧基硅烷、石蜡基相变材料恒温搅拌混合均匀,得到混合液a;

5、2)将十六烷基三甲基溴化铵(用作乳化剂)溶于去离子水与乙醇的混合溶剂中,得到混合液b;

6、3)将步骤1)所得混合液a与步骤2)所得混合液b混合,恒温搅拌均匀,得到混合液c,将所得混合液c进行超声处理,得到石蜡乳液;

7、4)将步骤3)所得石蜡乳液恒温下搅拌,同时使用蠕动泵向石蜡乳液中缓慢加入氨水,结束后对所得反应液进行二次超声处理,超声处理结束后向体系中加入无水乙醇并继续恒温搅拌,搅拌结束后对所得反应液进行后处理得到由二氧化硅封装的纳米相变微胶囊。

8、按上述方案,步骤1)所述石蜡基相变材料为正十六烷、正十八烷、正二十烷、正二十二烷中的一种。

9、按上述方案,步骤1)所述正硅酸四乙酯与甲基三甲氧基硅烷的质量比为3-4:1。本发明选用甲基三甲氧基硅烷与正硅酸四乙酯共同作用作为合成sio2壳层的原料,区别于仅使用正硅酸四乙酯作为原材料合成的sio2胶囊,正硅酸四乙酯与甲基三甲氧基硅烷共同合成的sio2胶囊表面会带有甲基基团,可在一定程度上避免胶囊之间的过度粘连。

10、按上述方案,步骤1)所述正硅酸四乙酯、甲基三甲氧基硅烷的质量之和与石蜡基相变材料的质量之比为1:0.66-1.5,优选为1:0.8-1.2。

11、按上述方案,步骤1)恒温搅拌温度为25-50℃,且恒温搅拌的温度高于石蜡基相变材料的相变温度5-10℃。若所用相变材料为正十六烷,则水浴温度为25-30℃,若所用相变材料为正十八烷,则水浴温度为30-35℃,若所用相变材料为正二十烷,则水浴温度为40-45℃,若所用相变材料为正二十二烷,则水浴温度为45-50℃。

12、按上述方案,步骤2)所述去离子水与乙醇的混合溶剂由去离子水与无水乙醇按质量比3-4:1混合得到。

13、按上述方案,步骤2)所述混合液b中十六烷基三甲基溴化铵的浓度为0.6-1.0wt%。选用十六烷基三甲基溴化铵用作乳化剂,确保熔融后的相变材料在水中能够分散均匀。

14、按上述方案,步骤3)所述混合液a中正硅酸四乙酯、甲基三甲氧基硅烷、石蜡基相变材料总质量与混合液b中十六烷基三甲基溴化铵的质量比为6-20:1,优选为10-16:1。

15、按上述方案,步骤3)恒温搅拌温度为25-50℃,搅拌速度为1000-1500rpm,搅拌时间为5-10min。

16、按上述方案,步骤3)超声处理工艺条件为:超声功率为600-800w,超声时间为5-15min。步骤3)中恒温搅拌与超声处理相配合,使体系混合均匀并得到较为稳定的水包石蜡液滴的乳液。

17、按上述方案,步骤4)石蜡乳液恒温搅拌的温度为25-50℃,搅拌速度为500-1200rpm。

18、按上述方案,步骤4)所述氨水浓度为22-28wt%,所述氨水的质量与步骤2)所述去离子水的质量比为1:50-150。

19、按上述方案,步骤4)使用蠕动泵向石蜡乳液中缓慢加入氨水的时间为5-10min。

20、按上述方案,步骤4)二次超声处理工艺条件为:超声功率为80-150w,超声时间为3-5min。本发明在二次超声处理之前得到的sio2胶囊壁相对较厚,采用二次超声处理能够达到分散的目的,进一步降低胶囊之间的粘连情况,且二次超声处理的功率较低,避免造成胶囊的破裂。

21、按上述方案,步骤4)无水乙醇的加入量与步骤2)加入的乙醇量相同。无水乙醇的加入可以调控体系水醇比,降低正硅酸四乙酯与甲基三甲氧基硅烷发生的缩聚反应的速率,避免继续搅拌过程中粘连情况的发生,确保最终得到的sio2相变胶囊的形态均匀。

22、按上述方案,步骤4)继续恒温搅拌温度为25-50℃,搅拌速度为500-1200rpm,搅拌时间为10-20min。在此搅拌速度下保证sio2胶囊的形状能够形成均匀的球形。

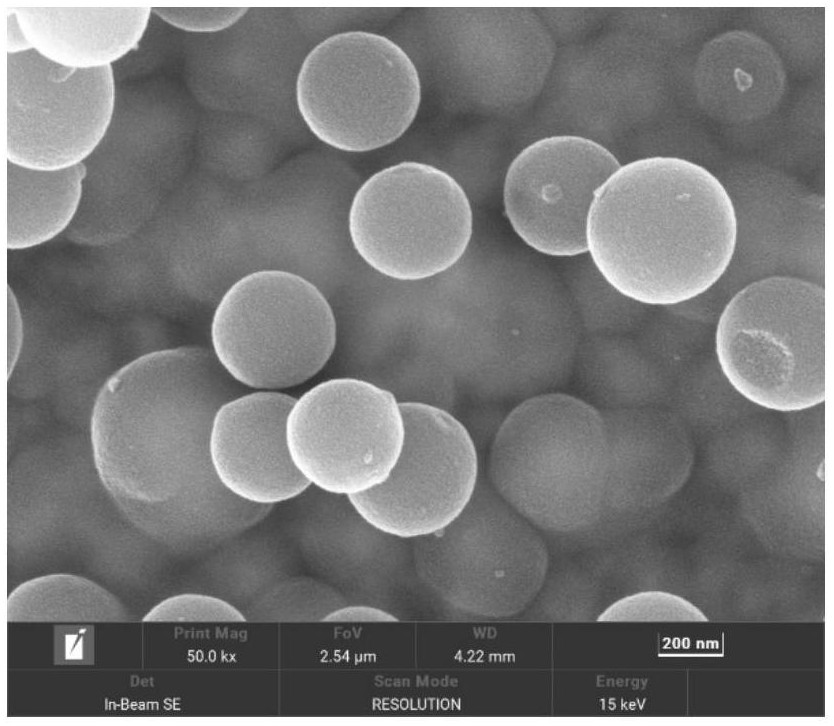

23、本发明还提供根据上述方法制备得到的由二氧化硅封装的纳米相变微胶囊,所述微胶囊具有核壳结构,其中壳为连续致密的二氧化硅,核为石蜡基相变材料。

24、按上述方案,所述由二氧化硅封装的纳米相变微胶囊尺寸在50纳米到1000纳米之间。

25、现阶段在合成sio2胶囊时,选用的水醇比一般为1.5-2:1,这是因为水醇比是控制正硅酸四乙酯和甲基三甲氧基硅烷缩聚反应速度的关键因素。1.5-2:1的水醇比可以保证缩聚反应的发生,同时控制反应缓慢进行,防止胶囊之间发生粘连,影响最终性能。但这也是普通的sio2微胶囊合成过程耗时长的原因。本发明调整水醇比为3-4:1,大幅度加快了缩聚反应的进行,为了避免胶囊之间发生粘连,控制氨水的加入速率,并在较低的功率下二次超声处理,使sio2胶囊仍具有良好的分散性。对于常规的胶囊合成过程,采用二次超声处理极易导致已经合成的sio2相变胶囊发生破碎,而本发明在二次超声处理后仍然能够得到较为完整的微胶囊,推测可能是在二次超声之前得到的sio2胶囊壁相对较厚。

26、本发明首先通过选用合适的乳化剂、溶剂及水油比,得到可以稳定存在一段时间的水包石蜡液滴的石蜡乳液,向石蜡乳液中缓慢加入氨水,确保体系ph值能够缓慢增长,使正硅酸四乙酯与甲基三甲氧基硅烷发生缩聚反应,在熔融石蜡液滴表面生成sio2,且避免发生的缩聚反应过于剧烈,进一步防止sio2胶囊之间产生粘连,结束后对所得反应液进行二次超声处理,进一步降低胶囊之间的粘连情况,同时不会破坏已经形成的sio2外壳,还可以进一步维持体系分散的均匀性,后续需要对胶囊进行改性的情况下确保后续反应的顺利进行。

27、本发明的有益效果在于:1、本发明提供的快速合成方法基于sio2的界面聚合原理,通过对sio2相变纳米胶囊制备过程的设计与优化,大幅降低了制备过程的搅拌时间,缩短了制备微胶囊所需的时间,将制备流程的总时间缩短至1h以内,可以极大的提升二氧化硅纳米相变胶囊的生产效率,降低生产成本,并且不需要过多种类的有机试剂,也不需要高温高压等合成条件,可以避免产生因化学试剂以及能源消耗导致的环境问题。2、本发明提供的由二氧化硅封装的纳米相变微胶囊粒径在1微米以下,且粒径通过超声功率可控,可根据实际需求调整胶囊尺寸,所得相变微胶囊相变潜热可达125j/g以上,热稳定性强,导热系数低,经过150次相变循环无芯材泄露,相变潜热能力几乎未变化,呈现良好的热可靠性和耐温变性能。

- 还没有人留言评论。精彩留言会获得点赞!