一种环氧底部填充胶及其制备方法与流程

本发明涉及胶黏剂,特别涉及一种环氧底部填充胶及其制备方法。

背景技术:

1、在芯片封装技术中,ic芯片与有机基板的接合层中由大量微小尺寸的焊点组成,它们的变形适应能力较差,对热应力极为敏感,使得结构可靠性问题更加突出。利用聚合物底部填充来提高封装芯片可靠性是近年来发展的一种新方法。该方法经济易行,在芯片封装的过程中,底部填充材料(underfill)通过热固化作用在ic芯片与有机基板之间的狭缝中逐渐固化形成热固性高分子材料,并且将连接的焊点保护起来。同时还可以有效减缓冲击载荷,改善封装芯片的抗变形、抗潮湿、抗化学腐蚀等性能,能极大地提高封装芯片的疲劳寿命,因此具有很大发展潜力。

2、通常情况下,集成电路封装用的底部填充胶,多为两种:环氧/酸酐固化体系,环氧/胺固化体系。环氧/酸酐固化体系,固化速度较快,多用于板级底部填充;环氧/胺固化体系,固化速度较慢,多用于芯片级底部填充。无论哪一种体系,根据不同应用场景,产品的tg(玻璃化转变温度)会针对性进行设计。高tg则材料具有更高的耐热性,低tg则材料相对具有更好的韧性。

3、当高分子材料所处的温度远低于tg时,整体链段被冻结,只有链节、侧基等能运动,此时材料的力学性质与小分子玻璃差不多,受力形变很小,外力去除后形变能够马上恢复,此时材料模量相对较高;当处在tg附近温度时,高分子链段开始能运动,几乎所有性质开始发生变化,此时模量也大幅度下降;当环境温度高于tg时,热固性高分子链段整体运动,但分子链不发生移动,此时模量基本降至很低的水平,且随着温度升高,模量仍会小幅度降低。所以材料在高于tg时,抵抗形变的能力非常差,此时发生本体断裂、界面分层等情况的概率也非常高。

4、综上所述,如果胶水固化后具有较低tg和较高的高温模量,则此种胶水在固化后将兼具有较好的韧性和较好的热力学性能。因此,亟需开发一种具有较低tg和较高的高温模量的环氧底部填充胶。

技术实现思路

1、为了解决现有技术中存在的上述技术问题,本发明提供了一种低tg,高温模量较高的环氧底部填充胶及其制备方法。

2、本发明解决上述技术问题的技术方案如下:

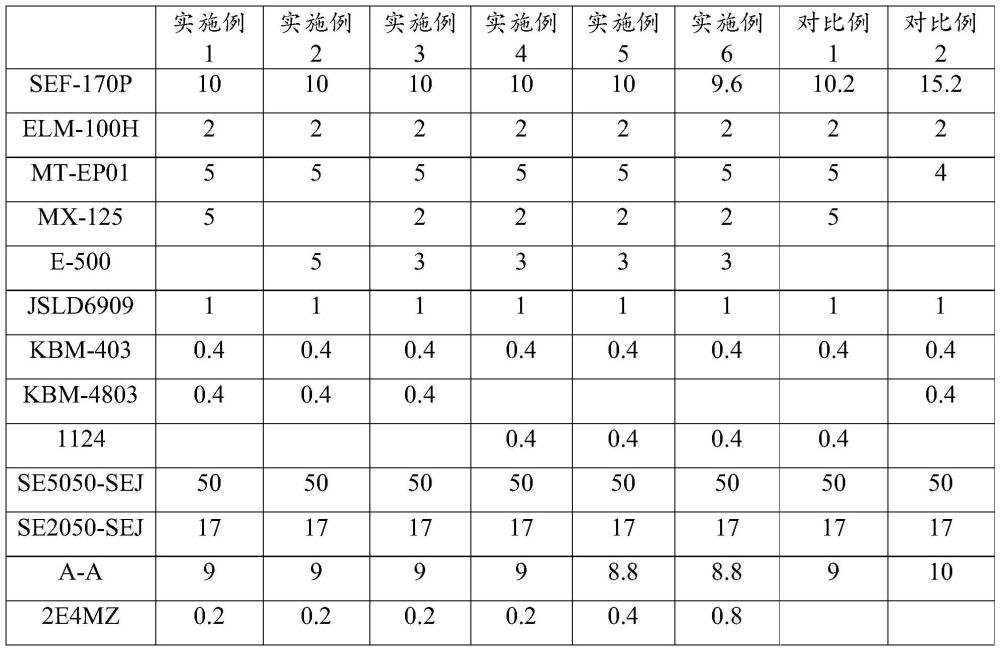

3、一种环氧底部填充胶,按照重量份数,包括如下组分:

4、双酚型环氧树脂10-15份,多官能环氧树脂1-2份,萘型环氧树脂3-8份,增韧型环氧树脂3-8份,偶联剂0.2-0.8份,黑膏0.5-1份,球形填料65-75份;

5、还包括固化剂、促进剂、反应型助剂中的两种或三种,固化剂8-12份、促进剂0.2-1份、反应型助剂0.4份。

6、本发明通过配方中不同原料的组合尝试,并选用特殊结构的原料,最终形成了同时具有较低tg和较高高温模量的环氧热固性底部填充胶材料,使得固化后的材料兼具有较好的韧性和较好的热力学性能。

7、在上述技术方案的基础上,本发明还可以作出如下的改进:

8、进一步,所述环氧底部填充胶的玻璃化转变温度为100-120℃,所述环氧底部填充胶高于玻璃化转变温度的模量为150-300mpa。

9、在此进一步说明模量的意义:模量,可以理解为材料受到外力后发生形变,或已经完全形变后,材料自身储存的能量,也可以理解为材料储存弹性形变的能力,或抵抗形变的能力。模量越大,材料越不容易发生形变,或者发生形变后越容易恢复到原来形貌;模量越小,材料容易发生形变,或者发生形变后越不容易恢复到原来形貌,甚至发生断裂破坏。

10、进一步,所述固化剂为双官能固化剂。

11、进一步,所述固化剂选自张家港雅瑞化工的mhhpa、e100(二乙基甲苯二胺)、日本化药的mcd(甲基纳迪克酸酐)、a-a(4,4-亚甲基双(2-乙基)苯胺)、亨斯曼的t-5000(聚醚胺)、5200(二乙基甲苯二胺)中的一种或几种的复配。

12、采用上述进一步方案的有益效果是:上述固化剂,mhhpa(甲基六氢苯酐)和mcd为酸酐固化剂,在配合促进剂使用后,固化速度较快,可以提供更优异的流动性,适用于板级、芯片级底部填充胶;其余均为改性胺类固化剂,固化速度略慢,固化应力更低,用于芯片级底部填充胶。

13、进一步,所述促进剂选自日本味之素的my-24、my-25、pn-23、pn-40、pn-40j、pn-50、ah-203、日本四国化成的2e4mz、2e4mz-cn中的一种或几种的复配。

14、采用上述进一步方案的有益效果是:上述促进剂主要包含咪唑加成物,胺加成物,其中多数为固体粉末类型,适用于板级环氧底部填充胶,其中2e4mz和2e4mz-cn为液体,适用于芯片级环氧底部填充胶。

15、进一步,所述双酚型环氧树脂选自日本dic的830-s(双酚f型环氧树脂)、exa-830lvp(双酚f/双酚a共混型环氧树脂)、exa-835lvp(双酚f/双酚a共混型环氧树脂)、exa-850crp(双酚a型环氧树脂),韩国shin-a t&c的sef-170p(双酚f型环氧树脂)、sef-170pm(双酚f型环氧树脂)、se-55f(双酚f型环氧树脂)、se-187m(双酚a型环氧树脂)、se-187pm(双酚a型环氧树脂)中的一种或几种的复配;所述多官能环氧树脂选自日本住友elm-100h、湖南赛尔维的sw-0510(氨基三官能团环氧树脂)、sw-70(氨基四官能团环氧树脂)、sw-80(氨基四官能团环氧树脂)中的一种或几种的复配;所述萘型环氧树脂选自日本dic的hp-4032d(萘基二官能团环氧树脂)、湖南赛尔维的ylse-900s(萘基二官能团环氧树脂)、上海觅拓的mt-ep01(萘基二官能团环氧树脂)、上海华谊的eba-65h(萘基二官能团环氧树脂)、上海众司的xp-1080d(萘基二官能团环氧树脂)中的一种或几种的复配。

16、采用上述进一步方案的有益效果是:双酚型环氧树脂在配方中为主体树脂,其粘度较低,可以为整体底部填充胶提供较低粘度,有助于在加入较高含量的无机填料后,也能提供较好的流动性;

17、多官能环氧树脂在配方中,因其在固化时可以产生更多的交联点,进而提高固化物的交联密度,可以为胶黏剂的固化物提供更高tg,更高模量,更高的高温界面粘接力;

18、萘型环氧树脂,因其结构中含有萘环,整体刚性更强,在配方中主要为胶黏剂的固化物提供更高tg,更高模量,更低的热膨胀系数。

19、进一步,所述增韧型环氧树脂选自日本钟渊化学mx125(液态双酚a环氧树脂为基体树脂,25%丁苯橡胶增韧)、mx136(液态双酚f环氧树脂为基体树脂,25%丁二烯橡胶增韧)、mx139(液态双酚f环氧树脂为基体树脂,33%丁二烯橡胶增韧)、mx553(脂环族环氧树脂为基体树脂,30%丁二烯橡胶增韧)、赢创的nanopox系列的e470(双酚a环氧树脂为基体树脂,40%纳米二氧化硅增韧)、e430(双酚a/f共混型环氧树脂为基体树脂,40%纳米二氧化硅增韧)、e500(双酚f环氧树脂为基体树脂,40%纳米二氧化硅增韧)、e601(脂环族环氧树脂为基体树脂,40%纳米二氧化硅增韧)中的一种或几种的复配。

20、采用上述进一步方案的有益效果是:增韧型环氧树脂,本发明中使用的日本钟渊化学的产品,均为核壳结构类型的增韧剂分散在不同类型的环氧树脂中,赢创产品均为纳米二氧化硅分散在不同类型的环氧树脂中,以上增韧型环氧树脂在配方中既能够起到增韧的作用,同时也不会降低固化后材料的tg。

21、进一步,所述偶联剂选自日本信越的kbm303(2-(3,4-环氧环己基)乙烷基三甲氧基硅烷)、kbm-403(3-缩水甘油醚氧基丙基三甲氧基硅烷)、kbe403(3-缩水甘油醚氧基丙基三乙氧基硅烷)、kbm4803(8-缩水甘油醚氧基辛基三甲氧基硅烷)、kr-516(硅氧烷)、赢创的mtes(乙烯基三甲氧基硅烷)、pteo(丙基三乙氧基硅烷)、ibteo(异丁基三乙氧基硅烷)、octeo(辛基三乙氧基硅烷)、9116(十六烷基三甲氧基硅烷)、btse(1,2-双(三乙氧基硅)乙烷)、vps7163(三甲氧基硅基的异氰脲酸酯硅烷)中的一种或几种的复配。

22、采用上述进一步方案的有益效果是:上述各偶联剂,从结构上本质均为硅烷偶联剂,有的属于长链,有的属于短链,有的是结构改性多官能型。例如:kbm-403为短链型,相同用量下有效成分更多,属于传统型硅烷偶联剂;kbm4803为长链型,特点在于和树脂相容性更好,可以为材料提供应力缓释作用;btse,vps7163为非反应型多烷氧基硅烷偶联剂,以上均能够为材料提供更好的界面粘接力。

23、进一步,所述球形填料选自日本admatechs公司的se6050、se5050、se2050、se6050-seg、se6050-ste、se5050-sej、se2050-sej、so-e2/24c、fe920a-sq中一种或两种及以上,以上牌号均为球形sio2;所述黑膏选自加圣新材料的jsld6909,该黑膏以环氧树脂为基体,并添加炭黑成分。

24、采用上述进一步方案的有益效果是:上述球形填料均为球形硅微粉,表面处理不同,主要的作用在于,为胶水提供优异的流动性,同时为固化后的材料提供更低的热膨胀系数。

25、所述反应型助剂为1124(双-(3-三甲氧基硅丙基)胺),1124为反应型多官能烷氧基硅烷偶联剂,在此处作为反应型助剂使用。

26、本发明还提供上述底部填充胶的制备方法,包括如下步骤:

27、按照重量份数,将双酚f型环氧树脂、多官能环氧树脂、萘型环氧树脂、增韧型环氧树脂、偶联剂、黑膏共混,真空搅拌0.5-1h后,加入球形填料,70-90℃加热,真空搅拌4-12h,降至常温,加入固化剂、促进剂或反应型助剂,控制温度于25-30℃真空搅拌1-2h后,即得所述底部填充胶。

28、与现有技术相比,本发明具有如下技术效果:

29、通过配方设计组合,制备出来的底部填充胶材料对硅、氮化硅、cu等基材表面具有优异的粘接力,对结构复杂的芯片底部具有良好的流动性,最具典型的结果是,在有较低的tg同时,高温模量处在较高水平,最终表现在实际应用场景中,兼具有良好的韧性和良好的热力学性能。

- 还没有人留言评论。精彩留言会获得点赞!