一种高附着力防腐环氧涂料及其制备方法和使用方法与流程

本技术涉及涂料领域,特别涉及一种高附着力防腐环氧涂料及其制备方法和使用方法。

背景技术:

1、海洋飞溅区是钢结构设施腐蚀最为严重的区域。一般情况下,钢在海洋大气中的平均腐蚀速率约为0.03-0.08mm/a,而浪花飞溅区为0.3-0.5mm/a。针对海洋钢结构飞溅区的腐蚀防护措施主要有:①增加腐蚀余量的方法,由于会造成钢材的浪费,局部的孔蚀无法避免,存在着安全隐患等很多弊端,已经逐渐的不再被采用;②耐海水腐蚀低合金钢虽然较一般的碳钢耐腐蚀性能好,但是仍需要采取相应的防护措施,并且也仅仅适用于新建构筑物;③无机、有机涂层保护是经济、有效的方法,但是涂层防护对表面处理要求高,并且通常使用的涂层难以满足长期抗冲击的要求,涂层在海水冲击下容易发生鼓泡和剥落,进而引发严重的局部腐蚀,用时对于正在服役的钢构筑物的表面处理很难达到涂装要求;④金属喷涂具有较好的防腐蚀效果,但现场施工困难,特别是对结构复杂的部位施工尤其困难,也需要与其他防护措施联用;⑤包覆蒙乃尔合金、钛合金、耐海水不锈钢护套的方法,耐腐蚀效果好,但其材料价格昂贵,因而全面推广应用仍受到一定限制。

2、因此,针对飞溅区钢质设施防腐涂层腐蚀环境恶劣经常受海浪的冲击,随着潮涨潮落,维保涂层可能尚未固化就会被海水浸泡或海浪冲击,加上机械损伤等问题,亟需研发一种防腐性能和附着力较大的防腐涂层。

技术实现思路

1、本技术为了解决上述技术问题,提供一种高附着力防腐环氧涂料及其制备方法和使用方法。

2、第一方面,本发明提供一种高附着力防腐环氧涂料,是采用以下技术方案得以实现的。

3、一种高附着力防腐环氧涂料,包括以下重量份组分:组分a 50~80份、组分b10份;

4、所述组分a包括以下重量份组分:第一树脂基料16~28份、第二树脂基料3~7份、改性填料50~70份、分散剂0.5~0.9份、消泡剂0.5~0.9份、附着力促进剂0.5~0.9份、溶剂5~9份;

5、所述组分b包括以下重量份组分:固化剂单体60~70份、低表面容忍剂4~6份、增塑助溶剂20~30份、固化促进剂4~8份。

6、进一步的,所述第一树脂基料为环氧值不低于0.40的环氧树脂。

7、通过采用上述技术方案,第一树脂基料是一种小分子量环氧树脂与一种或几种改性树脂的混合物。树脂的组成对维保用高固含环氧涂料的低表面渗透性能和降粘效果有着重大的影响,st2/st3表面和潮湿表面的表面能较低,为了使得涂料能够在流动和固化过程中穿过低表面层,更深入的和基材进行结合,大幅度提高附着力,提高防腐性能,基料树脂要能够较容易渗透到底材,能较好的润湿潮湿、低表面底材,并提供优秀的附着力。这些特性要求树脂柔韧性好,交联密度低,可以通过环氧树脂改性,降低涂料的表面张力和增加对低表面的适应性,在小分子环氧树脂中引入长碳链,使得改性环氧树脂的极性降低、分子的表面张力降低,疏水性提高;再辅以特殊的小分子改性树脂,降低树脂体系的粘度、表面张力进而提高渗透性,提高涂料穿透低表面层的能力,提高涂层附着力、防腐性能。

8、进一步的,所述第二树脂基料选用不饱和聚酯树脂、烷基缩水甘油醚、腰果壳油酚醛树脂多元醇、腰果酚缩水甘油醚中的任意一种或几种。

9、通过采用上述技术方案,第二树脂基料在维保用高附着力防腐环氧涂料中具备以下特殊作用:(1)改性树脂含有长碳链,极性比小分子环氧树脂低得多,使用后可以降低树脂体系的极性,降低涂料的表面张力,有利于在低表面处理底材表面能低的表面进行润湿铺展,同时非极性长碳链的引入可以提高涂料的疏水性,提高涂层耐水性和防腐性;(2)所述改性树脂粘度小,有助于降低涂料的粘度,提高涂料的渗透性,提高固含,降低voc;(3)改性树脂可以调节涂料体系的交联密度,根据其含有的特殊官能团赋予涂层特殊性能;非活性长碳链改性树脂不参与环氧与胺的反应,可以降低体系交联密度,进一步提高涂层的柔性;单官能度活性改性树脂会与胺自由基反应,减少混合涂料中的自由基浓度,起阻聚作用降低涂料固化速度,延长高固含涂料的使用期限;多官能度活性改性树脂可以增加交联密度,增加涂层硬度和耐磨性。

10、进一步的,所述改性填料采用苯胺、羟基化氮化硼粉末、3-氨丙基三乙氧基硅烷混合反应得到。

11、更进一步的,所述改性填料的制备方法包括以下步骤:

12、a.取羟基化氮化硼粉末质量0.08~0.12倍的3-氨丙基三乙氧基硅烷,加入到羟基化氮化硼粉末质量0.24~0.36倍的乙醇溶液中,搅拌后加入羟基化氮化硼粉末,在58-62℃下水浴搅拌1.8-2.2h,反应结束后清洗、干燥,研磨过筛后得到预改性氮化硼粉末;

13、b.将10重量份的步骤a制备得到的预改性氮化硼粉末加入到70~80重量份的盐酸溶液中,分散后得到预改性氮化硼粉分散液;

14、将9~11重量份的苯胺加入到36~44重量份的盐酸溶液中,溶解后得到苯胺溶液;

15、将1.1~1.3重量份的过硫酸铵、1.4~1.8重量份的重铬酸钾和10~12.4重量份的盐酸溶液混合,得到催化剂溶液;

16、将苯胺溶液加入到预改性氮化硼粉分散液中,搅拌后在25-35min内滴加催化剂溶液引发聚合,反应持续23~25h,反应结束后清洗、烘干,研磨过筛后得到改性填料。

17、更进一步的,步骤a中,乙醇溶液为质量分数为95%乙醇水溶液。

18、更进一步的,步骤a中,3-氨丙基三乙氧基硅烷加入到乙醇溶液中后,磁力搅拌28~32min。

19、更进一步的,步骤b中,盐酸溶液的浓度为10%。

20、更进一步的,步骤b中,预改性氮化硼粉末加入盐酸溶液中后,超声分散2.5~3.5h。

21、更进一步的,步骤b中,将苯胺溶液加入到预改性氮化硼粉分散液中,磁力搅拌50~70min。

22、更进一步的,所述羟基化氮化硼粉末的制备方法包括以下步骤:

23、将氮化硼粉末以8~12℃/min的升温速率升温至900~1100℃,保温1.5~2.5h,自然冷却后在氮化硼粉末质量6~8倍的水中超声分散4~6h,离心取上清液,干燥、研磨过筛得到羟基化氮化硼粉末。

24、更具体的,所述羟基化氮化硼粉末的制备方法包括以下步骤:将氮化硼粉末放在陶瓷坩埚中,置于管式炉中央,在管式炉的一侧放置一个盛满去离子水的坩埚,管式炉设置升温速率为8~12℃/min,升温至900~1100℃保温1.5~2.5h,然后自然冷却至室温随后在氮化硼粉末质量6~8倍的去离子水中超声分散4~6h,再以8000r/min转速离心,取上清液在60℃中真空干燥,待彻底干燥后,放入玛瑙研钵中研磨过筛,后得到羟基化氮化硼粉末。

25、进一步的,所述溶剂选用甲乙酮、二甲苯、丁醇、甲基异丁基酮中的任意一种或几种。

26、通过采用上述技术方案,涂料施工前期,该溶剂可以降低涂料体系粘度,提高涂料低表面渗透性,提高涂料的施工性,酮类溶剂的添加可以提高环氧树脂和改性树脂的相容性,同时酮羰基可以降低环氧官能团与活性胺反应速度,延长高固含涂料的使用期限;随着溶剂的挥发,羰基减少,体系粘度上升,涂料后固化速度提高,快速下水性能显著提高。

27、进一步的,所述固化剂单体采用3,3’-二氨基-2,2’-联吡啶。

28、更进一步的,所述3,3’-二氨基-2,2’-联吡啶的制备方法包括以下步骤:

29、将50~80重量份氯化亚锡、200~300重量份浓盐酸、10重量份3,3’-二硝基-2,2’-联吡啶混合,在90~100℃下反应1~2h,调节ph至8~9,用二氯甲烷萃取后取残渣在水中重结晶,得到3,3’-二氨基-2,2’-联吡啶。

30、更进一步的,使用氢氧化钠中和ph至8~9。

31、进一步的,低表面容忍剂选用n-氨丙基吗啉,kh-550、kh-792、海明斯德谦1121、阿克苏诺贝尔duomeentdo中的任意一种或几种;

32、通过采用上述技术方案,低表面容忍剂可进一步提高涂层对潮湿表面、带锈表面、st2/st3表面的结合力,低表面容忍剂的添加可以加速潮湿表面上水分子的迁移,降低水分子与铁的反应活性;所述低表面容忍剂还具备与少量锈蚀络合或与底材表面羟基缩聚成稳定牢固化合物的作用,进一步提高对带锈和st2/st3表面的结合力,提高维保涂料的附着力,提高低表面处理容忍性。

33、进一步的,增塑助溶剂为苯甲醇。

34、通过采用上述技术方案,苯甲醇可降低涂料体系粘度,提高低表面渗透效率,调整b组分极性,提高树脂-固化剂体系相容性,同时增加塑性进一步改善固化剂单体3,3’-二氨基-2,2’-联吡啶和固化促进剂使用后交联密度过大、漆膜过脆的问题。

35、进一步的,固化促进剂选用苯酚、水杨酸、三-(二甲胺基甲基)苯酚中的任意一种或几种。

36、通过采用上述技术方案,b组分固化剂与a组分固化后不仅进一步提高涂料树脂-固化剂的疏水性,阻止水下后固化过程中水分子向基材表面迁移,起到水分子“能出不能进”的效应,还赋予涂层优异的物理机械性能、潮湿环境和低表面容忍性能,快速固化性能、快速下水继续固化的性能以及长效防腐性能。

37、进一步的,所述分散剂选用byk-110、byk-atu、byk-2009、byk-2155中的任意一种或几种。

38、进一步的,所述消泡剂选用byk-066、efka-2722、德谦6800、byk-a530中的任意一种或几种。

39、进一步的,所述附着力促进剂选用kh-560。

40、第二方面,本发明提供一种高附着力防腐环氧涂料的制备方法,是采用以下技术方案得以实现的。

41、一种上述高附着力防腐环氧涂料的制备方法,包括以下步骤:

42、s1.将规定量的第一树脂基料、第二树脂基料、改性填料、分散剂、消泡剂、附着力促进剂和溶剂混合均匀,得到组分a;

43、s2.将规定量的固化剂单体、低表面容忍剂、增塑助溶剂、固化促进剂混合,得到组分b;

44、s3.将规定量的组分a、组分b分开包装、备用,得到高附着力防腐环氧涂料。

45、第三方面,本发明提供一种高附着力防腐环氧涂料的使用方法,是采用以下技术方案得以实现的。

46、一种上述高附着力防腐环氧涂料的使用方法,包括以下步骤:将规定量的组分a、组分b混合均匀,随后在飞溅区钢质设施上喷涂300~1000μm厚的高附着力防腐环氧涂料,在60~80℃下固化15~30h。

47、本技术具有以下有益效果。

48、首先,涂料中引入氮化硼纳米片可产生阻水屏障效应即“迷宫效应”,阻隔腐蚀介质向金属基材的扩散,从而对金属进行腐蚀防护,而先采用3-氨丙基三乙氧基硅烷对羟基化氮化硼粉末进行预改性,再采用原位聚合法将苯胺聚合形成聚苯胺并接枝在预改性后的氮化硼粉末中,改善了氮化硼粉末的分散性的同时,在涂料中引入导电高分子聚合物聚苯胺分子链,聚苯胺可以充当阳极,发生氧化还原反应,使得金属基体作为阴极被钝化,生成一层由金属氧化物所形成的钝化膜,阻止腐蚀介质对金属基体的侵蚀,进一步增强了维保用高附着力防腐环氧涂料的防腐性能。

49、其次,组分b中采用3,3’-二氨基-2,2’-联吡啶作为固化剂单体,一方面,使用时3,3’-二氨基-2,2’-联吡啶与飞溅区钢质设表面游离的金属离子络合,得到3,3’-二氨基-2,2’-联吡啶铁络合物,将维保用高附着力防腐环氧涂料稳固地附着在飞溅区钢质设施表面,另一方面3,3’-二氨基-2,2’-联吡啶铁络合物的作用下,3,3’-二氨基-2,2’-联吡啶与组分a中的苯胺接枝,以增加维保用高附着力防腐环氧涂料的交联密度,进而增强涂层的硬度和耐磨性。

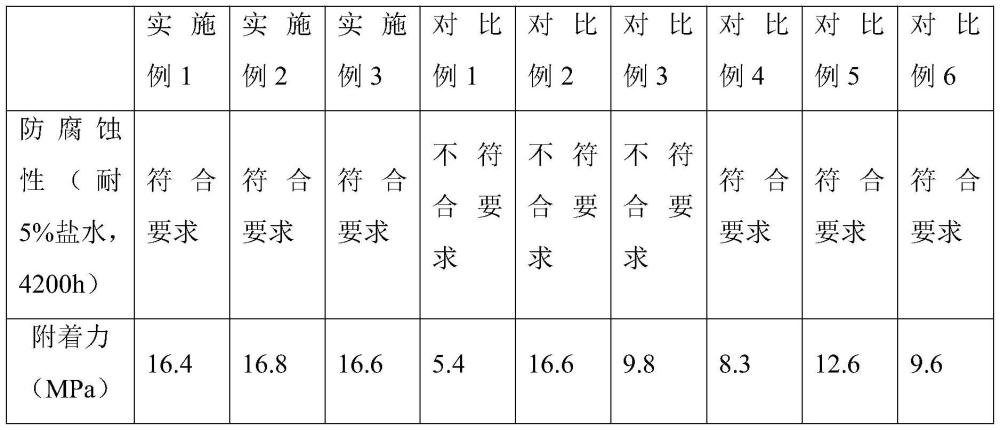

- 还没有人留言评论。精彩留言会获得点赞!