一种UV湿气低表面能三防胶的制作方法

本发明涉及胶粘剂,具体为一种uv湿气低表面能三防胶。

背景技术:

1、随着电子产品逐渐转向小型化、集成化、多功能化,电子组装业也在高速的发展,对组装产品的安全性能及可靠性的要求也越来越高,尤其是印刷线路板,由于电子装置越来越广泛地应用于日常生活,因此现在消费者也越来越关注产品的质量及可靠性,“三防(防潮、防盐雾、防静电)”被越来越多的生产厂商所提及和重视。

2、目前市场上应用最广的是溶剂型三防漆,其具有价格便宜,固化时间较快,流平润湿性能优异,兼容性好,易于返修等特点。然而近年来环保和安全生产等方面的要求趋严,环保无溶剂三防漆逐渐崭露头角,紫外光固化三防漆由于其安全环保,固化速度极快,防潮和耐化性能优异,目前已取得了越来越广泛的应用。但随着电子组装行业的发展,线路板在焊接过程中使用越来越多的免清洗助焊剂,线路板表面能降低(达因值32~34),导致紫外光固化型无溶剂三防漆在喷涂过程中不能充分润湿线路板,从而出现在线路板的部分区域产生缩胶等问题,在工艺操作过程中造成很多不便(如返修,补胶等)。

3、开发新型高润湿性的紫外光和湿气双固化的环保型“三防胶”成为市场的迫切要求。基于此,公开号cn114163974a提出了一种可uv-led和湿气双固化的高润湿性环保三防胶黏剂及其制备方法(以下简称“该方案”),通过合成自制紫外光和湿气双固化的有机硅丙烯酸酯低聚物和自制低粘度四官能度的有机硅改性丙烯酸酯低聚物,既解决传统三防胶通过uv led固化的氧阻聚问题,又解决传统紫外光固化三防胶对低表面能线路板润湿性差的问题。

4、但该方案和目前市场上的uv湿气三防胶的水滴角的度数大致一致在31-33度之间,而线路板上有复杂的元器件,喷涂过程中会产生气泡,该方案虽然有一定的润湿性,但存在消泡难的问题,从而导致不能解决这个问题。

技术实现思路

1、本发明的目的在于提供一种uv湿气低表面能三防胶,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

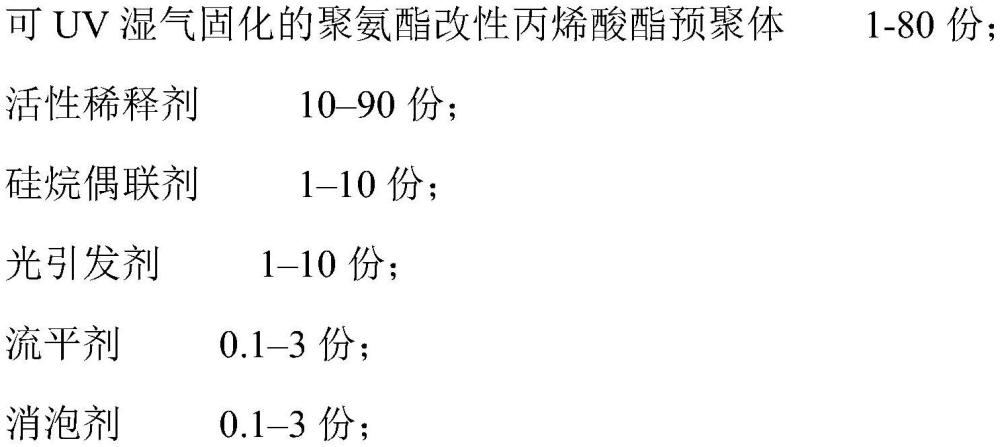

3、一种uv湿气低表面能三防胶,包括以下重量份的原料:

4、

5、所述可uv湿气固化的聚氨酯改性丙烯酸酯预聚体含有2-8% nco固化丙烯酸树脂,预聚体具有如下式的结构:

6、

7、进一步的,活性稀释剂为不含羟基的丙烯酸酯,包括月桂酸酯甲基丙烯酸酯、乙氧基乙氧基乙基丙烯酸酯、3,3.5-三甲基环己基丙烯酸酯、异辛基丙烯酸酯、异冰片基丙烯酸酯、甲基丙烯酸2-乙基己酯和2-苯氧基乙基丙烯酸酯的低表面能的活性稀释剂。

8、进一步的,硅烷偶联剂的分子结构式为y-r-si(or)3,式中y为有机官能基,si(or)为硅烷氧基;硅烷偶联剂包括乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三硅烷、3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷或γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的一种或两种混合物。

9、进一步的,光引发剂包括2-羟基-2-甲基-1-苯基丙酮、1-羟基环己基苯甲酮、2,4,6-三甲基苯甲酰基二苯基氧化膦、二苯甲酮、mbf苯甲酰甲酸甲酯、2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮、2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮或2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮的一种或几种混合物。

10、进一步的,流平剂采用溶剂型有机硅流平剂、聚醚流平剂、无溶剂型有机硅流平剂或聚醚流平剂,包括byk-057,byk-331,byk-333,byk-3500,byk-3510,byk-3550,byk-3570,或者tego370,tego432,tego466,tego1484,tego435,或者迪高450,迪高440,迪高410,迪高zg400,迪高a116一种或几种混合物。

11、进一步的,消泡剂采用有机硅消泡剂或氟硅消泡剂,包括byk-057、byk-065、byk-070、byk-088、byk-141、tego airex 900、tego airex902w、tego foamex 810、tego foamex822、氟硅系消泡剂、道康宁dc-8621、道康宁dc-7中的一种或几种混合物。

12、进一步的,可uv湿气固化的聚氨酯改性丙烯酸酯预聚体的制备包括:

13、将40-60g甲基丙烯酸羟丙酯与90-110g丙烯酸异冰片酯混合后加入到四口烧瓶中,搅拌升温至60-90℃,再加入75-90g二苯基甲烷二异氰酸酯,搅拌升温至60-90℃,缓慢加入0.2-0.4g二月桂酸二丁基锡,搅拌恒温60-90℃反应2-4h,得到粘度为4500-5500cps的预聚体。

14、进一步的,先将光引发剂溶解在1/3的活性稀释剂中,加热到50-70℃保持0.5-1.5h,然后过滤,再加硅烷偶联剂、流平剂和消泡剂,用高速搅拌机在1000-2000rmp下搅拌10-20min,全部溶液和剩余的活性稀释剂一起加入到可uv湿气固化的聚氨酯改性丙烯酸酯预聚体中,设700-900rmp搅拌50-70min,即可制得uv湿气低表面能三防胶。

15、与现有技术相比,本发明的有益效果是:

16、本发明采用自制的低nco含量的uv湿气双固化的聚氨酯改性的丙烯酸酯预聚体,预聚体中的nco固化丙烯酸树脂,加低表面能的活性稀释剂,有机硅或有机氟的流平剂,有机硅或聚醚消泡剂,制备低表面能的表面能uv湿气三防胶,水滴角在27-29度,不仅有良好的浸润性,还有良好的消泡功能,涂层具有良好的平整性,光滑性,有更好的防水,防油,耐化学品腐蚀的性能。

17、本发明,由于聚氨酯改性丙烯酸酯预聚体的nco含量低在2-8%,湿气固化交联度不高,加上活性稀释剂选用柔性链段,如聚醚(-ch2och2-),脂肪族长链-(ch2ch2)n-,所以固化后胶体柔软,固化收缩率低,应力低,具有优异的耐高低温性能,特别适合于未清洗的线路板,或者线路复杂的线路板,不会因为固化收缩的问题尔导致胶体离起、发白。

技术特征:

1.一种uv湿气低表面能三防胶,其特征在于,包括以下重量份的原料:

2.如权利要求1所述的一种uv湿气低表面能三防胶,其特征在于,活性稀释剂为不含羟基的丙烯酸酯,包括月桂酸酯甲基丙烯酸酯、乙氧基乙氧基乙基丙烯酸酯、3,3.5-三甲基环己基丙烯酸酯、异辛基丙烯酸酯、异冰片基丙烯酸酯、甲基丙烯酸2-乙基己酯和2-苯氧基乙基丙烯酸酯的低表面能的活性稀释剂。

3.如权利要求1所述的一种uv湿气低表面能三防胶,其特征在于,硅烷偶联剂的分子结构式为y-r-si(or)3,式中y为有机官能基,si(or)为硅烷氧基;硅烷偶联剂包括乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、乙烯基三硅烷、3-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷或γ-甲基丙烯酰氧基丙基三甲氧基硅烷中的一种或两种混合物。

4.如权利要求1所述的一种uv湿气低表面能三防胶,其特征在于,光引发剂包括2-羟基-2-甲基-1-苯基丙酮、1-羟基环己基苯甲酮、2,4,6-三甲基苯甲酰基二苯基氧化膦、二苯甲酮、mbf苯甲酰甲酸甲酯、2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮、2-甲基-2-(4-吗啉基)-1-[4-(甲硫基)苯基]-1-丙酮或2-二甲氨基-2-苄基-1-[4-(4-吗啉基)苯基]-1-丁酮的一种或几种混合物。

5.如权利要求1所述的一种uv湿气低表面能三防胶,其特征在于,流平剂采用溶剂型有机硅流平剂、聚醚流平剂、无溶剂型有机硅流平剂或聚醚流平剂,包括byk-057,byk-331,byk-333,byk-3500,byk-3510,byk-3550,byk-3570,或者tego370,tego432,tego466,tego1484,tego435,或者迪高450,迪高440,迪高410,迪高zg400,迪高a116一种或几种混合物。

6.如权利要求1所述的一种uv湿气低表面能三防胶,其特征在于,消泡剂采用有机硅消泡剂或氟硅消泡剂,包括byk-057、byk-065、byk-070、byk-088、byk-141、tego airex 900、tego airex 902w、tego foamex 810、tego foamex 822、氟硅系消泡剂、道康宁dc-8621、道康宁dc-7中的一种或几种混合物。

7.如权利要求1所述的一种uv湿气低表面能三防胶,其特征在于,可uv湿气固化的聚氨酯改性丙烯酸酯预聚体的制备包括:

8.如权利要求1所述的一种uv湿气低表面能三防胶,其特征在于,先将光引发剂溶解在1/3的活性稀释剂中,加热到50-70℃保持0.5-1.5h,然后过滤,再加硅烷偶联剂、流平剂和消泡剂,用高速搅拌机在1000-2000rmp下搅拌10-20min,全部溶液和剩余的活性稀释剂一起加入到可uv湿气固化的聚氨酯改性丙烯酸酯预聚体中,设700-900rmp搅拌50-70min,即可制得uv湿气低表面能三防胶。

技术总结

本发明公开了一种UV湿气低表面能三防胶,包括如下原料:可UV湿气固化的聚氨酯改性丙烯酸酯预聚体、活性稀释剂、硅烷偶联剂、光引发剂、流平剂以及消泡剂。本发明,采用自制的低NCO含量的UV湿气双固化的聚氨酯改性的丙烯酸酯预聚体,加低表面能的活性稀释剂,有机硅或有机氟的流平剂,有机硅或聚醚消泡剂,制备低表面能的表面能UV湿气三防胶,水滴角在27‑29度,不仅有良好的浸润性,还有良好的消泡功能,涂层具有良好的平整性,光滑性,有更好的防水,防油,耐化学品腐蚀的性能。

技术研发人员:汤伯军,李慎林

受保护的技术使用者:东莞汉兴新材料科技有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!