一种水性耐腐蚀涂料及其制备方法和应用

本发明属于应用于金属表面防腐的材料领域,具体涉及水性耐腐蚀涂料及其制备方法和应用。

背景技术:

1、金属材料在使用中因腐蚀导致的失效是最常见和最严重的材料失效问题。金属腐蚀就是金属材料与其所处的环境介质之间因发生物理、化学、电化学作用,而引起金属发生的变质和变坏。如何加强金属材料的防腐性能已经成为了金属建材行业亟待解决的问题。

2、目前金属防腐方式主要为如下几种:发展耐蚀材料、缓蚀剂防腐、金属表面改性防腐、电化学防腐、防腐涂料涂层防腐。防腐涂料涂层因经济、实用等特点,得到了大规模的发展。因溶剂不同,防腐涂料可分为溶剂型涂料和水性涂料两大类。其中溶剂型涂料为传统金属防腐涂料,其分散剂为有机溶剂,常见的溶剂型涂料有:溶剂型丙烯酸树脂涂料、溶剂型环氧树脂涂料等,其在制造、生产、施工中均有挥发性有机物(voc)逸出。在工业防护涂料中,环氧树脂溶剂型涂料是主流产品,体积固含60%、voc在450g/l。voc会造成光化学烟雾、温室效应,对使用者皮肤造成影响等,一般高于420g/l可认为是不环保涂料。此外,溶剂型涂料在运输和储存过程中存在着易燃易爆的风险。水性涂料是以水作溶剂或分散介质而制得的涂料,如水性环氧树脂涂料、水性丙烯酸树脂涂料、水性聚氨酯涂料等。相对于溶剂型涂料,水性涂料具有以下优势:绿色环保,对环境造成伤害较小;健康安全,对操作者不会造成健康威胁且没有易燃易爆的风险;成本低廉,以水代替传有机溶剂,可以有效降低生产成本。研发出高性能水性涂料代替现有的溶剂型涂料具有非常重要的现实意义。目前,水性防腐涂料发展时间尚短,相比较同类型溶剂型涂料存在防腐蚀性能和力学性能不足及施工要求高等问题,以至于水性防腐涂料在应用生产中所占比例较少。所以需要一种防腐蚀性能强且便于施工的水性环氧树脂涂料来填补涂料行业的空缺。

技术实现思路

1、有鉴于此,本发明提供了一种水性耐腐蚀涂料及其制备方法和应用。用丙烯酸单体改性乳化好的环氧树脂制备出水性丙烯酸改性环氧树脂乳液,将磷酸锌、磷酸铝、缓蚀剂、炭黑、分散剂、石墨烯和水搅拌研磨制备哑黑色浆,使用时只需要将水性丙烯酸改性环氧树脂乳液、哑黑色浆和固化剂按比例混合即可得到水性耐腐蚀涂料,其防腐性能良好且施工便捷。

2、为了实现上述目的,本发明采取了以下技术方案:

3、本发明提供了一种水性耐腐蚀涂料,包括:水性环氧树脂乳液和固化剂,其中,还包括哑黑色浆,以重量百分比计,所述哑黑色浆包括:水20~40%、磷酸锌5~10%、磷酸铝2~6%、缓蚀剂1~4%、炭黑3~8%、分散剂3~6%和石墨烯35~50%;所述水性环氧树脂乳液为水性丙烯酸改性环氧树脂乳液,固含量为40~50wt%;所述固化剂为乙二胺或三乙烯四胺;所述水性环氧树脂乳液、哑黑色浆与固化剂的质量比为(5~6):(4~5):(1~1.5)。

4、在本发明的一些具体实例中,以重量百分比计,所述哑黑色浆包括:水40%、磷酸锌5%、磷酸铝3%、缓蚀剂2%、炭黑5%、分散剂5%和石墨烯40%。

5、在本发明的一些具体实例中,所述缓蚀剂为乙烯醇、乙二醇、乙二醛或醋酸乙烯酯。

6、在本发明的一些具体实例中,所述分散剂为聚氨酯、聚酰胺、聚丙烯酸酯或聚羧酸。

7、同时,本发明还提供了所述水性耐腐蚀涂料的制备方法,包括以下步骤:

8、(1)丙烯酸改性环氧树脂的制备:将环氧树脂以1000~2000r/min的速度搅拌20~40分钟,加热至160~170℃,乳化反应6~8小时;然后,降温至130~140℃,向其中加入丙烯酸单体,以2000~4000r/min的速度搅拌4~5小时,所述丙烯酸单体的质量为所述环氧树脂的质量的10~30%;最后,降温至60~80℃,向其中缓慢加入水,以2000~4000r/min的速度搅拌2~3小时,得到水性丙烯酸改性环氧树脂乳液,其固含量为40~50wt%;

9、(2)哑黑色浆的制备:以重量百分比计,将20~40%的水、5~10%的磷酸锌、2~6%的磷酸铝、1~4%的缓蚀剂、3~8%的炭黑、3~6%的分散剂和35~50%的石墨烯混合并搅拌均匀,得到浆料;再在40~60℃研磨至所述浆料中粒径为10~30μm,得到哑黑色浆;

10、(3)水性耐腐蚀涂料的制备:将所述水性丙烯酸改性环氧树脂乳液、哑黑色浆与固化剂按照质量比为(5~6):(4~5):(1~1.5)的比例混合,搅拌均匀,得到水性耐腐蚀涂料。

11、在本发明的一些具体实例中,所述环氧树脂为cyd 128t97、cyd 128t95、cyd128t75中的一种。

12、在本发明的一些具体实例中,所述丙烯酸单体为苯乙烯、丙烯酸羟乙酯、丙烯酸丁酯、丙烯酸羟丙酯中的一种。

13、在本发明的一些具体实例中,所述哑黑色浆的制备中,以重量百分比计,将40%的水、5%的磷酸锌、3%的磷酸铝、2%的缓蚀剂、5%的炭黑、5%的分散剂和40%的石墨烯混合并搅拌均匀,得到浆料;再在40~60℃研磨至所述浆料中粒径为10~30μm。

14、在本发明的一些具体实例中,所述缓蚀剂为乙烯醇、乙二醇、乙二醛或醋酸乙烯酯。

15、在本发明的一些具体实例中,所述分散剂为聚氨酯、聚酰胺、聚丙烯酸酯或聚羧酸。

16、在本发明的一些具体实例中,步骤(3)中,可以加入适量水,调整至合适的粘度,例如,粘度为80~110ku。

17、此外,本发明还提供了所述水性耐腐蚀涂料的应用,包括:将所述水性耐腐蚀涂料喷涂在金属衬底上,待其干燥,在所述金属衬底上形成防腐涂层。

18、在本发明的一些具体实例中,所述干燥的温度为15~80℃

19、在本发明的一些具体实例中,所述干燥为自然干燥。

20、与现有技术相比,本发明具有以下有益的技术效果:

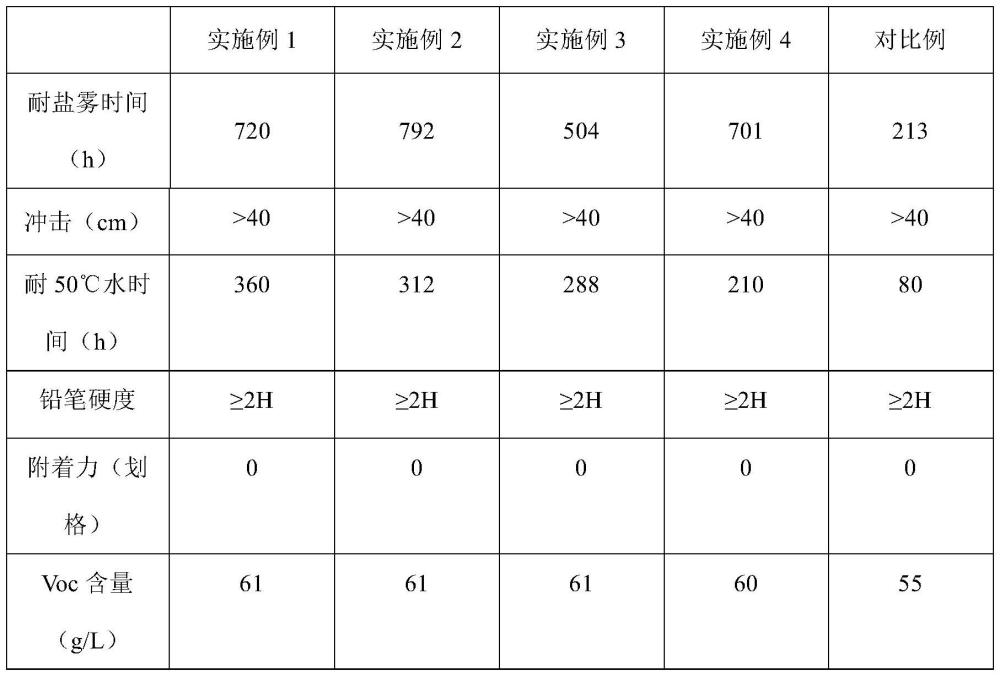

21、本发明中,用丙烯酸单体改性乳化好的环氧树脂制备出水性丙烯酸改性环氧树脂乳液,将磷酸锌、磷酸铝、缓蚀剂、炭黑、分散剂、石墨烯和水搅拌研磨制备哑黑色浆,在使用时,将水性丙烯酸改性环氧树脂乳液、哑黑色浆和固化剂按比例搅拌混合后就可进行喷涂作业,形成水性防腐涂层。涂层的防腐蚀性能显著提升,经历500h盐雾试验后表面形貌无变化。而且,使用前,水性丙烯酸改性环氧树脂乳液、哑黑色浆和固化剂分开储存,性能稳定,方便保存和运输;在使用中,水性丙烯酸改性环氧树脂乳液、哑黑色浆和固化剂的相对配比方便调节,搅拌混合即可施工,施工便捷性大大提升,具有很好的应用前景。

技术特征:

1.一种水性耐腐蚀涂料,包括:水性环氧树脂乳液和固化剂,其特征在于,还包括哑黑色浆,以重量百分比计,所述哑黑色浆包括:水20~40%、磷酸锌5~10%、磷酸铝2~6%、缓蚀剂1~4%、炭黑3~8%、分散剂3~6%和石墨烯35~50%;所述水性环氧树脂乳液为水性丙烯酸改性环氧树脂乳液,固含量为40~50wt%;所述固化剂为乙二胺或三乙烯四胺;所述水性环氧树脂乳液、哑黑色浆与固化剂的质量比为(5~6):(4~5):(1~1.5)。

2.如权利要求1所述的水性耐腐蚀涂料,其特征在于,以重量百分比计,所述哑黑色浆包括:水40%、磷酸锌5%、磷酸铝3%、缓蚀剂2%、炭黑5%、分散剂5%和石墨烯40%。

3.如权利要求1所述的水性耐腐蚀涂料,其特征在于,所述缓蚀剂为乙烯醇、乙二醇、乙二醛或醋酸乙烯酯。

4.如权利要求1所述的水性耐腐蚀涂料,其特征在于,所述分散剂为聚氨酯、聚酰胺、聚丙烯酸酯或聚羧酸。

5.如权利要求1~4中任一项所述的水性耐腐蚀涂料的制备方法,其特征在于,包括以下步骤:

6.如权利要求5所述的水性耐腐蚀涂料的制备方法,其特征在于,所述环氧树脂为cyd128t97、cyd 128t95、cyd 128t75中的一种。

7.如权利要求5所述的水性耐腐蚀涂料的制备方法,其特征在于,所述丙烯酸单体为苯乙烯、丙烯酸羟乙酯、丙烯酸丁酯、丙烯酸羟丙酯中的一种。

8.如权利要求5所述的水性耐腐蚀涂料的制备方法,其特征在于,所述哑黑色浆的制备中,以重量百分比计,将40%的水、5%的磷酸锌、3%的磷酸铝、2%的缓蚀剂、5%的炭黑、5%的分散剂和40%的石墨烯混合并搅拌均匀,得到浆料;再在40~60℃研磨至所述浆料中粒径为10~30μm。

9.如权利要求5所述的水性耐腐蚀涂料的制备方法,其特征在于,所述分散剂为聚氨酯、聚酰胺、聚丙烯酸酯或聚羧酸。

10.如权利要求1~4中任一项所述的水性耐腐蚀涂料的应用,包括:将所述水性耐腐蚀涂料喷涂在金属衬底上,待其干燥,在所述金属衬底上形成防腐涂层。

技术总结

本发明公开了一种水性耐腐蚀涂料及其制备方法和应用。用丙烯酸单体改性乳化好的环氧树脂制备出水性丙烯酸改性环氧树脂乳液,将磷酸锌、磷酸铝、缓蚀剂、炭黑、分散剂、石墨烯和水搅拌研磨制备哑黑色浆,在使用时,将水性丙烯酸改性环氧树脂乳液、哑黑色浆和固化剂按比例搅拌混合后,在金属表面进行喷涂作业,形成水性防腐涂层。涂层的防腐蚀性能显著提升,经历500h盐雾试验后表面形貌无变化;而且,使用前,水性丙烯酸改性环氧树脂乳液、哑黑色浆和固化剂分开储存,性能稳定,方便保存和运输;在使用中,水性丙烯酸改性环氧树脂乳液、哑黑色浆和固化剂的相对配比方便调节,搅拌混合即可施工,施工便捷性大大提升,具有很好的应用前景。

技术研发人员:张礼杰,陈健,赵梅,王佩剑,金辉乐,王舜

受保护的技术使用者:温州大学新材料与产业技术研究院

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!