一种汽车用单组分硅酮平面密封胶及其制备方法与流程

本发明涉及平面密封胶,更具体的,涉及一种汽车用单组分硅酮平面密封胶及其制备方法。

背景技术:

1、平面密封胶是用在两个紧密配合的金属表面间,起到平面密封的作用,广泛的应用于航空、汽车、船舶、机械制造等工业领域,而这些领域通常需要大量能够承受机油、润滑油、液压油等介质的浸泡。而平面密封胶要在此高温(200℃以上)下保持其强度和密封性至关重要。目前国内平面密封胶多以厌氧胶和传统的有机硅密封胶为主,但是厌氧胶存在着耐油、耐化学品、耐老化、抗振性比较差,容易出现渗漏油现象,而传统的有机硅密封胶具有优异的耐久性,耐候性,柔韧性等特点,但同样存在耐油性不佳,特别是受到热机油的持续腐蚀作用下,易出现力学衰减的情况,从而影响密封效果。此外,汽车在运行中会持续高频振动,也容易导致有机硅密封失效,平面密封胶的柔韧性和粘结力也非常重要。

2、cn116063981a公开了一种具有功能化笼型倍半硅氧烷结构的耐高温厌氧胶及其制备方法与应用。该发明可制备得到高纯度功能化笼型倍半硅氧烷,通过添加功能化笼型倍半硅氧烷来提高厌氧胶黏剂的交联密度,提高耐热性,耐高温可达350℃,可满足工业在高温环境中对厌氧胶的需求,但并未解决高温下密封胶耐油以及柔韧性和粘结力。

技术实现思路

1、本发明第一方面提供了一种汽车用单组分硅酮平面密封胶,按重量份计,汽车用单组分硅酮平面密封胶包括:α,ω-二羟基聚二甲基硅氧烷80-120份、端氨基氟硅氧烷5-20份、甲基苯基硅油5-20份、补强填料70-150份、交联剂2-5份、偶联剂0.5-2份、催化剂1-5份。

2、本技术研究发现,添加α,ω-二羟基聚二甲基硅氧烷(pdms-oh),可提高密封胶的高温性能,该聚合物中的每个硅原子都连接着两个氧原子,同时连接着两个甲基基团。在pdms-oh的末端,还有两个羟基官能团,硅氧键由硅和氧原子共用电子而形成,形成非常稳定的化学键,但由于其线性分子结构,其耐油性能不佳。

3、本技术人进一步研究发现,引入端氨基氟硅氧烷,可提高硅酮胶的耐油性和粘接性,可能是端氨基氟硅氧烷中聚硅氧烷主链,侧链甲基基团,三氟丙基基团和甲氧基硅基团,提高与α,ω-二羟基聚二甲基硅氧烷的相容性,固化后除了保留常规硅酮胶优异的耐老化性、耐久性、柔韧性及粘接性等特点外,其独特的含氟基团还能改善密封胶的表面性能,由于引入的氟元素电负性大,碳氟键能强,具有优异的耐候性、耐热型、耐低温、耐化学药品性,憎水憎油性及自清洁性等,从而提高硅酮胶的耐油性。此外,其两端是于极性的氨基基团封端,能够很好的与基材表面的羟基基团反应从而提高密封胶的粘接性。

4、所述α,ω-二羟基聚二甲基硅氧烷在25℃下的粘度为5000~300000mpa·s。

5、所述甲基苯基硅油在25℃下的运动粘度为40~1400cst。

6、优选的,所述甲基苯基硅油包括iota250-30、iota-255a、iota-255、zinca 250-30中的至少一种。

7、优选的,所述端氨基氟硅氧烷和甲基苯基硅油的重量比为1:(0.2-3)。

8、所述端氨基氟硅氧烷和甲基苯基硅油的重量比为1:(0.2-3),甲基苯基硅油与端氨基氟硅氧烷协同作用,从能能够实现硅酮密封的耐油性及耐高温性,防止密封胶被发动机油腐蚀,从而避免力学衰减的情况,导致渗油,漏油的现象,使用含苯基硅油取代了传统的甲基硅油充当增塑剂来调整密封胶的粘度,苯基基团的引入,能够大大的提伸密封胶的耐热性,耐高温性能,可能是苯基硅油中的刚性苯基基团与端氨基氟硅氧烷中长链柔性链相互作用,对链段起到固定作用同时在高温状态下还可产生一定的链段滑移。

9、其中iota250-30、iota-255a、iota-255均购自安徽艾约塔硅油有限公司;zinca250-30购自安徽新佳有机硅科技有限公司。

10、所述补强填料选自纳米碳酸钙、硅微粉、重质碳酸钙、气相白炭黑和滑石粉中的至少一种。

11、所述交联剂选自甲基三甲氧基硅烷、二甲基二甲氧基硅烷、乙烯基三甲氧基硅烷和丙基三甲氧基硅烷中的至少一种。

12、所述偶联剂包括烷氧基硅烷。

13、所述催化剂选自钛酸四异丙酯、钛酸四丁酯、双(乙酰乙酸乙酯)钛酸二异丙酯、双(乙酰乙酸乙酯基)二正丁氧基钛酸酯和1,3-丙二氧基钛双(乙酰乙酸乙基酯)(乙酰丙酮)中的至少一种。

14、所述端氨基氟硅氧烷的制备原料包括三氟丙基甲基环三硅氧烷(d3f)、封端剂和胺催化剂,所述三氟丙基甲基环三硅氧烷、胺催化剂和封端剂的重量比为100:(0.5-2.5):(0.1-1)。

15、本技术人研究发现,所述端氨基氟硅氧烷的制备原料包括三氟丙基甲基环三硅氧烷(d3f)、封端剂和胺催化剂,所述三氟丙基甲基环三硅氧烷、胺催化剂和封端剂的重量比为100:(0.5-2.5):(0.1-1),所述中间体d3foh和氨基硅氧烷的摩尔比为1:(2-5),可控制端氨基氟硅氧烷的粘度(25℃)处于100~2000 mpa·s,从而提高与密封胶体系的相容性。可能是特定的原料复配比例可提高反应效率,同时降低副产物对体系粘度的影响。

16、所述胺催化剂包括甲胺、二甲胺、乙胺、二乙胺、乙二胺、三甲胺和三乙胺中的至少一种。

17、所述封端剂为水。

18、优选的,所述水包括去离子水、蒸馏水、纯水和超纯水中的一种或多种。

19、所述端氨基氟硅氧烷的制备原料还包括氨基硅氧烷。

20、优选的,所述氨基硅氧烷包括γ-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷、n-(β一氨乙基)-γ-氨丙基三甲(乙)氧基硅烷、n-β-(氨乙基)-γ-氨丙基甲基二甲氧基硅烷中的至少一种。

21、所述端氨基氟硅氧烷的制备方法,包括以下步骤:

22、步骤1:加入三氟丙基甲基环三硅氧烷、封端剂和胺催化剂,氮气保护下45~85℃范围内恒温搅拌6-12h,进行阴离子开环聚合生成中间体d3foh;

23、步骤2:将上述制备的中间体d3foh转移至容器内通入氮气,加热,滴加氨基硅氧烷,于40-80℃范围内恒温反应2-6h;

24、步骤3:反应结束后,升温至110-130℃抽真空1-2h,制得端氨基氟硅氧烷。

25、所述中间体d3foh和氨基硅氧烷的摩尔比为1:(2-5)。

26、所述端氨基氟硅氧烷在25℃下的粘度为100~2000mpa·s。

27、优选的,所述端氨基氟硅氧烷在25℃下的粘度为100~1000mpa·s。

28、优选的,所述端氨基氟硅氧烷和甲基苯基硅油的重量比为1:(0.2-3)。

29、本发明第二方面提供了一种汽车用单组分硅酮平面密封胶的制备方法,包括以下步骤:

30、s1,将所述α,ω-二羟基聚二甲基硅氧烷、端氨基氟硅氧烷、甲基苯基硅油和补强填料加入到捏合机中,在温度为80~150℃、真空度为0.08~0.098mpa的条件下脱水共混60~300min,冷却后得到基料;

31、s2,将基料加入到搅拌机中,再加入交联剂、偶联剂、催化剂与基料一起在真空度为0.08~0.098mpa的条件下搅拌混合60~120min,出料,即得。

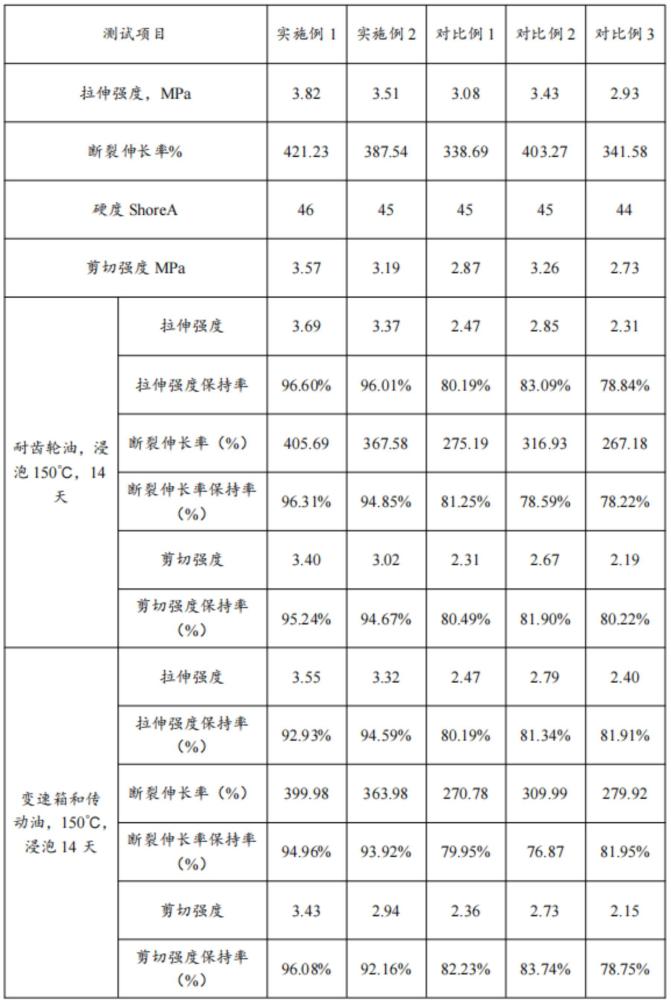

32、有益效果:

33、1.添加α,ω-二羟基聚二甲基硅氧烷(pdms-oh),可提高密封胶的高温性能。

34、2.引入端氨基氟硅氧烷,可提高硅酮胶的耐油性和粘接性。

35、3.所述端氨基氟硅氧烷和甲基苯基硅油的重量比为1:(0.2-3),甲基苯基硅油与端氨基氟硅氧烷协同作用,防止密封胶被发动机油腐蚀,从而避免力学衰减的情况,导致渗油,漏油的现象。

36、4.本发明制备的硅酮胶是以钛酸酯为催化剂,不含有机锡,固化过程中释放醇类小分子,对环境友好,是一种无污染绿色环保产品,因此具有非常好的应用推广前景。

37、5.所述端氨基氟硅氧烷的制备原料包括三氟丙基甲基环三硅氧烷(d3f)、封端剂和胺催化剂,所述三氟丙基甲基环三硅氧烷、胺催化剂和封端剂的重量比为100:(0.5-2.5):(0.1-1),所述中间体d3foh和氨基硅氧烷的摩尔比为1:(2-5),可控制端氨基氟硅氧烷的粘度(25℃)处于100~2000 mpa·s,从而提高与密封胶体系的相容性。

- 还没有人留言评论。精彩留言会获得点赞!