一种车用燃料电池系统连接框架的制作方法

1.本发明属于汽车技术领域,具体涉及一种燃料电池的安装结构。

背景技术:

2.燃料电池系统作为一种发电装置,搭载到整车上。其中电堆内部是由多片单电池相会叠加而成。单电池之间依靠相互摩擦力保持相对静止,并没由物理结构来防止单电池的相互错位,所以车用燃料电池系统需要抵抗来自汽车运行过程中的振动载荷,避免单电池的错位造成发电系统不温度,减少电堆膜的寿命。因此车用燃料电池需要设计合理的悬置减震系统。燃料电池系统的重量一般都在180公斤作用,在紧急制动情况下,惯性力较大,对连接支架和悬置系统提出了更高的要求。

3.当前多数燃料电池系统采用方钢进行焊接而成的框架将电堆和bop附件进行连接起来的,需另外设计制造悬置支架,将悬置支架安装到燃料电池系统上,再整体安装到整车上。

4.现有技术存在以下缺点:

5.1.整个框架的重量大,焊接精度不高,焊接强度存在不稳定性。

6.2.框架本身材料阻尼小吸振效果不佳。

7.3.考虑到多个bop附件需要安装,造成焊接框架结构比较复杂,整个系统的结构尺寸偏大。

8.4.现有燃料电池系统的一般采用四点连接,该四点主要均摊重力,并未考虑到制动惯性力的影响,尤其对于重力较大,燃料电池系统重心又高于车辆大梁水平面的情况,制动时产生的倾覆力矩较大,四个安装点处受力严重不均匀。安装点再较大应力副的情况下,疲劳寿命严重下降。

技术实现要素:

9.针对背景技术存在的问题,本发明的目的在于提供一种结构简单、安装方便、大大减少了燃料电池安装工序和零配件的车用燃料电池系统连接框架。

10.为了达到上述目的,本发明设计的车用燃料电池系统连接框架,其特征在于:包括板状本体,所述板状本体的其中一侧外壁设有前悬安装结构,与前悬安装结构相邻的两相对侧壁上均设有中悬安装结构和后悬安装结构;

11.所述前悬安装结构包括:耳板,所述耳板上设有第一腰型孔;所述第一腰型孔两圆心的连线垂直板状本体;

12.所述中悬安装结构包括第一斜板和第一安置板;所述第一斜板一端与板状本体连接,另一端与第一安置板连接;所述第一安置板平行板状本体;第一安置板设有圆孔;

13.所述后悬安装结构包括第二斜板和第二安置板;所述第二斜板一端与板状本体连接,另一端与第二安置板连接;所述第二安置板与板状本体之间呈钝角设置;第二安置板设有第二腰型孔。

14.优选的,所述第一腰型孔靠近板状本体的圆心高于板状本体的表面。

15.优选的,所述第二斜板与板状本体之间的夹角>所述第一斜板与板状本体之间的夹角>90

°

。

16.优选的,所述第二腰型孔两圆心的连线平行后悬安装结构与板状本体连接的侧壁。

17.优选的,所述第二斜板与第二安置板之间的夹角大于90

°

。

18.优选的,所述板状本体中部设有多个平行四边形镂空,且多个平行四边形镂空有两条边共线。

19.优选的,在所述平行四边形镂空的两侧设有多个三角形镂空。

20.进一步优选的,相同形状的三角形镂空关于板状本体的中心对称布置。

21.优选的,所述板状本体、前悬安装结构、中悬安装结构和后悬安装结构一体铸造成型。

22.本发明的有益效果是:

23.后悬支撑面受到的支撑力的合力的延长线穿过系统重心,后悬两支撑面所形成的角度,一是分担一部分重力载荷,二是在车辆作用晃动的过程中能够使得燃料电池系统自动调居中,两侧大梁受到载荷相当。

24.前悬安装位置高于其它安装位置平面,是因为燃料电池系统的重心一般都高于车梁平面,在制动过程中存在较大的倾覆力矩,所以前悬的主要功能是抵抗水平方向惯性力。

25.本发明减少了零件个数,结构简单,重量轻,系统受力更优。

26.本发明采用铸铝材料,同时铸造出悬置支架,减少零件数量,安装工序。整个系统安装到悬置橡胶上,预紧螺栓即可完成与整车的安装,简单易操作。

附图说明

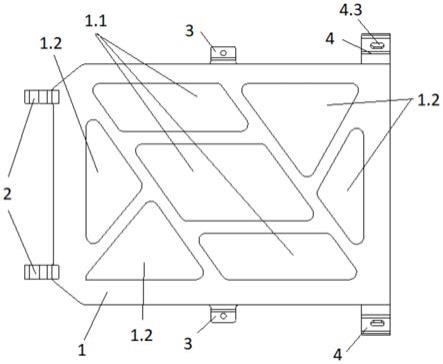

27.图1是本发明的俯视示意图

28.图2是本发明的主视示意图

29.图3是本发明的右视示意图

30.图4是图2中a

‑

a处的剖视视图

31.图5是图2中b处的放大示意图

32.图6是本发明后悬受力分析图

具体实施方式

33.下面通过图1~图6以及列举本发明的一些可选实施例的方式,对本发明的技术方案(包括优选技术方案)做进一步的详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.如图1至图6所示,本发明设计的车用燃料电池系统连接框架,包括板状本体1,所述板状本体1的其中一侧外壁设有前悬安装结构2,与前悬安装结构2相邻的两相对侧壁上均设有中悬安装结构3和后悬安装结构4。

35.所述前悬安装结构2包括:耳板2.1,所述耳板2.1上设有第一腰型孔2.2;所述第一

腰型孔2.1两圆心的连线垂直板状本体1;所述第一腰型孔2.2靠近板状本体1的圆心高于板状本体1的表面。

36.所述中悬安装结构3包括第一斜板3.1和第一安置板3.2;所述第一斜板3.1一端与板状本体1连接,另一端与第一安置板3.2连接;所述第一安置板3.2平行板状本体1;第一安置板3.2设有圆孔;

37.所述后悬安装结构4包括第二斜板4.1和第二安置板4.2;所述第二斜板4.1一端与板状本体1连接,另一端与第二安置板4.2连接;所述第二安置板4.2与板状本体1之间的夹角α为钝角;第二安置板4.2设有第二腰型孔4.3。所述第二腰型孔4.3两圆心的连线平行后悬安装结构4与板状本体1连接的侧壁。所述第二斜板4.1与第二安置板4.2之间的夹角β>90

°

。

38.优选的,所述第二斜板4.1与板状本体1之间的夹角a>所述第一斜板3.1与板状本体1之间的夹角b>90

°

。

39.优选的,所述板状本体1中部设有多个平行四边形镂空1.1,且多个平行四边形镂空1.1有两条边共线。在所述平行四边形镂空1.1的两侧设有多个三角形镂空1.2。相同形状的三角形镂空1.2关于板状本体1的中心对称布置。

40.优选的,所述板状本体1、前悬安装结构2、中悬安装结构3和后悬安装结构4一体铸造成型。

41.如图6所示,后悬支撑面受到的支撑力的合力的延长线穿过系统重心;后悬两支撑面所形成的角度,一是分担一部分重力载荷,二是在车辆作用晃动的过程中能够使得燃料电池系统自动调居中,两侧大梁受到载荷相当。

42.本领域技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

技术特征:

1.一种车用燃料电池系统连接框架,其特征在于:包括板状本体,所述板状本体的其中一侧外壁设有前悬安装结构,与前悬安装结构相邻的两相对侧壁上均设有中悬安装结构和后悬安装结构;所述前悬安装结构包括:耳板,所述耳板上设有第一腰型孔;所述第一腰型孔两圆心的连线垂直板状本体;所述中悬安装结构包括第一斜板和第一安置板;所述第一斜板一端与板状本体连接,另一端与第一安置板连接;所述第一安置板平行板状本体;第一安置板设有圆孔;所述后悬安装结构包括第二斜板和第二安置板;所述第二斜板一端与板状本体连接,另一端与第二安置板连接;所述第二安置板与板状本体之间呈钝角设置;第二安置板设有第二腰型孔。2.根据权利要求1所述的车用燃料电池系统连接框架,其特征在于:所述第一腰型孔靠近板状本体的圆心高于板状本体的表面。3.根据权利要求1所述的车用燃料电池系统连接框架,其特征在于:所述第二斜板与板状本体之间的夹角>所述第一斜板与板状本体之间的夹角>90

°

。4.根据权利要求1所述的车用燃料电池系统连接框架,其特征在于:所述第二腰型孔两圆心的连线平行后悬安装结构与板状本体连接的侧壁。5.根据权利要求1所述的车用燃料电池系统连接框架,其特征在于:所述第二斜板与第二安置板之间的夹角大于90

°

。6.根据权利要求1所述的车用燃料电池系统连接框架,其特征在于:所述板状本体中部设有多个平行四边形镂空,且多个平行四边形镂空有两条边共线。7.根据权利要求1所述的车用燃料电池系统连接框架,其特征在于:在所述平行四边形镂空的两侧设有多个三角形镂空。8.根据权利要求7所述的车用燃料电池系统连接框架,其特征在于:相同形状的三角形镂空关于板状本体的中心对称布置。9.根据权利要求1所述的车用燃料电池系统连接框架,其特征在于:所述板状本体、前悬安装结构、中悬安装结构和后悬安装结构一体铸造成型。

技术总结

本发明公开一种车用燃料电池系统连接框架,包括板状本体,板状本体的其中一侧外壁设有前悬安装结构,与前悬安装结构相邻的两相对侧壁上均设有中悬安装结构和后悬安装结构;前悬安装结构包括:耳板,耳板上设有第一腰型孔;第一腰型孔两圆心的连线垂直板状本体;中悬安装结构包括第一斜板和第一安置板;第一斜板一端与板状本体连接,另一端与第一安置板连接;第一安置板平行板状本体;第一安置板设有圆孔;后悬安装结构包括第二斜板和第二安置板;第二斜板一端与板状本体连接,另一端与第二安置板连接。本发明采用铸铝材料,同时铸造出悬置支架,减少零件数量,安装工序。整个系统安装到悬置橡胶上,预紧螺栓即可完成与整车的安装,简单易操作。简单易操作。简单易操作。

技术研发人员:聂传猛 夏洋 周健 马霁旻 祁红发 周海鹰 孙永胜 杨守武

受保护的技术使用者:智新科技股份有限公司

技术研发日:2021.08.27

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1