一种电动汽车高低姿态调节的前减震器支座结构的制作方法

1.本实用新型涉及汽车设计和制造的技术领域,更具体地说,本实用新型涉及一种电动汽车高低姿态调节的前减震器支座结构。

背景技术:

2.在电动车平台中,一个平台需要搭载不同的车型,有sedan和suv等多种车型,需要对应不同的前悬架结构。各种不同的车型的车体高度和姿态不完全相同,前悬架有不同的姿态和位置,前悬架的安装位置的y向和z向都差别较大。

3.如图1-3所示,前减震器支座结构中的前悬架安装板1料厚比较厚,空气室下板覆盖在前悬架安装板上,前悬架加强板焊接在前悬架安装板1上与前轮罩上边梁内板5连接,目前的结构前悬架安装面与上述零件直接相关,导致前悬架安装板1和空气室下板2,前悬架加强板3,前轮罩4,前轮罩上边梁内板5都不能通用,需要重新开发适应不同的悬架结构,导致车身的开发成本增加,开发周期加长。

技术实现要素:

4.为解决现有技术中存在的上述技术问题,本实用新型的目的在于提供一种电动汽车高低姿态调节的前减震器支座结构。

5.本实用新型的电动汽车高低姿态调节的前减震器支座结构,包括前悬架安装板、前悬架加强板、空气室下板、前轮罩和前轮罩加强梁内板;所述前悬架安装板包括圆环形安装板主体,所述圆环形安装板主体的一侧设置有第一侧围,所述圆环形安装板主体的另一侧设置有第二侧围;所述前悬架加强板具有圆环形加强板主体,所述圆环形安装板主体固定在所述圆环形加强板主体的上表面上;所述空气室下板固定在所述圆环形安装板主体的上表面上,所述前轮罩与所述第一侧围固定连接;所述前轮罩加强梁内板与所述第二侧围固定连接。

6.其中,所述圆环形安装板主体焊接在所述圆环形加强板主体的上表面上。

7.其中,所述空气室下板焊接在所述圆环形安装板主体的上表面上。

8.其中,所述第一侧围为环形侧围,所述前轮罩与所述环形侧围焊接固定。

9.其中,所述前轮罩加强梁内板与所述第二侧围焊接固定。

10.与现有技术相比,本实用新型的电动汽车高低姿态调节的前减震器支座结构具有以下有益效果:

11.1.能够做到平台化的最大程度通用,除前悬架安装板外其他零件都能够通用;

12.2.零件通用化程度提高,差异化零件数量少,能够节约了开发周期,同时能够缩短验证周期;

13.3.为后期的平台化拓展变化降低了难度;

14.4.前悬架安装点动刚度性能大幅度提高。

附图说明

15.图1为现有技术中的前减震器支座结构的结构示意图。

16.图2为现有技术中的前减震器支座结构的结构示意图。

17.图3为图1沿着a-a方向的截面结构示意图。

18.图4为实施例1的前减震器支座结构的结构示意图。

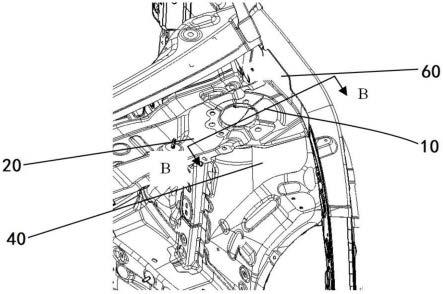

19.图5为实施例1的前减震器支座结构的结构示意图。

20.图6为图4沿着b-b方向的截面结构示意图(调整前)。

21.图7为图4沿着b-b方向的截面结构示意图(调整后)。

22.图8为调整前的前减震器支座结构的加速度响应曲线和动刚度曲线。

23.图9为调整后的前减震器支座结构的加速度响应曲线和动刚度曲线。

具体实施方式

24.以下将结合具体实施例对本实用新型的电动汽车高低姿态调节的前减震器支座结构做进一步的阐述,以帮助本领域的技术人员对本实用新型的技术方案有更完整、准确和深入的理解。

25.实施例1

26.前悬架位置是车身重要的受力部件,其结构设计需要满足定义的车身强度和耐久性能。为了满足平台化,轻量化的需要,本实施例的电动汽车高低姿态调节的前减震器支座结构对于同平台的不同车型零件需要最大程度的通用,降低成本和同时减少开发周期。该结构中流水槽连接板不直接搭接在前悬架的安装面上,对应于suv车型前悬架的安装点位置靠近车内侧,位置偏低。对应于sedan车型前悬架安装点位置靠近车外侧,安装位置偏高。本实施例的方案能够仅仅调整前悬架安装板的结构就能够保证其他零件的通用。具体来说,如图4-6所示,本实施例的电动汽车高低姿态调节的前减震器支座结构包括前悬架安装板10、前悬架加强板50、空气室下板20、前轮罩40和前轮罩加强梁内板60。所述前悬架安装板10包括圆环形安装板主体11,所述圆环形安装板主体11的一侧设置有第一侧围12,所述圆环形安装板主体11的另一侧设置有第二侧围13。所述前悬架加强板50具有圆环形加强板主体,所述圆环形安装板主体11焊接在所述圆环形加强板主体的上表面上。所述空气室下板20焊接在所述圆环形安装板主体11的上表面上,所述第一侧围12为环形侧围,所述前轮罩40与所述环形侧围焊接固定。所述前轮罩加强梁内板60与所述第二侧围13焊接固定。

27.本实施例的前减震器支座结构包括前悬架,在平台的不同车型中,安装面和安装位置发生变动后,通过调整前悬架安装板,可得到如图7所示的调整后的前减震器支座结构包括前悬架,使其他零件能够通用。调整后的前悬架安装板与流水槽连接板焊接的位置保持不变,与前悬架安装的位置变更增加特征匹配。更改后流水槽连接板不直接搭接在前悬架安装面上,搭接在前悬架安装板的特征台上。前悬架加强板在安装板的下部位置,只与前悬架安装板焊接,不与其他零件直接连接,在车型变换的过程中前悬的安装位置发生变动,而且调整前后的前减震器支座结构的性能曲线如图8-9所示,而且本实施例仅仅通过调整位置使零件能够符合前悬架安装的要求,前悬架接附点的动刚度对比如表1所示。

28.表1

[0029][0030]

本实施例的前减震器支座结构能够保证前轮罩和空气室下板能够通用,现有技术中的空气室下板零件成型困难无法使用高强度板,替换后空气室下板在前悬架安装位置切除,该结构前悬架安装板和前悬架加强板都能够采用较高强度的材料。该结构强度更高,能够抵抗更高的前悬架冲击载荷和疲劳载荷,从而能够赋予该前悬架安装结构性能好,重量轻,通用性能好,可拓展性强的有益效果。

[0031]

对于本领域的普通技术人员而言,具体实施例只是对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思及技术方案进行的各种非实质性的改进,均在本实用新型的保护范围之内。

技术特征:

1.一种电动汽车高低姿态调节的前减震器支座结构,其特征在于:包括前悬架安装板、前悬架加强板、空气室下板、前轮罩和前轮罩加强梁内板;所述前悬架安装板包括圆环形安装板主体,所述圆环形安装板主体的一侧设置有第一侧围,所述圆环形安装板主体的另一侧设置有第二侧围;所述前悬架加强板具有圆环形加强板主体,所述圆环形安装板主体固定在所述圆环形加强板主体的上表面上;所述空气室下板固定在所述圆环形安装板主体的上表面上,所述前轮罩与所述第一侧围固定连接;所述前轮罩加强梁内板与所述第二侧围固定连接。2.根据权利要求1所述的前减震器支座结构,其特征在于:所述圆环形安装板主体焊接在所述圆环形加强板主体的上表面上。3.根据权利要求1所述的前减震器支座结构,其特征在于:所述空气室下板焊接在所述圆环形安装板主体的上表面上。4.根据权利要求1所述的前减震器支座结构,其特征在于:所述第一侧围为环形侧围,所述前轮罩与所述环形侧围焊接固定。5.根据权利要求1所述的前减震器支座结构,其特征在于:所述前轮罩加强梁内板与所述第二侧围焊接固定。

技术总结

本实用新型涉及一种电动汽车高低姿态调节的前减震器支座结构,涉及汽车设计和制造的技术领域。本实用新型的前减震器支座结构,包括前悬架安装板、前悬架加强板、空气室下板、前轮罩和前轮罩加强梁内板;前悬架安装板包括圆环形安装板主体,圆环形安装板主体的一侧设置有第一侧围,圆环形安装板主体的另一侧设置有第二侧围;前悬架加强板具有圆环形加强板主体,圆环形安装板主体固定在圆环形加强板主体的上表面上;空气室下板固定在圆环形安装板主体的上表面上,前轮罩与第一侧围固定连接;前轮罩加强梁内板与第二侧围固定连接。本实用新型的前减震器支座结构,除前悬架安装板外其他零件都能够通用,并且重量轻,通用性能好,可拓展性强。展性强。展性强。

技术研发人员:沈太生 付军鹏

受保护的技术使用者:阿尔特汽车技术股份有限公司

技术研发日:2022.03.12

技术公布日:2022/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1