用于机动车的扭力梁轴的制作方法

本发明涉及用于机动车的扭力梁轴。

背景技术:

1、机动车上的扭力梁轴在现有技术中是已知的。在大多数情况下,这些扭力梁轴用于机动车的后轴。扭力梁轴的结构是,具有在机动车横向上延伸的扭力型材或扭力管。在扭力管的两端,布置有纵向摇摆,也称为臂。臂本身沿机动车纵向布置。在各个臂的端部提供用于容置车轮的轮毂。为了将车轮弹入或弹出,臂的端部相对于机动车垂直方向分别向上或向下移动。在此过程中,扭力管绕其纵轴扭转。

2、因此,在纵向摇摆与扭力管的连接区域使用加强板也是现有技术已知的。例如,这种布置在de 10 2012 104 999 b4或de 10 2014 100 618 b3中是已知的。

技术实现思路

1、本发明的目的是改进加强板与扭力管的连接,同时简化制造工艺,特别是提高连接区域的耐腐蚀性。

2、本发明提供的扭力梁轴解决了上述任务,该扭力梁轴具有扭力管和连接在扭力管端部的纵向摇摆。纵向摇摆和扭力管由钢材制成。纵向摇摆焊接在扭力管的端部。

3、扭力管本身的横截面,至少部分地,特别是全部,设计为半开放轮廓。特别是,扭力管的横截面设计为u形或v形。扭力管的横截面也可以形成ω形或帽形。

4、扭力管中至少插入一块加强板。优选在扭力管的两端各插入加强板。加强板与扭力管耦合。这种耦合特别是通过材料间粘接工艺,特别是焊接工艺来实现。

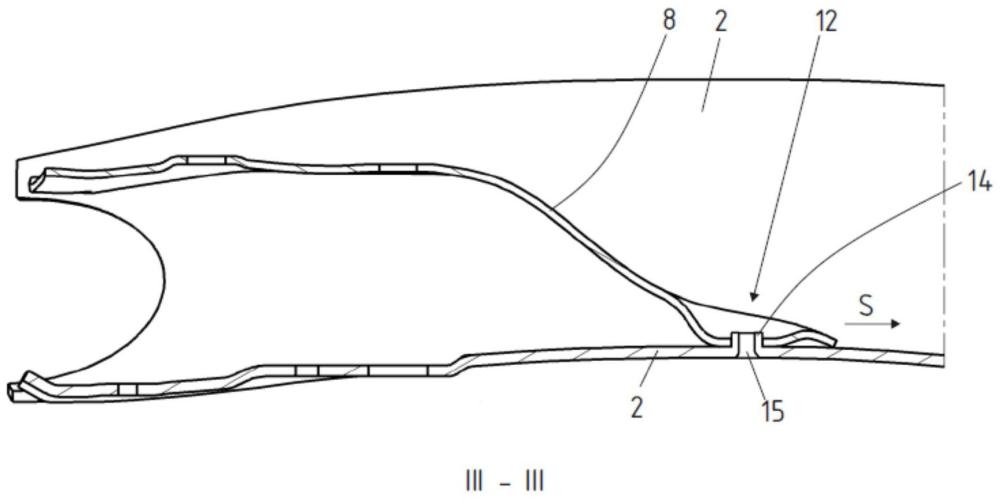

5、根据本发明,当前加强板朝向中心的端部与扭力管耦合。根据本发明,这种耦合是通过产生拉伸轴环来实现的。特别是,拉伸轴环形成为从扭力管壁伸入扭力管的开放中空剖面内部空间的轴环。加强板具有凹槽,轴环穿过该凹槽。在一个优选的设计变体中,加强板本身也可以具有轴环。然后,拉伸轴环的两个轴环彼此相邻。这样形成了形状配合耦合。形状配合耦合的优点是可以在大规模生产中以高精度方便、经济地生产。

6、轴环本身的内侧是空心的。其优势在于,无论壁厚如何,都能以较低的成形力产生轴环。这对于夹紧特别有利,因为没有材料会留在冲压或铆接连接的中心。同时,这也带来了耐腐蚀方面的优势。在铆接或冲压的情况下,该区域的材料将是双层的。阴极浸涂工艺或类似的耐腐蚀工艺无法防止腐蚀在双层之间发生,然后从该区域扩散。

7、从平面图上看,轴环本身优选为圆形。然而,轴环也可以设计成椭圆形或多边形,例如六角形或八角形,带圆角,对称或不对称。

8、加强板特别向扭力型材的中心逐渐变细。根据本发明,拉伸轴环布置在加强板的端部区域,朝向中心。为此目的,加强板部分平放在特别是扭力型材的内表面或谷底或槽底上,特别是在拉伸轴环区域或遍布轴环周围区域。由此建立的连接方式特别适用于吸收推力,即在加强板平面上施加的力。

9、在另一特别优选的设计中,拉伸轴环的连接方式是这样实现的,即轴环穿过加强板。加强板上的凹槽优选在轴环制造过程中加宽,使得除了形状配合外,还形成摩擦配合。特别是,用于产生轴环的凹槽最初形成的直径小于加强板的凹槽直径。加强板的凹槽优选加宽约5%,特别是10%,使得可以通过轴环形成过盈配合。

10、特别优选的是,扭力型材的壁厚至少是加强板壁厚的1.5倍,优选1.8倍以上,特别是2倍以上。这样,壁厚也相当于拉伸轴环的壁厚。即使在机动车运行过程中扭力管上发生交变弯曲应力或持续振动的情况下,也可以通过成型工艺确保永久保持形状配合和摩擦配合。

11、优选地,扭力管和加强板上都带有导向孔,以产生轴环。扭力型材的导向孔优选为10mm至30mm,特别是12mm至22mm。加强板上的导向孔优选为15mm至40mm,特别是20mm至35mm。

12、扭力型材的壁厚特别优选为3mm至10mm,尤其是3mm至9mm,非常优选为3mm至8mm,尤其是3mm至7mm,特别优选为3.5mm至6.5mm。加强板的壁厚特别优选为1mm至4mm,尤其是1.5mm至3.5mm。

13、特别优选导向孔直径的尺寸比为1.2至4,尤其是1.2至3,特别优选1.2至2,最优选1.4至2。这意味着加强板的导向孔比扭力型材的导向孔大1.2至4倍。

14、扭力型材的屈服强度rp 0.2特别优选为400mpa至700mpa,尤其是450mpa至650mpa。加强板的屈服强度优选为300mpa至600mpa,特别是300mpa至500mpa。

15、加强板在其侧面焊接,特别是扭力型材的内侧表面上。加强板相对于机动车横向的外端部分焊接在纵向摇摆上。在另一优选的设计变体中,被拉伸的轴环的后侧本身可以冲压。这相当于铆接操作,无需使用单独的铆钉。在另一优选的设计变体中,根据本发明已经表明,通过加强板的凹槽到达已制成的轴环足以吸收发生的推力。为此,轴环优选至少到达加强板凹槽高度或壁厚的50%。

16、在另一优选的设计变体中,根据本发明的方法采取以下步骤:

17、-提供扭力管,该扭力管在待产生轴环的区域具有凹槽;

18、-插入加强板,并通过凹槽产生轴环,其中轴环通过加强板啮合,并且可选地在加强板上也形成轴环,其中扭力型材的轴环以建立摩擦配合的连接方式拓宽加强板的凹槽。

19、加强板和扭力型材优选预制有凹槽。扭力型材的凹槽直径优选小于加强板的凹槽直径。这样,扭力型材上的轴环就可以穿过加强板上的凹槽。

20、根据本发明,如果轴环已经至少部分预制好,则更为可取。因此,加强板可以作为定心辅助装置插入轴环。可选地,可以先焊接加强板。然后通过完全拉伸来制作轴环。然而,轴环也可以随后制作。

21、然后,加强板通过形状配合和可选的力配合耦合工艺定位在拉伸轴环处,随后进行焊接。这再次被证明是有利的,因为在焊接过程中产生的变形可以忽略不计,可以在基本无应力的状态下提供扭力梁轴,对于加强板也是如此。

技术特征:

1.一种用于机动车的扭力梁轴(1),包括扭力管(2)和连接在扭力管(2)的端部(3)的纵向摇摆(4),其中扭力管(2)在其横截面上至少一部分形成为半开放轮廓,加强板(8)插入并耦合在扭力管(2)上,其特征在于,加强板(8)通过拉伸轴环(14)与扭力管(2)形状配合地耦合。

2.根据权利要求1所述的扭力梁轴(1),其特征在于,扭力管(2)为单层,横截面特别地呈u形或v形。

3.根据权利要求1或2所述的扭力梁轴(1),其特征在于,加强板(8)插入扭力管(2)的端部(3)区域,并指向扭力管(2)的中心(7)方向、其中,加强板(8)在扭力管(2)纵向的延伸区域占总长度的2%至30%,特别是5%至20%,优选为10%至20%。

4.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于,加强板(8)在向扭力管(2)的中心(7)方向设计为变细。

5.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于,加强板(8)在朝向扭力管(2)的中心(7)的端部(3)抵靠在扭力管(2)的内表面(9)上。

6.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于,加强板(8)在纵向摇摆(4)和/或其侧面上至少部分焊接在扭力管(2)的内表面(9)上。

7.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于,轴环(14)形成在扭力管(2)上,并通过加强板(8)啮合。

8.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于拉伸轴环(14)形成为摩擦配合式耦合。

9.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于,轴环(14)的壁厚(w16)是加强板(8)的壁厚(w15)的至少1.5倍。

10.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于,加强板(8)还具有在壁厚(8)上形成轴环(17)。

11.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于,被拉伸的轴环(14)的后侧受到冲压。

12.根据上述权利要求任一项所述的扭力梁轴(1),其特征在于,轴环(14)与加强板(8)的凹槽(15)相抵靠,高度至少为加强板壁厚的50%。

13.一种用于制造具有至少权利要求1所述的特征的扭力梁轴的方法,其特征在于,包括以下步骤:

14.根据权利要求13所述的方法,其中轴环(14)在扭力管(2)上预先形成,预先形成的轴环(14)用作加强板(8)的定位辅助装置。

15.根据权利要求13或14所述的方法,其特征在于,相对于加强板的凹槽(15),扭力管(2)的凹槽(16)的直径(d16)较小。

16.根据权利要求13至15中任一项所述的方法,其特征在于,被拉伸的轴环(14)的后侧受到冲压。

技术总结

本发明涉及一种用于机动车的扭力梁轴,该轴具有扭力管和连接在扭力管端部的纵向摇摆,扭力管在其横截面上至少一部分设计成半开放轮廓,加强板插入并连接在扭力管中,其特征在于,加强板通过拉伸轴环以形状配合的方式连接在扭力管上。

技术研发人员:延斯·桑德,丹尼斯·朔姆贝格,埃里克·舒尔茨

受保护的技术使用者:本特勒汽车有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!