一种前保总成的装配方法与流程

本发明涉及前保领域,具体来说是一种前保总成的装配方法。

背景技术:

1、汽车前保为汽车前端防护板件结构,传统汽车前保总成一般包括前保板、中网格栅、导流板、装饰件以及安装支架等结构。

2、虽然现有汽车前保总成已经具有了良好的使用效果,但是还存在以下问题:

3、1、传统前保总成装配工序不统一,一般是在一个工位上把前保总成各个部件进行装配,同时装配时因为工人装配先后的错乱,容易引起部件间的装配干涉,同时传统前保总成不管是自身装配还是在整车上装配,因为装配会造成误差累计,从而使得前保总成与相邻部件间具有较大的装配间隙。

4、2、中网格栅因为自身结构以及尺寸的原因,传统中网格栅一般通过支架或者支脚螺接或者卡接在前保板上,传统固定方式容易松脱同时缺少装配定位,容易在装配过程中发生偏移,继而增加装配误差。

5、3、统前保总成是通过前保板连接在汽车车体前端的,这就会造成前舱盖相当于是搭接在前保板上方;这不可避免的会增加前舱盖与前保总成之间的间隙,当间隙较大时,会有过多气流进入前舱体内,虽然可以增加前舱冷却效果,但是会产生过大的运行风阻,增加油耗。

6、4、网格栅做成整体式结构,在注塑时会造成模具整体尺寸较大,不利于产品脱模操作。

7、5、统中网格栅就是单层板件结构,自身强度不足,而中网格栅为外饰件,容易受到外力作用,当中网格栅自身强度不足时,容易损坏。

8、6、传统前保总成在汽车车身上连接时,主要是通过粘接或者安装支架连接在相邻部件上;但是前保总成中部区域缺少与车身之间的连接关系,造成前保中间区域相当于处于悬空状态;当受到外力时,前保容易变形;同时因为重力的影响,前保易于下垂。

9、所以为了改善或者解决上述至少一个问题,就需要对现有前保总成进行优化设计。

技术实现思路

1、本发明的目的是提供一种组装效率高的新型前保总成装配方法。

2、为了实现上述目的,本发明采用的技术方案为:

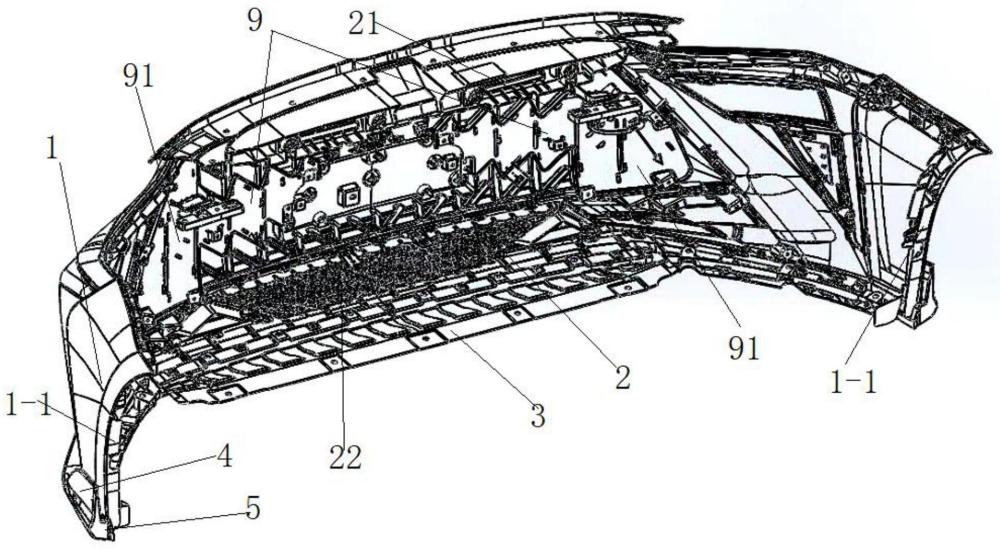

3、一种前保总成的装配方法;所述前保总成包括:包括前保本体、前保防护梁以及导流板;

4、所述前保本体包括前保板本体,中网格栅、前保防护梁以及装饰件机构;

5、所述前保板本体上设有中网格栅;

6、所述前保板本体上设有格栅装配沉槽;所述格栅装配沉槽包括主装配槽以及下装配槽;

7、所述中网格栅包括主体格栅、下部格栅以及格栅内板;

8、所述主体格栅嵌装在主装配槽内;

9、所述下部格栅嵌装在下装配槽内;

10、所述主体格栅与下部格栅相连接;

11、所述装饰件机构包括格栅装饰件、日行灯装饰件以及端面装饰件;

12、所述格栅内板包括两个间隔对称分布的单体内板;

13、所述前保防护梁包括梁体,所述梁体端部通过连接部与前保板本体相连接;

14、所述装配方法包括如下步骤:

15、步骤1:选取前保总成的各个零部件;

16、步骤2:进行主体格栅与格栅内板的组装形成半成品格栅件;前保板本体与日行灯装饰件以及端面装饰件组装形成半成品前保件;

17、步骤3:步骤2完成后,再把半成品格栅件安装在前保板本体上的格栅装配沉槽内;

18、步骤4:把下部格栅连接在前保板本体以及主体格栅上;

19、步骤5:把格栅装饰件套接在主体格栅周边的凸起板上;

20、步骤6:把导流板以及安装支架机构连接在前保板本体上;

21、步骤7:在前保板本体两端分别安装一个连接部;然后前保防护梁通过连接部连接在前保板本体上;

22、步骤8:步骤7完成后,一个前保总成安装完毕;如果需要重复组装新的前保总成,重复步骤1-7即可。

23、所述前保总成装配在整车上时,要求格栅安装支架搭接在汽车的前保险杠上;前保总成上方通过中网格栅边缘处设置的连接板体搭接在汽车车身前端。

24、所述步骤7中,要求连接部先连接在前保板本体上,在连接部安装时要求安装板先通过螺栓连接在前保板本体上;然后在安装板上安装粘接层;随后安装板再通过粘接层与前保防护梁端部相连接。

25、所述步骤5中要求格栅装饰件的卡接件穿过主体格栅与主体格栅周边的前保板本体或下部格栅相连接。

26、所述步骤2中要求半成品格栅件以及半成品前保件在两个工位上分别装配。

27、所述主装配槽宽度大于下装配槽宽度。

28、所述下装配槽为倒锥台型槽。

29、所述主体格栅包括格栅网体,所述格栅网体边缘处设有连接板体;

30、每个单体内板通过焊接的方式与格栅网体相连接;

31、每个所述单体内板通过多个焊接部与格栅网体相连接,每个所述焊接部包括设置在单体内板上的焊接通槽以及设置在格栅网体上焊接板;所述焊接板插接在焊接通槽。

32、所述前保板本体包括下底板、侧面板以及限位卡板;所述限位卡板与侧面板相交布置;所述限位卡板布置在侧面板远离下底板一侧;所述限位卡板由侧面板向下底板一侧延伸;

33、所述下底板包括底面板、上卡板以及弧形板;所述底面板通过弧形板与上卡板相连接;所述上卡板与底面板间隔分布;所述侧面板连接在上卡板远离弧形板一端。

34、所述前保本体还包括安装支架机构;所述安装支架机构包括设置在前保板本体端部的端部安装架以及格栅安装架;所述格栅安装架包括设置在单体内板上的搭接支架;所述搭接支架垂直于单体内板设置。

35、本发明的优点在于:

36、本发明公开了一种前保总成的装配方法,本发明通过限定部件的先后装配顺序,可以避免部件间的装配干涉,同时本发明通过分步组装对应的半成品件,后续再集成装配,在一定程度上可以提高前保总成的装配效率;同时,通过格栅装饰件的使用,可以对拼装后的主体格栅和下部格栅进行束缚,保证两者搭接后位置的稳定性;同时本发明通过连接部的设置,使得前保防护梁除了具有常规的卡扣连接外,还具有端部的粘连固定,更好的保证了前保防护梁装配的稳定性。

技术特征:

1.一种前保总成的装配方法,其特征在于;

2.根据权利要求1所述的一种前保总成的装配方法,其特征在于,所述前保总成装配在整车上时,要求格栅安装支架搭接在汽车的前保险杠上;前保总成上方通过中网格栅边缘处设置的连接板体搭接在汽车车身前端。

3.根根据权利要求1所述的一种前保总成的装配方法,其特征在于,所述步骤7中,要求连接部先连接在前保板本体上,在连接部安装时要求安装板先通过螺栓连接在前保板本体上;然后在安装板上安装粘接层;随后安装板再通过粘接层与前保防护梁端部相连接。

4.根根据权利要求1所述的一种前保总成的装配方法,其特征在于,所述步骤5中要求格栅装饰件的卡接件穿过主体格栅与主体格栅周边的前保板本体或下部格栅相连接。

5.根根据权利要求1所述的一种前保总成的装配方法,其特征在于,所述步骤2中要求半成品格栅件以及半成品前保件在两个工位上分别装配。

6.根根据权利要求1所述的一种前保总成的装配方法,其特征在于,所述主装配槽宽度大于下装配槽宽度。

7.根根据权利要求6所述的一种前保总成的装配方法,其特征在于,所述下装配槽为倒锥台型槽。

8.根据权利要求1所述的一种前保总成的装配方法,其特征在于,所述主体格栅包括格栅网体,所述格栅网体边缘处设有连接板体;

9.根据权利要求1所述的一种前保总成的装配方法,其特征在于,所述前保板本体包括下底板、侧面板以及限位卡板;所述限位卡板与侧面板相交布置;所述限位卡板布置在侧面板远离下底板一侧;所述限位卡板由侧面板向下底板一侧延伸;

10.根据权利要求1所述的一种前保总成的装配方法,其特征在于,所述前保本体还包括安装支架机构;所述安装支架机构包括设置在前保板本体端部的端部安装架以及格栅安装架;所述格栅安装架包括设置在单体内板上的搭接支架;所述搭接支架垂直于单体内板设置。

技术总结

本发明涉及前保领域,具体来说是一种前保总成的装配方法,所述装配方法包括如下步骤;进行主体格栅与格栅内板的组装形成半成品格栅件;前保板本体与日行灯装饰件以及端面装饰件组装形成半成品前保件;再把半成品格栅件与半成品前保件相连接;把下部格栅连接在前保板本体以及主体格栅上;把格栅装饰件套接在主体格栅周边的凸起板上;把导流板、安装支架机构以及前保防护梁通过连接部连接在前保板本体上;本发明通过限定部件间的先后装配顺序,可以避免部件间的装配干涉,同时本发明通过分步组装对应的半成品件,后续再集成装配,在一定程度上可以提高前保总成的装配效率。

技术研发人员:程大双,花鑫,郝丽娜

受保护的技术使用者:芜湖国风塑胶科技有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!