一种后板簧前支架总成的制作方法

本技术属于板簧安装,具体涉及一种后板簧前支架总成。

背景技术:

1、在非独立悬架结构中,板簧两端一般要借助支架固定在车架上,而中间位置一般与后桥连接,进而起着缓冲作用,钢板弹簧吊耳支架是底盘系统重要的受力部件,主要起连接固定钢板弹簧和承受钢板弹簧冲击力的作用。其结构包括有用于连接车架纵梁的外支架和用于连接钢板弹簧的内支架组成,

2、外支架主要负责连接车架及形成整个支架的外廓形状的功能,内支架负责加强整个支架的强度及提供吊耳安装的孔位。

3、在传统的的板簧支架设计中,由于其固有的结构设计,为了保证强度往往设计的体积大,重量重,这就造成该支架的制造周期长,且成本高,若能提供一种轻量化结构的钢板弹簧吊耳支架,在保证板簧支架承载效果不变和自身结构承载效果的的前提下减轻支架的体积与重量,合理采用连接方式,实现降成本提质量,将会有非常重要的意义。

技术实现思路

1、本实用新型克服了现有技术的不足,提出一种后板簧前支架总成;解决现有的板簧支架体积大、重量重而造成制造周期长且成本高的问题。

2、为了达到上述目的,本实用新型是通过如下技术方案实现的。

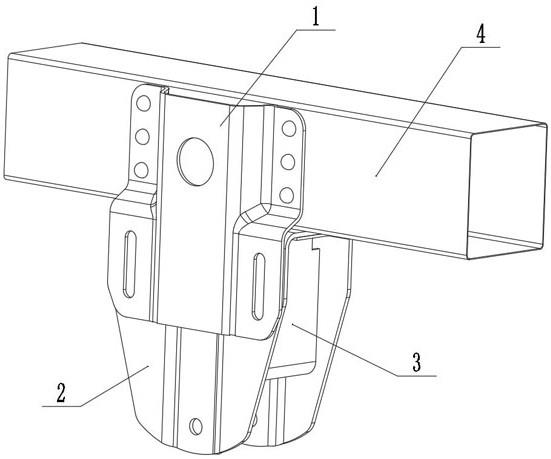

3、一种后板簧前支架总成,包括外支架、内支架、加强板;所述内支架为开口向下的u形板状结构,包括左右两个竖直板以及中部一个水平板,两个竖直板上分别对称设置有一个吊耳连接孔,钢板弹簧与吊耳连接孔通过螺栓相连接,水平板上设置有螺栓孔;加强板焊接于内支架内部,加强板为倒置的“几”字形结构,包括一个下侧水平部、两个竖直部、两个上侧水平部,两个上侧水平部焊接于内支架的水平板下端面上,螺栓依次上侧水平部和水平板上的螺栓孔后与车架纵梁相螺接;外支架固定设置于内支架以及车架纵梁的外侧面上,外支架与车架纵梁相铆接,外支架与内支架相焊接。

4、进一步的,内支架的竖直板沿着前后方向的中部设置有一个竖直的内凹板,内凹板与竖直板的上下边缘相连通,两个竖直板上的内凹板对称设置,吊耳连接孔位于内凹板的下侧。

5、进一步的,水平板上沿着前后方向设置有三个螺栓孔,两个外侧的螺栓孔与加强板两个上侧水平部上的螺栓孔相对应设置,加强板的下侧水平部上设置有一个长圆孔,下侧水平部上的长圆孔与水平板上中部的螺栓孔上下对应设置。

6、进一步的,加强板的左右两侧边缘分别与内支架的两个竖直板内侧面相接触,其中两个竖直部以及一个下侧水平部与内支架的两个竖直板内侧面相焊接,焊缝位于竖直部以及下侧水平部的边缘;两个上侧水平部分别与内支架的水平板下端面相焊接,焊缝位于两个上侧水平部的左右两侧边缘。

7、进一步的,外支架包括一个竖直的主体板,主体板的前后两侧对称设置有两个内侧固定部、两个外侧固定部,内侧固定部以及外侧固定部均为竖直板状结构,内侧固定部位于同一侧外侧固定部的上方。

8、进一步的,内侧固定部以及外侧固定部与主体板之间通过斜面相过渡连接,内侧固定部与同一侧的外侧固定部之间通过斜面相过渡连接。

9、进一步的,两个内侧固定部上分别设置竖直排列的一排铆钉孔,两个外侧固定部上分别设置有一个竖直向的长圆孔。

10、进一步的,外支架的两个内侧固定部均与车架纵梁的外侧面相接触,并且通过铆钉穿过外支架上的铆钉孔与车架纵梁相铆接,从而将外支架与车架纵梁相固定连接。

11、更进一步的,外支架的两个外侧固定部与内支架外侧的一个竖直板外侧面相焊接,焊缝位于外支架的外侧固定部下边缘以及长圆孔处。

12、本实用新型相对于现有技术所产生的有益效果为:

13、本实用新型提供的后板簧前支架总成,相比于传统的后板簧前支架,本实用新型采用冲压焊接钣金件替代传统的铸造件,采用焊接将外支架与内支架连接起来,在保证结构强度的前提下,采用焊接可以提高装配效率。与车架纵梁的连接采用热铆接和纵梁底部螺栓连接的方式,双重保险,确保板簧支架与纵梁牢牢连接在一起,减少了板簧支架安装板与纵梁之间连接点单一,牢固性较差的缺点,大大增强牢固性;板簧支架与钢板弹簧采用螺栓连接,在保证车辆正常承载的前提下,使用螺栓连接可以实现装配灵活,更换灵活的优点,提高零件的互换性和经济性。在保证结构强度和使用要求的前提下,缩短了开发周期、降低了开发费用。

技术特征:

1.一种后板簧前支架总成,其特征在于:包括外支架(1)、内支架(2)、加强板(3);所述内支架(2)为开口向下的u形板状结构,包括左右两个竖直板(6)以及中部一个水平板(5),两个竖直板(6)上分别对称设置有一个吊耳连接孔(8),钢板弹簧与吊耳连接孔(8)通过螺栓相连接,水平板(5)上设置有螺栓孔(9);加强板(3)焊接于内支架(2)内部,加强板(3)为倒置的“几”字形结构,包括一个下侧水平部(10)、两个竖直部(11)、两个上侧水平部(12),两个上侧水平部(12)焊接于内支架(2)的水平板(5)下端面上,螺栓依次上侧水平部(12)和水平板(5)上的螺栓孔(9)后与车架纵梁(4)相螺接;外支架(1)固定设置于内支架(2)以及车架纵梁(4)的外侧面上,外支架(1)与车架纵梁(4)相铆接,外支架(1)与内支架(2)相焊接。

2.根据权利要求1所述的一种后板簧前支架总成,其特征在于:内支架(2)的竖直板(6)沿着前后方向的中部设置有一个竖直的内凹板(7),内凹板(7)与竖直板(6)的上下边缘相连通,两个竖直板(6)上的内凹板(7)对称设置,吊耳连接孔(8)位于内凹板(7)的下侧。

3.根据权利要求1所述的一种后板簧前支架总成,其特征在于:水平板(5)上沿着前后方向设置有三个螺栓孔(9),两个外侧的螺栓孔(9)与加强板(3)两个上侧水平部(12)上的螺栓孔(9)相对应设置,加强板(3)的下侧水平部(10)上设置有一个长圆孔,下侧水平部(10)上的长圆孔与水平板(5)上中部的螺栓孔(9)上下对应设置。

4.根据权利要求1所述的一种后板簧前支架总成,其特征在于:加强板(3)的左右两侧边缘分别与内支架(2)的两个竖直板(6)内侧面相接触,其中两个竖直部(11)以及一个下侧水平部(10)与内支架(2)的两个竖直板(6)内侧面相焊接,焊缝位于竖直部(11)以及下侧水平部(10)的边缘;两个上侧水平部(12)分别与内支架(2)的水平板(5)下端面相焊接,焊缝位于两个上侧水平部(12)的左右两侧边缘。

5.根据权利要求1所述的一种后板簧前支架总成,其特征在于:外支架(1)包括一个竖直的主体板(13),主体板(13)的前后两侧对称设置有两个内侧固定部(14)、两个外侧固定部(15),内侧固定部(14)以及外侧固定部(15)均为竖直板(6)状结构,内侧固定部(14)位于同一侧外侧固定部(15)的上方。

6.根据权利要求5所述的一种后板簧前支架总成,其特征在于:内侧固定部(14)以及外侧固定部(15)与主体板(13)之间通过斜面相过渡连接,内侧固定部(14)与同一侧的外侧固定部(15)之间通过斜面相过渡连接。

7.根据权利要求5所述的一种后板簧前支架总成,其特征在于:两个内侧固定部(14)上分别设置竖直排列的一排铆钉孔(16),两个外侧固定部(15)上分别设置有一个竖直向的长圆孔。

8.根据权利要求7所述的一种后板簧前支架总成,其特征在于:外支架(1)的两个内侧固定部(14)均与车架纵梁(4)的外侧面相接触,并且通过铆钉穿过外支架(1)上的铆钉孔(16)与车架纵梁(4)相铆接,从而将外支架(1)与车架纵梁(4)相固定连接。

9.根据权利要求7所述的一种后板簧前支架总成,其特征在于:外支架(1)的两个外侧固定部(15)与内支架(2)外侧的一个竖直板(6)外侧面相焊接,焊缝位于外支架(1)的外侧固定部(15)下边缘以及长圆孔处。

技术总结

本技术涉及一种后板簧前支架总成,属于板簧安装技术领域;包括外支架、内支架、加强板;内支架为开口向下的U形板状结构,包括左右两个竖直板以及中部一个水平板,两个竖直板上分别对称设置有一个吊耳连接孔,钢板弹簧与吊耳连接孔通过螺栓相连接;加强板焊接于内支架内部,为倒置的“几”字形结构,包括一个下侧水平部、两个竖直部、两个上侧水平部,两个上侧水平部焊接于内支架的水平板下端面上,螺栓依次上侧水平部和水平板上的螺栓孔后与车架纵梁相螺接;外支架固定设置于内支架以及车架纵梁的外侧面上,外支架与车架纵梁相铆接,外支架与内支架相焊接;解决了现有的板簧支架体积大、重量重而造成制造周期长且成本高的问题。

技术研发人员:常晓凯,程肖剑,肖艳武,刘明,秦亚宁

受保护的技术使用者:山西成功汽车制造有限公司

技术研发日:20230209

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!