一种新型汽车后排通风口结构的制作方法

本技术属于汽车零部件,尤其是一种新型汽车后排通风口结构。

背景技术:

1、随着汽车工业的发展,人们对于汽车功能的需求日益增高。当代汽车不仅要满足汽车的基本功能,还要充分考虑驾驶员及乘客的乘坐体验感。如汽车空调,能够给车内人员提供适宜的温度,大大提升乘坐体验感。最初仅车辆前排配备空调出风口,后排乘客的体验往往被忽略。所以一种汽车后排通风口应运而生。而目前后排空调风道均为一体化设计,长度较长,所以产品尺寸不易控制,导致与其他零部件匹配安装后出现不良。本实用新型提供了一种分体式空调风道结构,通过设计分段式风道,缩短了风道长度,易于质量控制,提升了匹配质量。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种新型汽车后排通风口结构,解决了由于下风道长度较长,设计整体的下风道会导致模具尺寸大、结构复杂的问题。

2、本实用新型解决其技术问题是采取以下技术方案实现的:

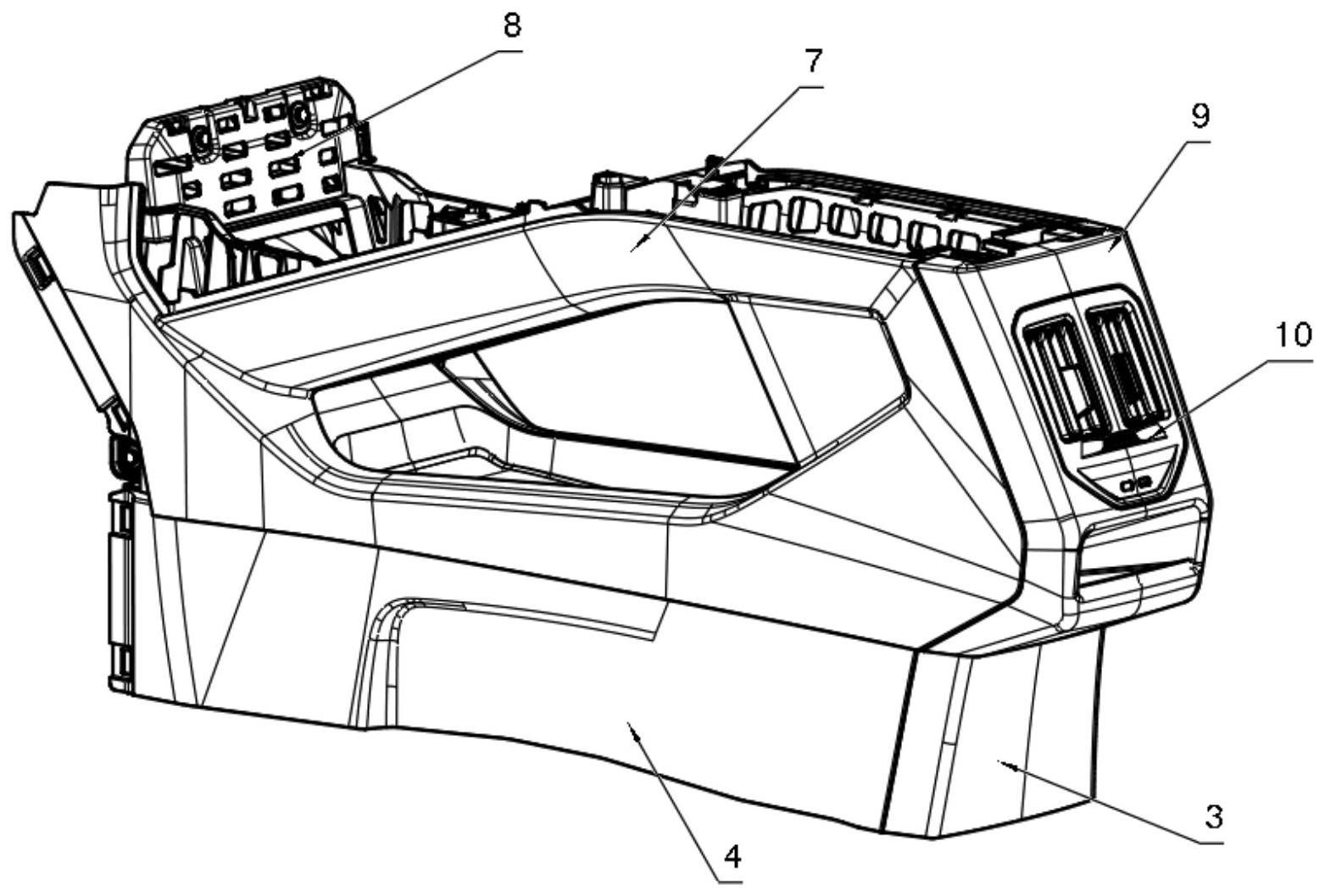

3、一种新型汽车后排通风口结构,其组成包括:中后风道1,前风道2,下部后盖板3,下侧板4,空调下风道5,中控下骨架6,上侧板7,中控上骨架8,上部后盖板9,出风口10,其中后风道1的上端与中控上骨架8通过卡勾连接,后风道1与中控下骨架6过盈连接,前风道2与中控下骨架6过盈连接,下部后盖板3与中控下骨架6通过金属夹子连接,上部后盖板9与出风口10通过卡接连接,中控上骨架8与中控下骨架6通过螺栓连接,所述上侧板7与中控上骨架8的侧面通过焊接连接,下侧板4与中控下骨架6的侧面通过焊接连接,空调下风道5与中控下骨架6通过振动摩擦焊焊接,焊接到中控下骨架6的下方。

4、所述的中控下骨架6、中控上骨架8采用pp-gf20材料,空调下风道5、下部后盖板3及上部后盖板9采用pp-hi-td15材料,后风道1,前风道2采用pe-hd材料。

5、本实用新型的优点和积极效果是:

6、本实用新型设计合理,结构紧凑,采用分体风道降低了设计风险及制造成本,且下风道通过模具注塑成型,尺寸稳定性及一致性较好。下风道与中控下骨架通过振动摩擦焊焊接组成,有效提升了气密性且保证了安装牢固性。

技术特征:

1.一种新型汽车后排通风口结构,其特征在于它由中后风道(1),前风道(2),下部后盖板(3),下侧板(4),空调下风道(5),中控下骨架(6),上侧板(7),中控上骨架(8),上部后盖板(9),出风口(10)组成,其中后风道(1)的上端与中控上骨架(8)通过卡勾连接,后风道(1)与中控下骨架(6)过盈连接,前风道(2)与中控下骨架(6)过盈连接,下部后盖板(3)与中控下骨架(6)通过金属夹子连接,上部后盖板(9)与出风口(10)通过卡接连接,中控上骨架(8)与中控下骨架(6)通过螺栓连接,所述上侧板(7)与中控上骨架(8)的侧面通过焊接连接,下侧板(4)与中控下骨架(6)的侧面通过焊接连接,空调下风道(5)与中控下骨架(6)通过振动摩擦焊焊接。

2.根据权利要求1所述的一种新型汽车后排通风口结构,其特征在于中控下骨架(6)、中控上骨架(8)采用pp-gf20材料。

3.根据权利要求1所述的一种新型汽车后排通风口结构,其特征在于空调下风道(5)、下部后盖板(3)及上部后盖板(9)采用pp-hi-td15材料。

4.根据权利要求1所述的一种新型汽车后排通风口结构,其特征在于后风道(1),前风道(2)采用pe-hd材料。

技术总结

本技术的目的在于克服现有技术的不足,提供一种新型汽车后排通风口结构,解决了由于下风道长度较长,设计整体的下风道会导致模具尺寸大、结构复杂的问题。后风道与中控上骨架通过卡勾连接,后风道与中控下骨架过盈连接,前风道与中控下骨架过盈连接,下部后盖板与中控下骨架通过金属夹子连接,上部后盖板与出风口通过卡接连接,中控上骨架与中控下骨架通过螺栓连接,所述上侧板与中控上骨架的侧面通过焊接连接,下侧板与中控下骨架的侧面通过焊接连接,空调下风道与中控下骨架通过振动摩擦焊焊接。本技术的优点和积极效果是:采用分体风道降低了设计风险及制造成本,且下风道通过模具注塑成型,尺寸稳定性及一致性较好。

技术研发人员:朱亚超

受保护的技术使用者:格拉默车辆部件(沈阳)有限公司

技术研发日:20230426

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!