一种弯型汽车摆臂的制作方法

本技术涉及汽车零部件,具体为一种弯型汽车摆臂。

背景技术:

1、摆臂是底盘悬挂部位重要组成部件,它将车身和车弹性地连接在一起,达到减缓汽车行驶中受到地面坑洼的原因引发的冲击,保证乘坐的舒适性,由于汽车的款式越来越多,对应的车架的种类也越来越多,为了适应车架以及达到车辆运行过程较好的减震效果,需要设计不同的摆臂,不同设计的摆臂主要向耐压、高强度的方向进行发展和创新,从而提高摆臂的抗震性和实用寿命。现有的摆臂采用钣金件扣合焊接制造的汽车摆臂重量较轻,但是由于采用两片钣金件扣合焊接的形式来增加强度,往往结构复杂,焊缝处可能连接不良,导致加工困难。因此,有必要提供一种汽车摆臂。

技术实现思路

1、本实用新型的目的在于提供一种弯型汽车摆臂,以解决上述背景技术中提出的现有的现有的摆臂采用钣金件扣合焊接制造的汽车摆臂重量较轻,但是由于采用两片钣金件扣合焊接的形式来增加强度,往往结构复杂,焊缝处可能连接不良,导致加工困难的问题。

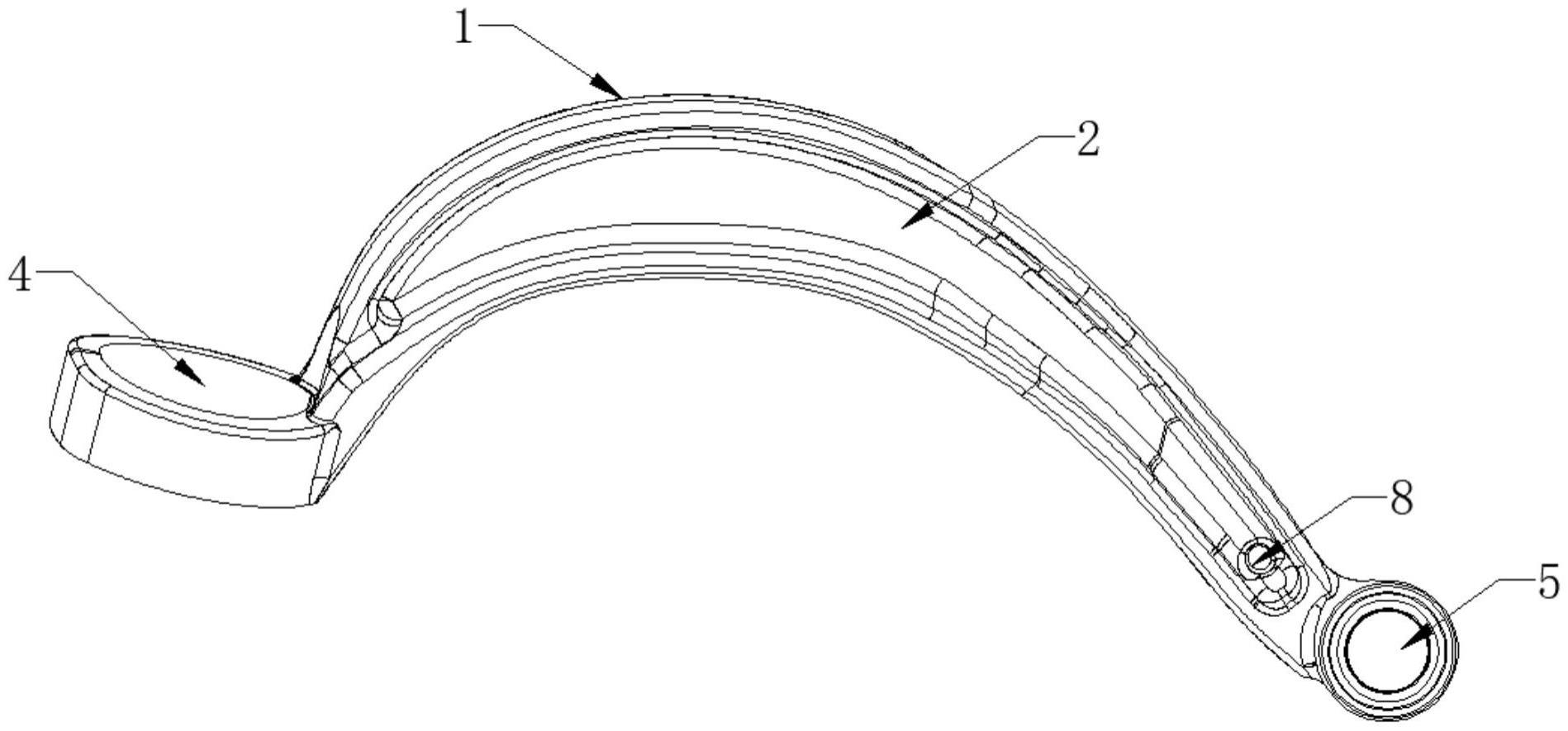

2、为实现上述目的,本实用新型提供如下技术方案:一种弯型汽车摆臂,包括摆臂本体以及摆臂本体两端分别开设的衬套安装孔和球头安装孔,所述摆臂本体的一侧开设有第一受力凹槽,所述摆臂本体另一侧的一端开设有第二受力凹槽,所述摆臂本体另一侧的另一端开设有第三定位点,所述第二受力凹槽内设有第一定位点,所述第一受力凹槽临近球头安装孔的一端设有第二定位点,相较于传统的分段式打造装配,具备优良的支撑耐压力和一定的结构强度,在冲击力过大的情况下不会产生相应的变形情况,使用效果好,使用寿命长,第一定位点、第二定位点和第三定位点都是为了方便后期安装定位,所述摆臂本体为一体成型结构。

3、所述球头安装孔的底部设有第一倒扣,所述球头安装孔的顶部设有第二倒扣。

4、优选的,所述第一受力凹槽和第二受力凹槽均与摆臂本体的弧面相匹配,两个受力凹槽具有一定的防震性,提高了汽车驾驶人的舒适度。

5、优选的,所述衬套安装孔和球头安装孔的中轴线方向不同。

6、优选的,所述衬套安装孔的直径为74.5mm,所述球头安装孔的直径为48mm。

7、与现有技术相比,本实用新型的有益效果是:整体设置为一体成型式构造,相较于传统的分段式锻造具有一定的结构强度,抗压性较好,通过在特定位置设置有与其弧度贴合的受力凹槽,当摆臂本体在汽车行驶中受到地面坑洼造成的冲击时,提高了一定的防震性和抗震性,进而提高了汽车驾驶人员的舒适度,通过设置有衬套安装孔方便一端与胶套安装,三个定位点则提高了安装位置的精度,整体的实用性较高,适合社会推广使用。

技术特征:

1.一种弯型汽车摆臂,包括摆臂本体(1)以及摆臂本体(1)两端分别开设的衬套安装孔(4)和球头安装孔(5),其特征在于:所述摆臂本体(1)的一侧开设有第一受力凹槽(2),所述摆臂本体(1)另一侧的一端开设有第二受力凹槽(9),所述摆臂本体(1)另一侧的另一端开设有第三定位点(10),所述第二受力凹槽(9)内设有第一定位点(3),所述第一受力凹槽(2)临近球头安装孔(5)的一端设有第二定位点(8),所述摆臂本体(1)为一体成型结构。

2.根据权利要求1所述的一种弯型汽车摆臂,其特征在于:所述球头安装孔(5)的底部设有第一倒扣(6),所述球头安装孔(5)的顶部设有第二倒扣(7)。

3.根据权利要求1所述的一种弯型汽车摆臂,其特征在于:所述第一受力凹槽(2)和第二受力凹槽(9)均与摆臂本体(1)的弧面相匹配。

4.根据权利要求1所述的一种弯型汽车摆臂,其特征在于:所述衬套安装孔(4)和球头安装孔(5)的中轴线方向不同。

5.根据权利要求1所述的一种弯型汽车摆臂,其特征在于:所述衬套安装孔(4)的直径为74.5mm,所述球头安装孔(5)的直径为48mm。

技术总结

本技术公开了一种弯型汽车摆臂,包括摆臂本体以及摆臂本体两端分别开设的衬套安装孔和球头安装孔,摆臂本体的一侧开设有第一受力凹槽,摆臂本体另一侧的一端开设有第二受力凹槽,摆臂本体另一侧的另一端开设有第三定位点,第二受力凹槽内设有第一定位点,第一受力凹槽临近球头安装孔的一端设有第二定位点,摆臂本体为一体成型结构,球头安装孔的底部设有第一倒扣,球头安装孔的顶部设有第二倒扣,衬套安装孔和球头安装孔的中轴线方向不同,本技术一种弯型汽车摆臂,整体设置为一体成型式构造,具有一定的结构强度,抗压性和抗变形能力较好,通过在特定位置设置有受力凹槽,使得其能承载的受力度更大,提高了一定的防震性。

技术研发人员:罗凤平

受保护的技术使用者:东莞市励基实业有限公司

技术研发日:20230505

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!