非公路自卸车举升横梁结构的制作方法

本技术属于工程机械及运输,涉及非公路自卸车举升横梁结构。

背景技术:

1、非公路自卸车举升支座作为举升油缸工作时的下支点,在自卸车的装料、运输、卸料等工作环节中起着重要作用。现有技术中举升支座虽由举升上梁及举升下梁组成,但举升上梁折弯梁结构,整体焊接在主车架外腹板上,在整车偏载、超载、装料冲击等恶劣工况下,举升上梁此种结构无法将复杂载荷向周边均匀传递,会造成主车架局部受力过大,引起开裂停车;举升下梁通常焊接在主车架下翼面上,截面为非箱型封闭结构,造成车架此处刚度较弱,且装配及检修动力总成时空间较小,效率低下。

技术实现思路

1、本实用新型的目的是提供非公路自卸车举升横梁结构,解决了现有举升支座结构中存在易开裂、刚度弱、不易维修的问题。

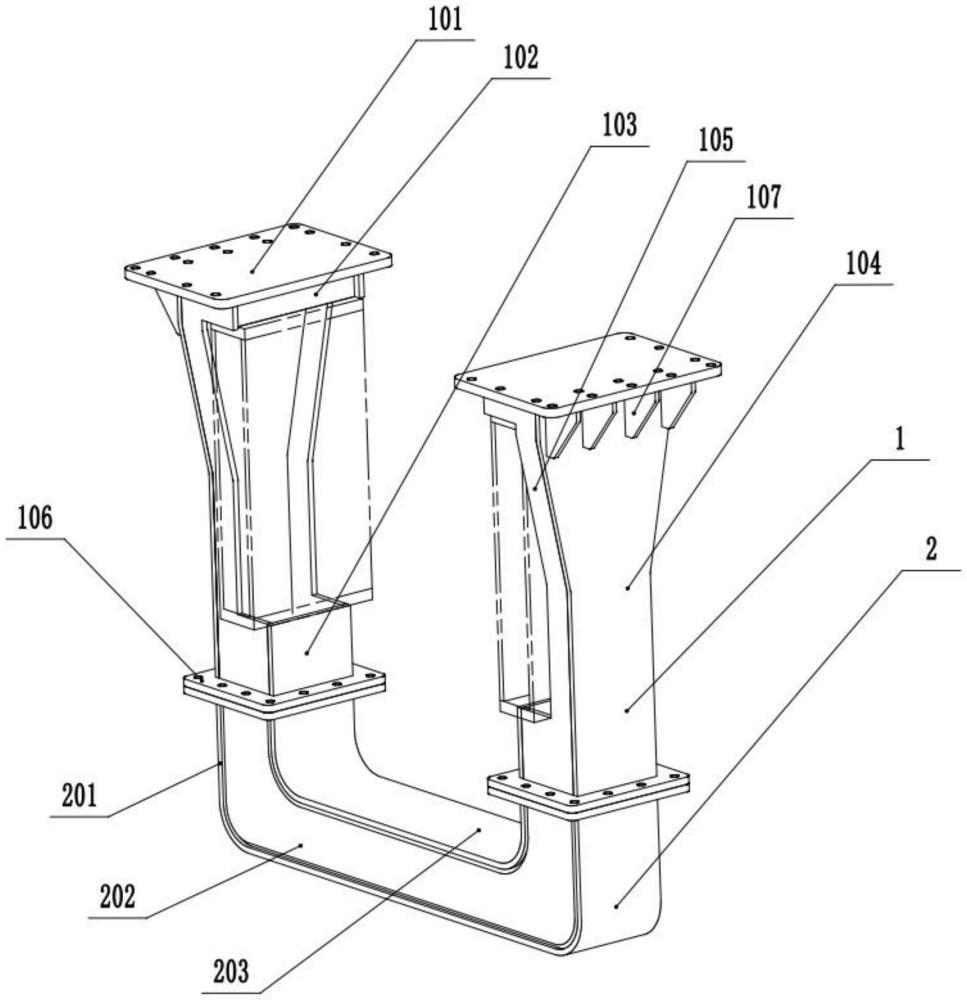

2、本实用新型所采用的技术方案是,非公路自卸车举升横梁结构,包括两个竖直设置的举升上梁,两个举升上梁左右对称,两个举升上梁与车架纵梁焊接;两个举升上梁底部设置举升下梁,举升上梁和举升下梁采用螺栓连接而成,举升下梁呈u形结构。

3、本实用新型的特点还在于,

4、举升上梁包括外侧板,外侧板截面呈y形,外侧板底部设置连接板,外侧板顶部设置举升座板,外侧板两个相对侧面倒焊接坡口,外侧板两侧设置外折弯板,外折弯板上设有槽口,槽口高度与车架纵梁高度相同;

5、坡口下方设置下封板,下封板底部焊接连接板,坡口上方设置上封板,上封板顶部连接举升座板,上封板位于车架纵梁上翼板平面与举升座板之间,下封板位于车架纵梁下翼板平面与连接板之间,上封板、下封板两侧均与外折弯板焊接。

6、举升座板位于举升上梁最上方,与车辆举升系统支座连接,举升座板配合面三面均设有连接孔,连接板位于举升上梁最下方,焊接在外折弯板、外侧板、下封板形成的箱形平面上,连接板上设有连接孔。

7、举升座板与外侧板焊接处竖直设置若干支撑筋板,支撑筋板为三角形结构,若干支撑筋板沿举升座板长度方向等间距分布。

8、举升下梁包括外弯板、内弯板、立板;外弯板、内弯板截面均呈u形,外弯板位于内弯板外侧,内弯板同外弯板截面过渡处采用圆弧设计,内弯板内部两侧焊接立板,立板上倒焊接坡口;内弯板两侧上部焊接连接板。

9、本实用新型的有益效果是,本实用新型非公路自卸车举升横梁结构具有以下优点:

10、1、由低合金高强度板拼焊而成,制造效率高,加工工艺性好;

11、2、整体镶嵌在车架纵梁上,与车架纵梁上下翼面及内腹板均发生焊接关系,焊接面积大,应力均匀,强度高,结构可靠;

12、3、由举升上梁和举升下梁组合而成,整体成u形,结构简单,其中举升下梁可拆卸,保护动力总成等零部件的同时更方便其装配检修。

技术特征:

1.非公路自卸车举升横梁结构,其特征在于,包括两个竖直设置的举升上梁(1),两个举升上梁(1)左右对称,两个举升上梁(1)与车架纵梁焊接;两个举升上梁(1)底部设置举升下梁(2),举升上梁(1)和举升下梁(2)采用螺栓连接而成,举升下梁(2)呈u形结构。

2.根据权利要求1所述的非公路自卸车举升横梁结构,其特征在于,所述举升上梁(1)包括外侧板(104),外侧板(104)截面呈y形,外侧板(104)底部设置连接板(106),外侧板(104)顶部设置举升座板(101),外侧板(104)两个相对侧面倒焊接坡口,外侧板(104)两侧设置外折弯板(105),外折弯板(105)上设有槽口,槽口高度与车架纵梁高度相同。

3.根据权利要求2所述的非公路自卸车举升横梁结构,其特征在于,所述坡口下方设置下封板(103),下封板(103)底部焊接连接板(106),坡口上方设置上封板(102),上封板(102)顶部连接举升座板(101),上封板(102)位于车架纵梁上翼板平面与举升座板(101)之间,下封板(103)位于车架纵梁下翼板平面与连接板(106)之间,上封板(102)、下封板(103)两侧均与外折弯板(105)焊接。

4.根据权利要求3所述的非公路自卸车举升横梁结构,其特征在于,所述举升座板(101)位于举升上梁(1)最上方,与车辆举升系统支座连接,举升座板(101)配合面三面均设有连接孔,连接板(106)位于举升上梁(1)最下方,焊接在外折弯板(105)、外侧板(104)、下封板(103)形成的箱形平面上,连接板(106)上设有连接孔。

5.根据权利要求2所述的非公路自卸车举升横梁结构,其特征在于,所述举升座板(101)与外侧板(104)焊接处竖直设置若干支撑筋板(107),支撑筋板(107)为三角形结构,若干支撑筋板(107)沿举升座板(101)长度方向等间距分布。

6.根据权利要求4所述的非公路自卸车举升横梁结构,其特征在于,所述举升下梁(2)包括外弯板(201)、内弯板(202)、立板(203);外弯板(201)、内弯板(202)截面均呈u形,外弯板(201)位于内弯板(202)外侧,内弯板(202)同外弯板(201)截面过渡处采用圆弧设计,内弯板(202)内部两侧焊接立板(203),立板(203)上倒焊接坡口;内弯板(202)两侧上部焊接连接板(106)。

技术总结

本技术公开了非公路自卸车举升横梁结构,由举升上梁和举升下梁组合而成,举升上梁左右对称,通过槽形结构镶嵌在车架纵梁上焊接,支撑面高出车架纵梁上翼面,整体形成箱型结构;举升下梁设置为可拆卸结构,通过螺栓与举升上梁连接,保护动力总成等零部件的同时更方便其装配检修。本技术非公路自卸车举升横梁结构整体成U形,结构简单,受力较好,将举升支座上复杂的载荷向周边均匀传递,提升整车可靠性,可拆卸结构保护动力总成等零部件的同时,方便装配检修。

技术研发人员:李佳,杨家良,师骞,梁伟,吴豪,李姣,晏航,张洁,莫晨,吴浩

受保护的技术使用者:陕西同力重工股份有限公司

技术研发日:20230808

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!