一种线控制动踏板结构的制作方法

本技术涉及汽车踏板,尤其是一种线控制动踏板结构。

背景技术:

1、制动踏板顾名思义就是限制动力的踏板,即脚刹的踏板,制动踏板用于减速停车。它是汽车驾驶五大操纵件之一。使用频次非常高。驾驶人掌控如何直接影响着汽车驾驶安全。随着整车系统电子化程度越来越普及,自动辅助驾驶技术也日新月异,为了将来能够更好的支持自动驾驶技术通过线控制动制动踏板将取代现有液压型制动踏板技术。

2、现有的液压制动装置综合成本比较高,同时结构复杂,体积大,占用布置空间大,整车重量也随之增大,会影响整车能耗,同时驾驶员踩踏踏板舒适性也会随着液压油减少而导致踏板感逐渐变差,另外踩踏出现故障时候检查可能不到位,进而造成安全隐患。

3、为此,我们提出一种线控制动踏板结构。

技术实现思路

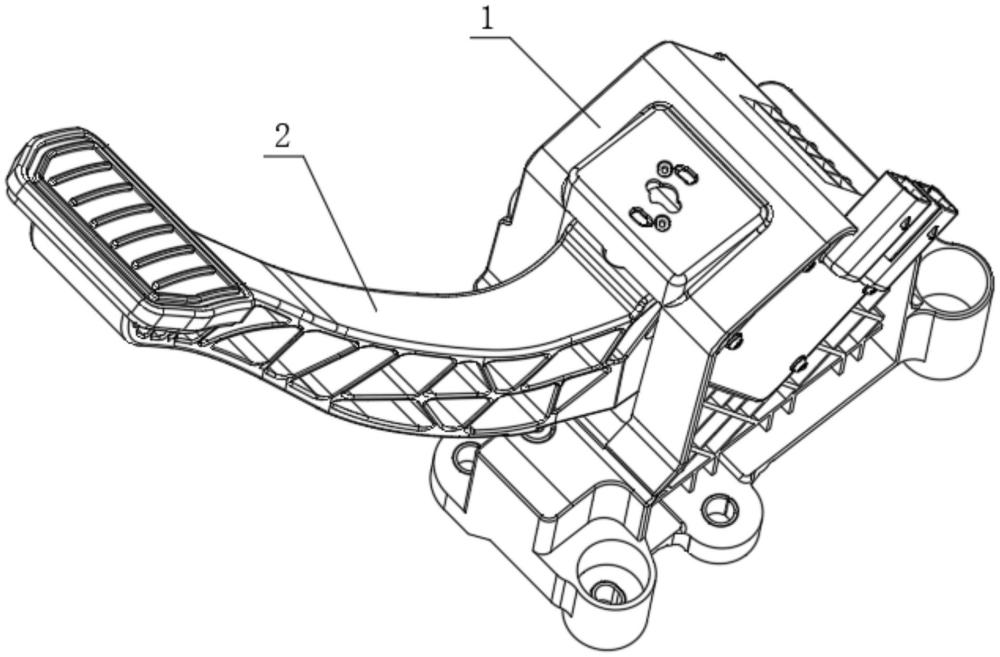

1、本申请人针对上述现有生产技术中的缺点,提供一种线控制动踏板结构,从而通过两对弧形凸起与弧形凹槽相互配合实现力模拟器在踏板中的固定,防止力模拟器出现上下窜动或者左右晃动的情况,同时也避免踏板臂运动时和力模拟器有卡滞现象,影响脚感,甚至影响功能,力模拟器是提供线控制动踏板踩踏力输出的舒适脚感,且通过摩擦元件和上壳体之间的摩擦产生力滞,便于提升驾驶员的驾驶舒适感。

2、本实用新型所采用的技术方案如下:

3、一种线控制动踏板结构,包括:

4、基座;

5、踏板臂,转动设置在基座内,踏板臂底部设置有第二弧形凸起;

6、力模拟器底座,设置在基座内,力模拟器底座内设置有第二弧形凹槽;

7、力模拟器,设置在踏板臂和力模拟器底座之间,力模拟器上设置有与第二弧形凸起相对应的第一弧形凹槽,力模拟器上设置有与第二弧形凹槽相对应的第一弧形凸起;

8、其中,第二弧形凸起与第一弧形凹槽相互配合,及第二弧形凹槽与第一弧形凸起相互配合用于对力模拟器进行固定。

9、其进一步特征在于:

10、所述基座内设置有第一空腔,踏板臂通过旋转轴转动设置在第一空腔内,力模拟器底座设置在第一空腔内,力模拟器底座内设置有第二空腔,第二弧形凹槽设置在第二空腔内。

11、所述力模拟器包括下壳体,及活动设置在下壳体内的上壳体,第一弧形凹槽设置在上壳体顶部,第一弧形凸起设置在下壳体底部。

12、所述下壳体内设置有柱体,柱体一端设置有倾斜面,上壳体内设置有弹簧柱,上壳体内还设置有活动连接的弹簧柱塞,上壳体内在弹簧柱和弹簧柱塞之间设置有弹簧结构。

13、所述弹簧结构为直径不同的四个弹簧,且相邻弹簧之间设置有隔音棉。

14、所述上壳体内在弹簧柱塞下方设置有摩擦元件,摩擦元件内侧倾斜设置,并与倾斜面相配合。

15、所述旋转轴的两端均设置有磁铁,且旋转轴的一端还设置有电感转子,旋转轴两端外侧分别设置有第一电路板和第二电路板,第一电路板外设置有第一电路盖板,第二电路板外设置有第二电路盖板,基座内还设置有线圈。

16、所述第一电路板上设置有两个电感芯片和一个霍尔芯片,一个霍尔芯片与磁铁相互配合实现检测踏板是否正常,两个电感芯片与电感转子相互配合检测踏板是否正常。

17、所述第二电路板上设置有一个霍尔芯片,一个霍尔芯片与磁铁相互配合检测踏板是否正常。

18、本实用新型的有益效果如下:

19、本实用新型结构紧凑、合理,操作方便,第一弧形凹槽与第二弧形凸起相互配合,以及第一弧形凸起与第二弧形凹槽相互配合实现力模拟器在踏板中的固定,防止力模拟器出现上下窜动或者左右晃动的情况,同时也避免踏板臂运动时和力模拟器有卡滞现象,影响脚感,甚至影响功能;踩踏踏板臂,踏板臂向下挤压力模拟器,使得力模拟器的上壳体在下壳体内向下移动,上壳体通过弹簧结构向下挤压弹簧柱塞,弹簧柱塞向下挤压摩擦元件,进而使得摩擦元件沿着倾斜面向外移动挤压上壳体,上壳体和摩擦元件摩擦产生力滞,便于提升驾驶员的驾驶舒适感。

20、同时,本实用新型还具备如下优点:

21、(1)第一电路板上设置有两颗电感芯片,两颗电感芯片与电感转子相互配合,用于实现电感方案,在电感方案中通过两颗芯片实现双路输出,电感转子对应电感线圈,是通过电磁感应改变输出信号大小来工作的,电感线圈有三组线圈,包括1个tx(激励线圈),2个rx(感应线圈),当tx通上电时,它与电感转子上的铜箔产生磁场,rx线圈就产生感应电动势,产生电压,因此,通过测量这个电压,就可以得到旋转轴的旋转角度。

22、(2)第一电路板上还设置有一颗霍尔芯片,霍尔芯片与磁铁相互配合实现角度霍尔方案,在角度霍尔方案中,通过这颗霍尔芯片实现双路输出,磁铁和霍尔芯片对应,磁铁固定在旋转轴上,当旋转轴旋转时,磁铁会产生磁场,而霍尔传感器则会检测到这个磁场。由于霍尔效应的原因,霍尔传感器会产生电压,其大小与旋转轴旋转的角度成正比。因此,通过测量这个电压,就可以得到旋转轴的旋转角度。

23、(3)在踏板结构上一共设计了三种检测方案,都是独立供电,共有六路输出,只要有一个方案内部的双路输出的同步度出现异常,上层ecu检测到就会报故障码,通知驾驶员需要去4s店检测维修了;进一步降低失效风险,增加驾驶的安全性。

24、(4)通过使用力模拟器3替代原有的真空助力泵推杆总成,变相的使整车组件减少了,缩减了空间排布,为汽车座舱设计创造了更多灵活的空间设计方案。

25、(5)线控制动系统反应时间100ms左右,而传统的液压制动系统反应时间是400ms左右;因此可以缩短制动的距离,进一步提升驾驶安全性。

26、(6)通过电子信号的方案可以增加更高级别的自动驾驶功能。

技术特征:

1.一种线控制动踏板结构,其特征在于,包括:

2.如权利要求1所述的一种线控制动踏板结构,其特征在于:所述基座(1)内设置有第一空腔(101),踏板臂(2)通过旋转轴(102)转动设置在第一空腔(101)内,力模拟器底座(4)设置在第一空腔(101)内,力模拟器底座(4)内设置有第二空腔(401),第二弧形凹槽(402)设置在第二空腔(401)内。

3.如权利要求1所述的一种线控制动踏板结构,其特征在于:所述力模拟器(3)包括下壳体(303),及活动设置在下壳体(303)内的上壳体(304),第一弧形凹槽(301)设置在上壳体(304)顶部,第一弧形凸起(302)设置在下壳体(303)底部。

4.如权利要求3所述的一种线控制动踏板结构,其特征在于:所述下壳体(303)内设置有柱体(3031),柱体(3031)一端设置有倾斜面(3032),上壳体(304)内设置有弹簧柱(3041),上壳体(304)内还设置有活动连接的弹簧柱塞(306),上壳体(304)内在弹簧柱(3041)和弹簧柱塞(306)之间设置有弹簧结构(305)。

5.如权利要求4所述的一种线控制动踏板结构,其特征在于:所述弹簧结构(305)为直径不同的四个弹簧,且相邻弹簧之间设置有隔音棉。

6.如权利要求4所述的一种线控制动踏板结构,其特征在于:所述上壳体(304)内在弹簧柱塞(306)下方设置有摩擦元件(307),摩擦元件(307)内侧倾斜设置,并与倾斜面(3032)相配合。

7.如权利要求2所述的一种线控制动踏板结构,其特征在于:所述旋转轴(102)的两端均设置有磁铁(105),且旋转轴(102)的一端还设置有电感转子(106),旋转轴(102)两端外侧分别设置有第一电路板(103)和第二电路板(104),第一电路板(103)外设置有第一电路盖板(107),第二电路板(104)外设置有第二电路盖板(108),基座(1)内还设置有线圈(109)。

8.如权利要求7所述的一种线控制动踏板结构,其特征在于:所述第一电路板(103)上设置有两个电感芯片和一个霍尔芯片,一个霍尔芯片与磁铁(105)相互配合实现检测踏板是否正常,两个电感芯片与电感转子(106)相互配合检测踏板是否正常。

9.如权利要求8所述的一种线控制动踏板结构,其特征在于:所述第二电路板(104)上设置有一个霍尔芯片,一个霍尔芯片与磁铁(105)相互配合检测踏板是否正常。

技术总结

一种线控制动踏板结构,包括基座;踏板臂,转动设置在基座内,踏板臂底部设置有第二弧形凸起;力模拟器底座,设置在基座内,力模拟器底座内设置有第二弧形凹槽;力模拟器,设置在踏板臂和力模拟器底座之间,力模拟器上设置有与第二弧形凸起相对应的第一弧形凹槽,力模拟器上设置有与第二弧形凹槽相对应的第一弧形凸起;其中,第二弧形凸起与第一弧形凹槽相互配合,及第二弧形凹槽与第一弧形凸起相互配合用于对力模拟器进行固定。本技术通过两对弧形凸起与弧形凹槽相互配合实现力模拟器在踏板中的固定,防止力模拟器出现上下窜动或者左右晃动的情况,且通过摩擦元件和上壳体之间的摩擦产生力滞,便于提升驾驶员的驾驶舒适感。

技术研发人员:陈静,吴春明,江辉龙,黄廷杰,李博

受保护的技术使用者:博戈橡胶塑料(无锡)有限公司

技术研发日:20230809

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!