一种背门多连杆铰链安装点结构的制作方法

1.本发明涉及车身零部件技术领域,尤其涉及一种背门多连杆铰链安装点结构。

背景技术:

2.随着汽车造型不断的追求新型性,为满足布置要求,背门采用多连杆铰链的车型越来越多,现有车型中,背门多连杆铰链通常布置在背门流水槽上。由于背门自身的重量和背门撑杆所施加的外力都作用在多连杆铰链上,因此,对背门多连杆铰链的安装点刚度性能提出了更高要求。

3.现有车型中,为满足背门多连杆铰链安装点刚度性能,采用在流水槽内部增加加强件进行性能提升,增加加强件的方式通常有如下两种:类型一:在流水槽内部增加l形加强件,流水槽与l形加强件通过焊点进行连接,采用该方式能部分提升铰链安装点的刚度性能。但因l型加强件与流水槽只有底面和侧面进行了搭接,故对于流水槽本身的刚度有较高的要求,如流水槽因为自身结构原因导致刚度较弱的情况下,通过增加l型加强件来提升铰链安装点的刚度性能并不明显。

4.类型二:在流水槽内部增加u型加强件,流水槽与 u型加强件通过焊点进行连接。因u型加强件与流水槽在底部和两个侧面均进行了匹配连接,因此能较大幅度提升铰链安装点的刚度性能,但对安装过程提出了更高要求。

5.上述方式虽然能在一定程度上提升铰链安装点的刚度性能,但在空间上加强件处于一种悬空状态,使得整体刚度性能提升的幅度有限;并且,这种方式,铰链安装点的刚度性能依赖加强件,当性能提升需求较大时,加强件的料厚也会偏厚,使得加强件与流水槽的料厚差较大,从而容易造成流水槽焊接后外观质量不达标,容易影响观感。

技术实现要素:

6.针对现有技术存在的上述不足,本发明的目的在于提供一种背门多连杆铰链安装点结构,当铰链安装点受力时,能将力传递到整个背门框上,从而显著提升铰链安装点的刚度性能,进而提升整个背门的安装稳定性。

7.为了解决上述技术问题,本发明采用的技术方案是这样的:一种背门多连杆铰链安装点结构,包括d柱内板和背门框体,所述背门框体上成型有流水槽;其特征在于:在d柱内板与流水槽之间设有d柱加强筋板,且d柱加强筋板位于流水槽与多连杆的连接处;所述d柱加强筋板的一侧成型有连接翻边,该连接翻边与d柱内板焊接在一起;在d柱加强筋板上,对应流水槽与各多连杆铰链的安装位置分别设有一凸台,所述凸台与流水槽的背面贴合在一起;在该凸台内侧设有凸焊螺母,且所述凸焊螺母的轴心线垂直于流水槽的槽底;在凸台及流水槽的槽底,对应凸焊螺母的位置设有连接孔。

8.进一步地,所述凸台由d柱加强筋板向流水槽方向隆起形成。

9.进一步地,在d柱内板上,对应凸台的位置,设有支撑翻边,该支撑翻边位于凸台内侧,并延伸至凸台顶面后向平行与凸台顶面的方向弯折形成焊接段,所述凸台的顶面与支

撑翻边的焊接段焊接在一起。

10.进一步地,凸台顶面与流水槽背面通过结构胶相连。

11.进一步地,在d柱内板上还成型有加强筋。

12.进一步地,在d柱内板远离d柱加强筋板的一侧还成型有加强翻边。

13.与现有技术相比,本发明具有如下优点:将d柱内板通过d柱加强筋板与流水槽连接,铰链安装点(凸焊螺母)布置在d柱加强筋板的凸台上,从而改变了铰链安装点在空间上的状态,当铰链安装点受力时,能将力传递到d柱内板上,进而传递到整个背门框上,从而显著提升铰链装点刚度性能;当铰链安装点需要的刚度性能较大时,通过优化d柱加强筋板的结构便能达到性能目标,使得整个结构在实际应用中具有显著的优势。

附图说明

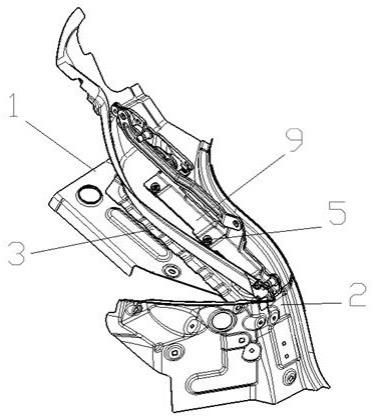

14.图1为本发明背门铰链安装点结构示意图。

15.图2为本发明的d立柱内板与d柱加强筋板整体的外侧示意图。

16.图3是本发明的d立柱内板与d柱加强筋板整体的内侧示意图。

17.图中:1-d柱内板,2-流水槽,3-d柱加强筋板,4-凸台,5-凸焊螺母,6-支撑翻边,7-加强筋,8-加强翻边,9-多连杆铰链。

具体实施方式

18.下面将结合附图及实施例对本发明作进一步说明。

19.实施例:参见图1、图2以及图3,一种背门多连杆铰链安装点结构,包括d柱内板1和背门框体,所述背门框体上成型有流水槽2。在流水槽2的槽底设有用于与多连杆相连的多连杆铰链9。在d柱内板1与流水槽2之间设有d柱加强筋板3,且d柱加强筋板3位于流水槽2与多连杆的连接处;通常,多连杆铰链9与流水槽2的槽底之间具有多个安装点,该d柱加强筋板3将所有安装点覆盖。所述d柱加强筋板3的一侧成型有连接翻边,该连接翻边与d柱内板1焊接在一起;实施时,d柱加强筋板3通过多个焊点与d柱内板1焊接。

20.在d柱加强筋板3上,对应流水槽2与各多连杆铰链9的安装位置分别设有一凸台4,所述凸台4与流水槽2的背面贴合在一起。其中,所述凸台4由d柱加强筋板3向流水槽2方向隆起形成,这样,整个d柱加强筋板3加工时通过一体成型,加工更加方便,并且结构强度和稳定性更好。在实际加工过程中,在d柱内板1上,对应凸台4内侧的位置开有通孔,在通孔的一侧或相对两侧设有支撑翻边6,该支撑翻边6位于凸台4内侧,并延伸至凸台4顶面后向平行与凸台4顶面的方向弯折形成焊接段,所述凸台4的顶面与支撑翻边6的焊接段焊接在一起;这样能够从结构上进一步提升铰链安装点的刚度性能。

21.在该凸台4内侧设有凸焊螺母5,且所述凸焊螺母5的轴心线垂直于流水槽2的槽底;在凸台4及流水槽2的槽底,对应凸焊螺母5的位置设有连接孔。这样,该凸焊螺母5的形成多连杆铰链9安装的安装点。作为优化,凸台4顶面与流水槽2背面通过结构胶相连;由于结构胶具有加强作用,因此凸台4上的铰链安装点刚度性能得到进一步加强。

22.具体实施时,为提升d柱内板1自身的刚度性能,在d柱内板1上还成型有加强筋7;在d柱内板1远离d柱加强筋板3的一侧还成型有加强翻边8。

23.本方案将d柱内板1通过d柱加强筋板3与流水槽2连接,铰链安装点(凸焊螺母5)布

置在d柱加强筋板3的凸台4上,从而改变了铰链安装点在空间上的状态,当铰链安装点受力时,能将力传递到d柱内板1上,进而传递到整个背门框上,从而显著提升铰链装点刚度性能;当铰链安装点需要的刚度性能较大时,通过优化d柱加强筋板3的结构便能达到性能目标,使得整个结构在实际应用中具有显著的优势。

24.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种背门多连杆铰链安装点结构,包括d柱内板(1)和背门框体,所述背门框体上成型有流水槽(2);其特征在于:在d柱内板(1)与流水槽(2)之间设有d柱加强筋板(3),且d柱加强筋板(3)位于流水槽(2)与多连杆的连接处;所述d柱加强筋板(3)的一侧成型有连接翻边,该连接翻边与d柱内板(1)焊接在一起;在d柱加强筋板(3)上,对应流水槽(2)与各多连杆铰链(9)的安装位置分别设有一凸台(4),所述凸台(4)与流水槽(2)的背面贴合在一起;在该凸台(4)内侧设有凸焊螺母(5),且所述凸焊螺母(5)的轴心线垂直于流水槽(2)的槽底;在凸台(4)及流水槽(2)的槽底,对应凸焊螺母(5)的位置设有连接孔。2.根据权利要求1所述的一种背门多连杆铰链安装点结构,其特征在于:所述凸台(4)由d柱加强筋板(3)向流水槽(2)方向隆起形成。3.根据权利要求2所述的一种背门多连杆铰链安装点结构,其特征在于:在d柱内板(1)上,对应凸台(4)的位置,设有支撑翻边(6),该支撑翻边(6)位于凸台(4)内侧,并延伸至凸台(4)顶面后向平行与凸台(4)顶面的方向弯折形成焊接段,所述凸台(4)的顶面与支撑翻边(6)的焊接段焊接在一起。4.根据权利要求1所述的一种背门多连杆铰链安装点结构,其特征在于:凸台(4)顶面与流水槽(2)背面通过结构胶相连。5.根据权利要求1所述的一种背门多连杆铰链安装点结构,其特征在于:在d柱内板(1)上还成型有加强筋(7)。6.根据权利要求1所述的一种背门多连杆铰链安装点结构,其特征在于:在d柱内板(1)远离d柱加强筋板(3)的一侧还成型有加强翻边(8)。

技术总结

本发明公开了一种背门多连杆铰链安装点结构,包括D柱内板和背门框体,所述背门框体上成型有流水槽;在D柱内板与流水槽之间设有D柱加强筋板,在D柱加强筋板上,对应流水槽与多连杆的各铰链位置分别设有一凸台;在该凸台内侧设有凸焊螺母,且所述凸焊螺母的轴心线垂直于流水槽的槽底;在凸台及流水槽的槽底,对应凸焊螺母的位置设有连接孔。本发明当铰链安装点受力时,能将力传递到整个背门框上,从而显著提升铰链安装点的刚度性能,进而提升整个背门的安装稳定性。的安装稳定性。的安装稳定性。

技术研发人员:李良念 邢俊峰 刘方强 邓磊

受保护的技术使用者:重庆长安汽车股份有限公司

技术研发日:2021.12.29

技术公布日:2022/4/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1